Innholdsfortegnelse:

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:22.

- Sist endret 2025-01-23 15:02.

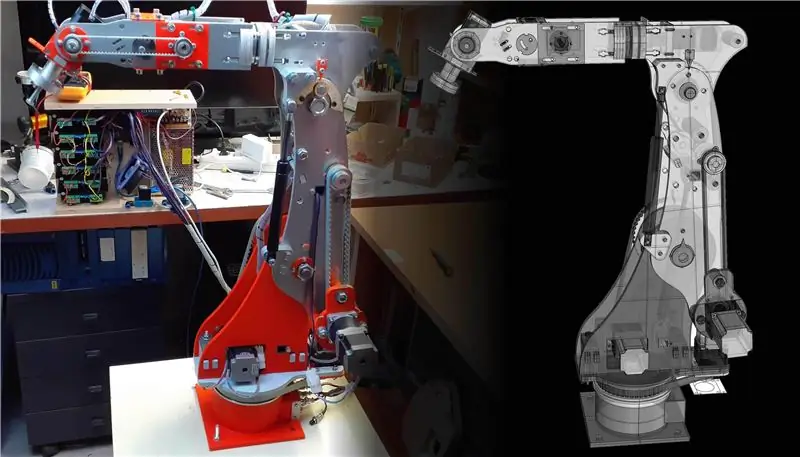

Etter mer enn et års studier, prototyper og forskjellige feil klarte jeg å bygge en jern / aluminium -robot med 6 frihetsgrader kontrollert av trinnmotorer.

Den vanskeligste delen var designet fordi jeg ønsket å oppnå 3 grunnleggende mål:

- Lav realiseringskostnad

- Enkel montering selv med lite utstyr

- God presisjon ved bevegelse

Jeg designet 3D -modellen med Rhino flere ganger til (etter min mening) et godt kompromiss som oppfyller de 3 kravene.

Jeg er ikke ingeniør og før dette prosjektet hadde jeg ingen erfaring med robotikk, så en person som var mer erfaren enn meg, kunne finne designfeil i det jeg gjorde, men jeg kan fortsatt si at jeg er fornøyd med det endelige resultatet jeg oppnådde.

Rekvisita

for mer info besøk min personlige blogg

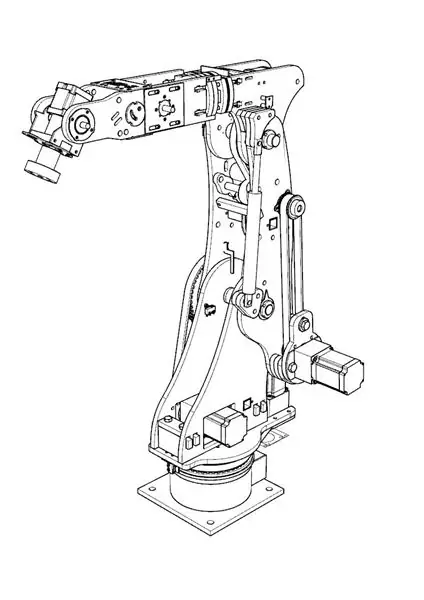

Trinn 1: CAD -design

Før jeg kom til den endelige modellen designet jeg minst 8 forskjellige prototyper med forskjellige overføringssystemer, men ingen kunne tilfredsstille de 3 kravene beskrevet ovenfor.

Ved å sette sammen de mekaniske løsningene til alle prototypene som ble laget (og også godta noen kompromisser) kom den siste modellen. Jeg teller ikke timene jeg brukte foran CAD, men jeg kan forsikre deg om at de var veldig mange.

Et aspekt å huske på i designfasen er at enda et gram lagt til enden av robotens håndledd multipliseres på bekostning av dreiemomentmotstanden til motorene ved basen, og derfor tilføres mer vekt og jo flere motorer må beregnes for å tåle innsatsen.

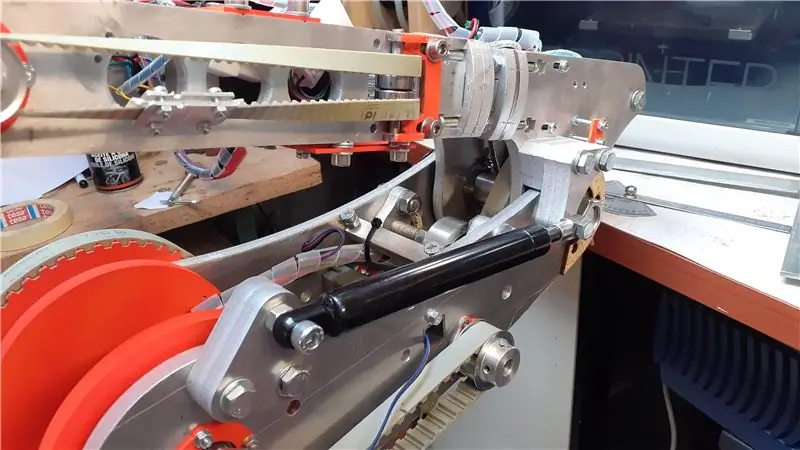

For å "hjelpe" motorene med å motstå belastningen påførte jeg gassstempler på 250N og 150N.

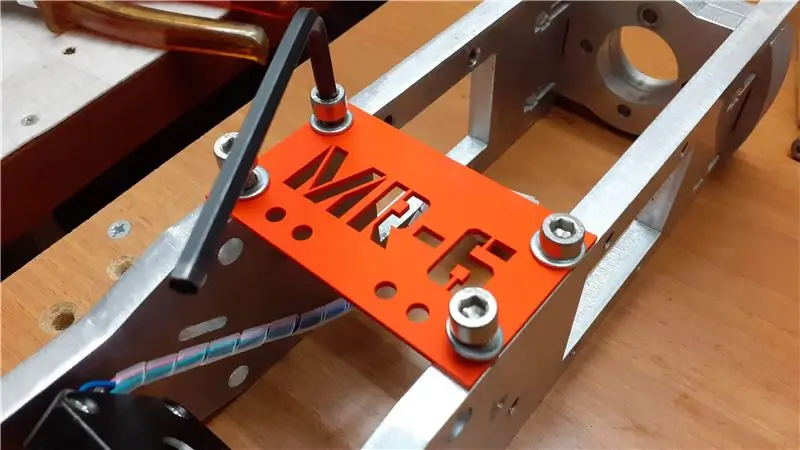

Jeg tenkte på å redusere kostnadene ved å lage roboten med laserskårne jernplater (C40) og aluminium med tykkelser fra 2, 3, 5, 10 mm; laserskjæring er mye billigere enn 3D -metallfresing.

Etter å ha designet hver enkelt komponent, laget jeg formene på brikkene i.dxf og sendte dem til skjæresenteret. Resten av komponentene ble laget av meg selv på dreiebenken.

Trinn 2: Forberedelse og montering

Endelig er det på tide å skitne hendene (det er det jeg gjør best) …

Konstruksjonsfasen har tatt mange timers arbeid med forberedelse av brikkene, manuell arkivering av hullene, leddene, gjengene og dreining av navene. Det faktum at jeg har designet hver enkelt komponent for å kunne arbeide med bare noen få arbeidsverktøy, har ført til at jeg ikke har noen store overraskelser eller mekaniske problemer.

Det viktigste er ikke å skynde seg å fullføre ting, men å være nøye og følge hver eneste linje i prosjektet, improvisering på dette stadiet fører aldri til gode resultater.

Å innse lagersetene er ekstremt viktig fordi hver ledd hviler på dem, og til og med et lite spill på noen få prosent kan kompromittere prosjektets suksess.

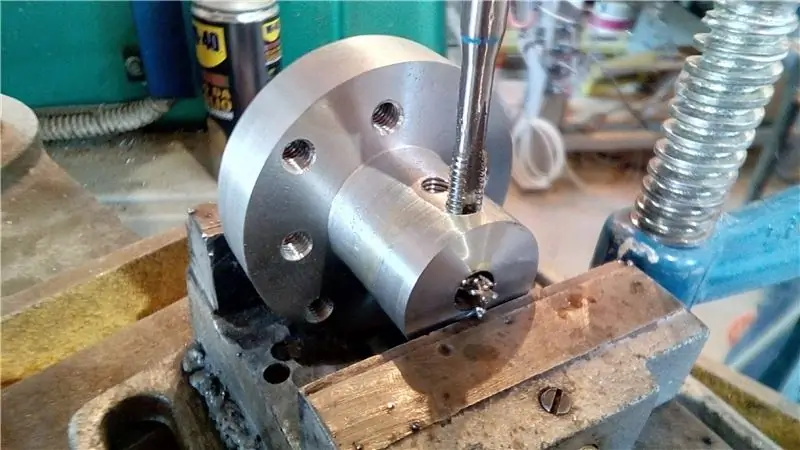

Jeg fant ut at jeg måtte gjøre pinnene på nytt fordi jeg med dreiebenken hadde fjernet omtrent 5 cent mindre enn lagerhullet, og da jeg prøvde å montere det, var spillet uhyre tydelig.

Verktøyene jeg brukte til å forberede alle bitene er:

- drill presse

- kvern / dremel

- slipestein

- manuell fil

- dreiebenk

- Engelske nøkler

Jeg forstår at ikke alle kan ha en dreiebenk hjemme, og i dette tilfellet vil det være nødvendig å sette brikkene til et spesialisert senter.

Jeg hadde designet brikkene for å bli laserskåret med de litt mer store leddene for å kunne perfeksjonere dem for hånd fordi laseren, uansett hvor presis den er, genererer et konisk snitt og det er viktig å vurdere det.

Arbeider med filen for hånd hver ledd jeg laget for å generere en veldig presis kobling mellom delene.

Til og med hullene i lagersetene hadde jeg gjort mindre og deretter bredd dem for hånd med dremel og mye (men egentlig mye) tålmodighet.

Alle trådene jeg laget for hånd på borepressen fordi maksimal vinkelretthet mellom instrumentet og stykket er oppnådd. Etter å ha forberedt hvert stykke har det etterlengtede sannhetsøyeblikket kommet, samlingen av hele roboten. Jeg ble overrasket over å finne ut at hvert stykke passet nøyaktig inn i det andre med de riktige toleransene.

Roboten er nå samlet

Før jeg gjorde noe annet, foretrakk jeg å gjøre noen bevegelsestester for å sikre at motorene er riktig utformet. Hvis jeg finner problemer med motorene, spesielt tiltrekkingsmomentet, vil jeg bli tvunget til å gjøre en god del av prosjektet på nytt.

Så etter at jeg også hadde montert de 6 motorene, tok jeg den tunge roboten til loftet mitt for å sende den til de første testene.

Trinn 3: Første bevegelsestester

Etter å ha fullført den mekaniske delen av roboten, monterte jeg raskt elektronikken og koblet bare til kablene til de 6 motorene. Testresultatene var veldig positive, leddene beveget seg godt og i de forhåndsbestemte vinklene oppdaget jeg et par lett løste problemer.

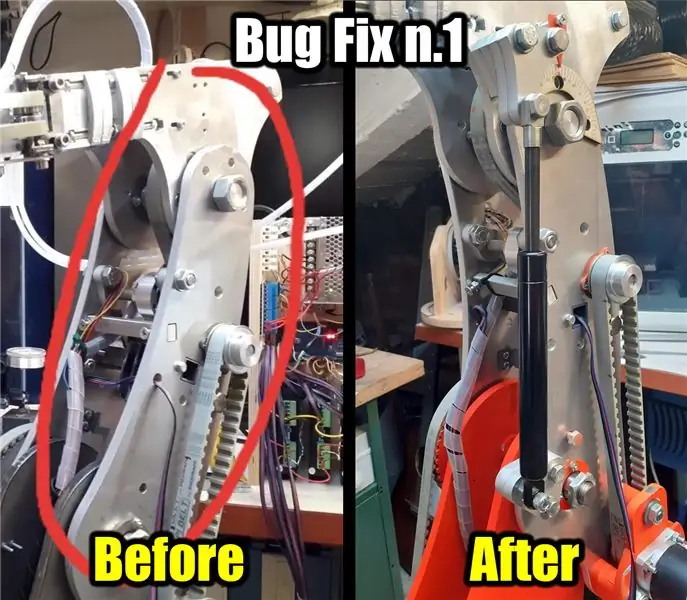

Det første problemet gjelder felles nr. 3 som ved maksimal forlengelse overbelastet beltet for mye og noen ganger forårsaket tap av trinn. Løsningen på dette problemet har ført meg til forskjellige argumenter som vi vil se i neste trinn.

Det andre problemet gjelder felles nr. 4, var løsningen av beltet torsjon ikke for pålitelig og genererte problemer. I mellomtiden begynte jerndelene av roboten å lage små rustpunkter, så med muligheten til å løse problemene benyttet jeg også sjansen til å male den.

Trinn 4: Maling og montering

Jeg liker ikke malerfasen spesielt, men i dette tilfellet er jeg forpliktet til å gjøre det fordi jeg elsker det enda mindre.

På jernet la jeg først en grunning som fungerer som bakgrunn for den røde fluomalingen.

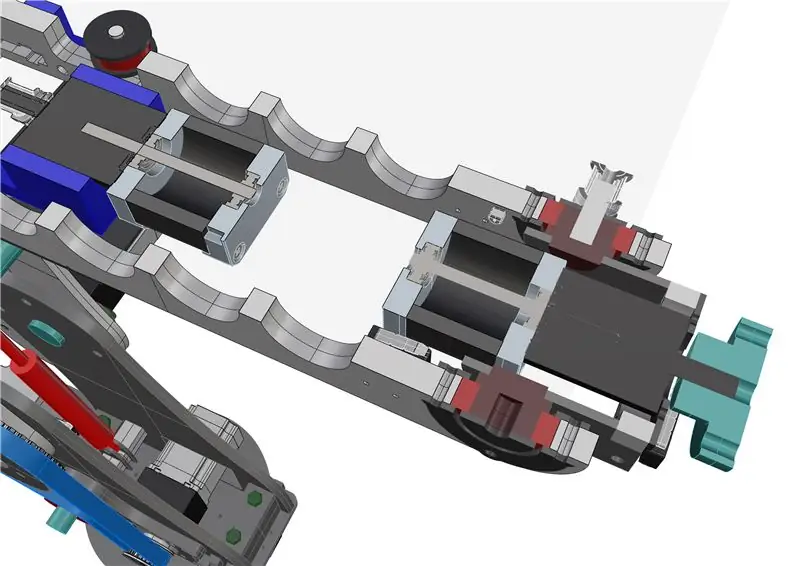

Trinn 5: Bug Fix N.1

Etter testresultatene måtte jeg gjøre noen endringer for å forbedre nøyaktigheten til roboten. Den første modifikasjonen gjelder spesielt leddet # 3 når det var i den mest ugunstige tilstanden, utøvde overdreven trekkraft av beltet og følgelig var motoren alltid under understreke. Løsningen var å hjelpe ved å påføre en kraft som var i strid med rotasjonsretningen.

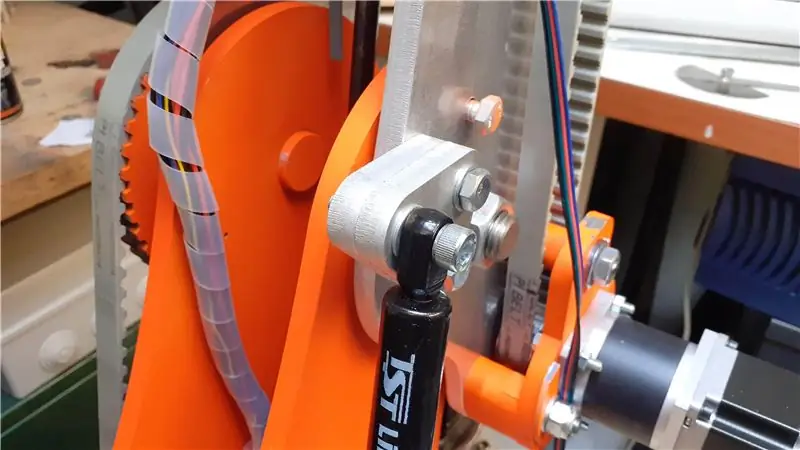

Jeg brukte hele netter på å tenke på hva som kunne være den beste løsningen uten å måtte gjøre alt igjen. I utgangspunktet tenkte jeg på å påføre en stor torsjonsfjær, men på nettet fant jeg ikke noe tilfredsstillende, så jeg valgte et gassstempel (som jeg allerede hadde designet for ledd nr. 2), men jeg måtte fortsatt bestemme hvor jeg skulle plassere det fordi jeg hadde ikke plass nok.

Da jeg ga opp litt på estetikk, bestemte jeg meg for at det beste stedet å plassere stemplet var på siden.

Jeg gjorde beregningene på den nødvendige kraften til stempelet med tanke på punktet hvor det måtte utøve kraften, og så bestilte jeg på ebay et 150 N stempel langt 340 mm, så designet jeg de nye støttene for å kunne fikse det.

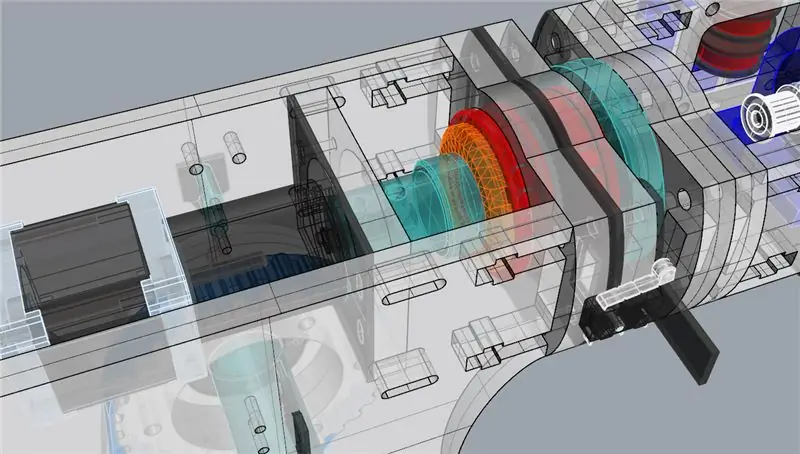

Trinn 6: Bug Fix N.2

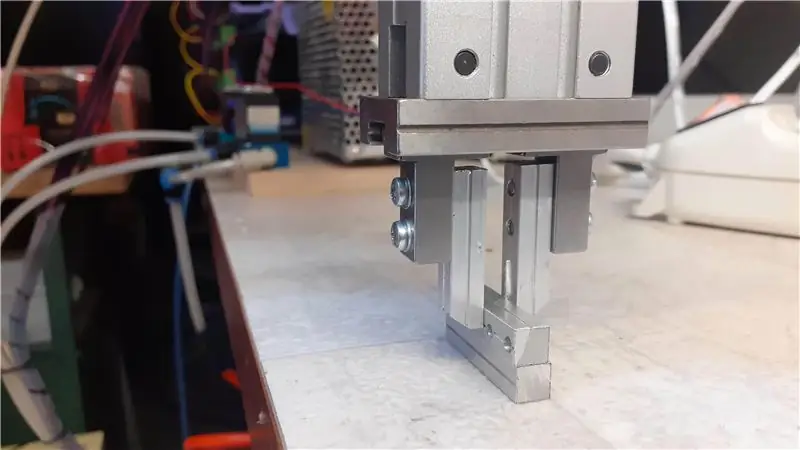

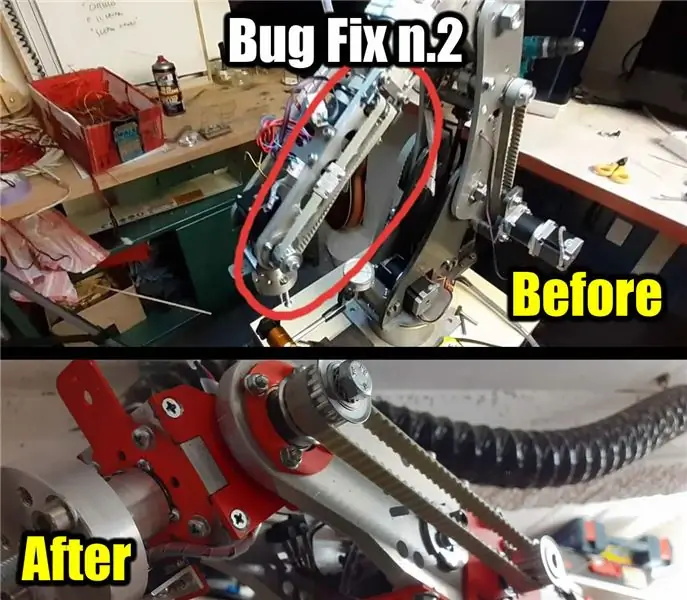

Den andre endringen gjelder felles nr. 4 der jeg i utgangspunktet hadde planlagt overføringen med det vridde beltet, men jeg innså at mellomrommene var redusert og beltet fungerte ikke så godt som håpet.

Jeg bestemte meg for å gjøre hele leddet helt om ved å designe skuldrene for å motta motoren i parallell retning i forhold til dem. Med denne nye modifikasjonen fungerer beltet nå riktig, og det er også lettere å stramme det fordi jeg har designet et nøkkelsystem for å enkelt stramme beltet.

Trinn 7: Elektronikk

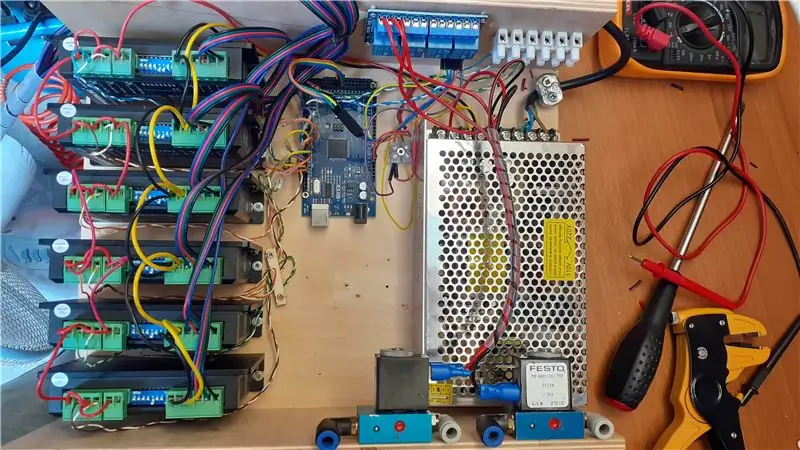

Motorstyringselektronikken er den samme som brukes til en klassisk 3-akset CNC med den forskjellen at det er 3 flere drivere og 3 flere motorer å styre. Alle akselstyringslogikken beregnes av applikasjonen, elektronikken har den eneste oppgaven for å motta instruksjoner om hvor mange grader motorene må rotere slik at skjøten ikke når ønsket posisjon.

Delene som utgjør elektronikken er:

- Arduino Mega

- n. 6 driver DM542T

- n. 4 Relè

- n. 1 24V strømforsyning

- n. 2 magnetventiler (for pneumatisk klemme)

På Arduino lastet jeg skissen som omhandler samtidig håndtering av motorenes bevegelser som akselerasjon, retardasjon, hastighet, trinn og maksgrenser og er programmert til å motta kommandoer som skal utføres via seriell (USB).

Sammenlignet med de profesjonelle bevegelseskontrollerne som kan koste opptil flere tusen euro, forsvarer Arduino seg på sin egen måte for åpenbart for komplekse operasjoner den ikke er i stand til å administrere, for eksempel multithread nyttig, spesielt når du må administrere flere motorer samtidig.

Trinn 8: Programvarehensyn

Hver robot har sin egen form og forskjellige bevegelsesvinkler, og kinematikken er forskjellig for hver av dem. For øyeblikket for å kjøre testene bruker jeg programvaren til Chris Annin (www.anninrobotics.com), men matematikken som er skrevet for roboten hans, passer ikke perfekt til mitt, faktisk noen områder av arbeidsområdet jeg ikke kan nå dem fordi beregningene av hjørnene ikke er fullstendige.

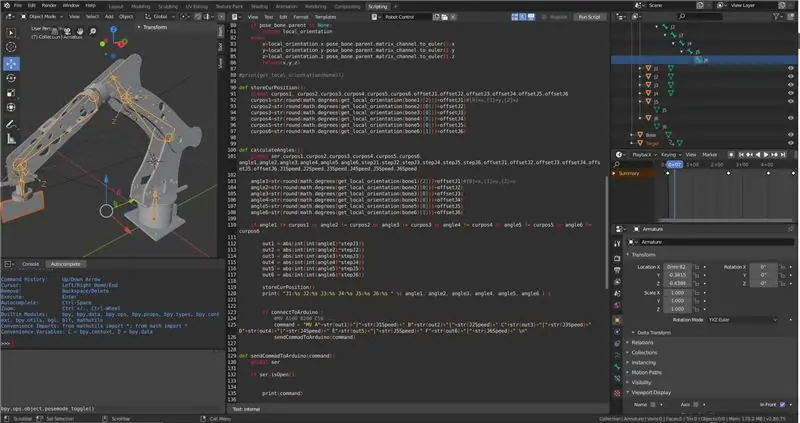

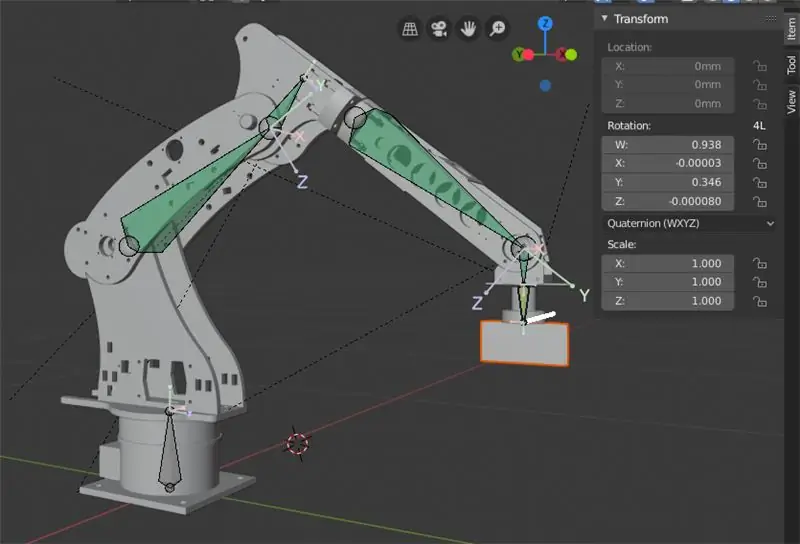

Annins programvare er bra nå for å eksperimentere, men jeg må begynne å tenke på å skrive min egen programvare som passer 100% med robotens fysikk. Jeg har allerede begynt å gjøre noen tester med Blender og skrive Python -delen av bevegelseskontrolleren, og det virker som en god løsning, det er noen aspekter å utvikle, men denne kombinasjonen (Blender + Ptyhon) er veldig enkel å implementere, spesielt er det enkelt å planlegge og simulere bevegelser uten å ha roboten foran deg.

Trinn 9: Pneumatisk klemme

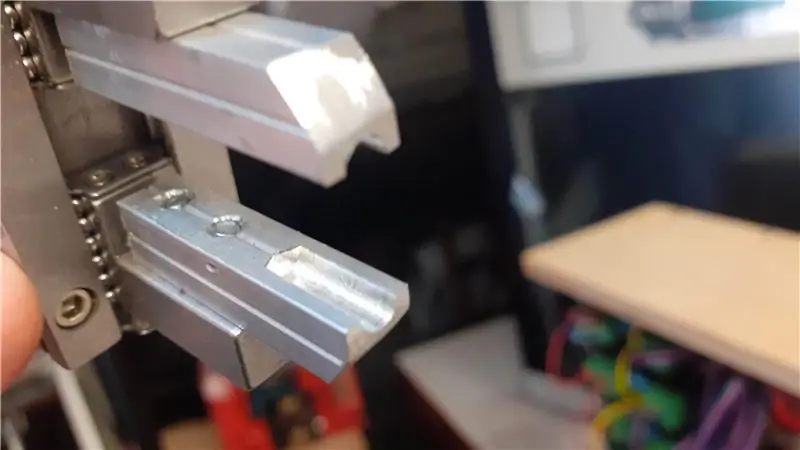

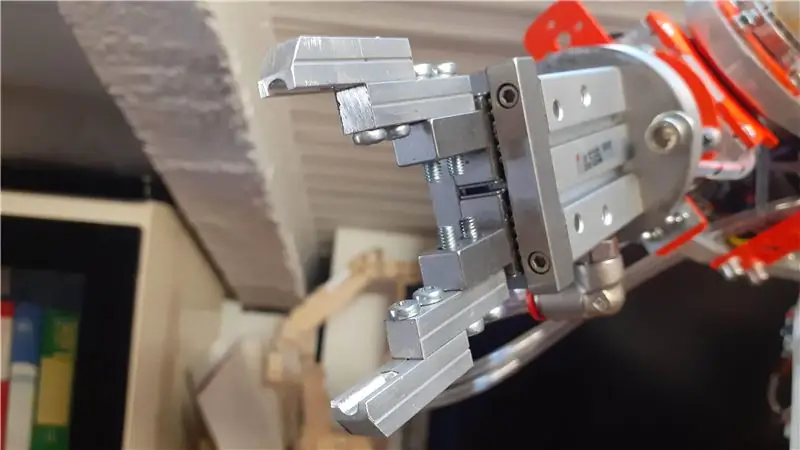

For å kunne ta gjenstander til roboten har jeg utstyrt den med en pneumatisk klemme.

Personlig liker jeg ikke tang med servoer, de gir meg ikke mye tillit til tetningen, så jeg tenkte at en pneumatisk tang som spesifikt justerte trykket, kunne tilfredsstille alle behov.

Med firkantede aluminiumsprofiler modifiserte jeg klemmen for å ta både små gjenstander og store gjenstander.

Senere, når jeg finner tid, vil jeg samle all informasjon om prosjektet slik at jeg kan laste det ned.

Jeg håper du likte dette lærerikt.

Anbefalt:

Robotarm med griper: 9 trinn (med bilder)

Robotic Arm With Gripper: Høsting av sitrontrær regnes som hardt arbeid, på grunn av trærnes store størrelse og også på grunn av det varme klimaet i regionene der sitrontrær blir plantet. Derfor trenger vi noe annet for å hjelpe landbruksarbeidere med å fullføre arbeidet mer

3D robotarm med Bluetooth -kontrollerte trinnmotorer: 12 trinn

3D robotarm med Bluetooth-kontrollerte steppermotorer: I denne opplæringen vil vi se hvordan du lager en 3D robotarm, med 28byj-48 trinnmotorer, en servomotor og 3D-trykte deler. Kretskort, kildekode, elektrisk diagram, kildekode og mye informasjon er inkludert på nettstedet mitt

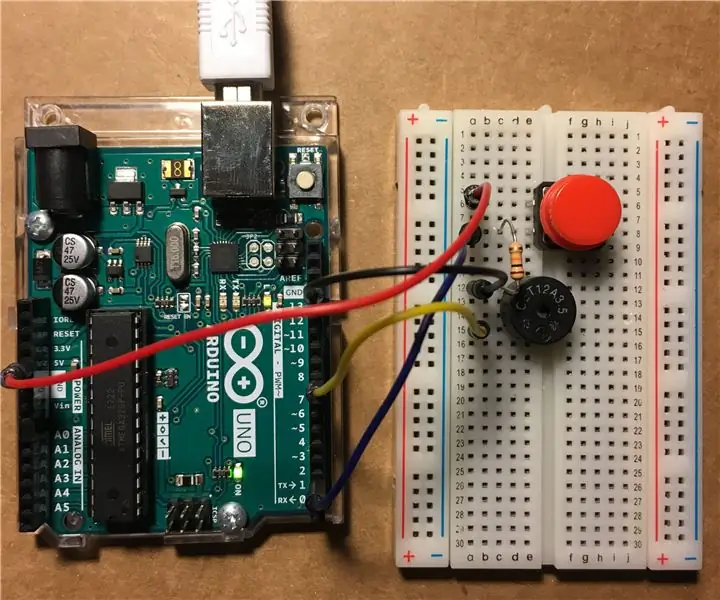

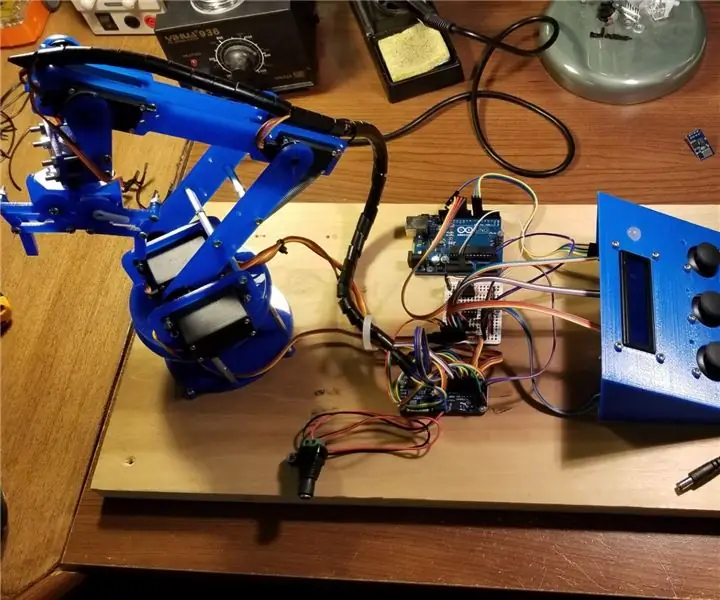

Arduino kontrollert robotarm med 6 frihetsgrader: 5 trinn (med bilder)

Arduino kontrollert robotarm med 6 frihetsgrader: Jeg er medlem av en robotikkgruppe og hvert år deltar gruppen vår i en årlig Mini-Maker Faire. Fra 2014 bestemte jeg meg for å bygge et nytt prosjekt for hvert års arrangement. På den tiden hadde jeg omtrent en måned før arrangementet til å sette sammen noe

DigiLevel - et digitalt nivå med to akser: 13 trinn (med bilder)

DigiLevel - et digitalt nivå med to akser: Inspirasjonen for denne instruerbare er DIY Digital Spirit Level funnet her av GreatScottLab. Jeg likte dette designet, men ønsket en større skjerm med et mer grafisk grensesnitt. Jeg ønsket også bedre monteringsalternativer for elektronikken i kassen

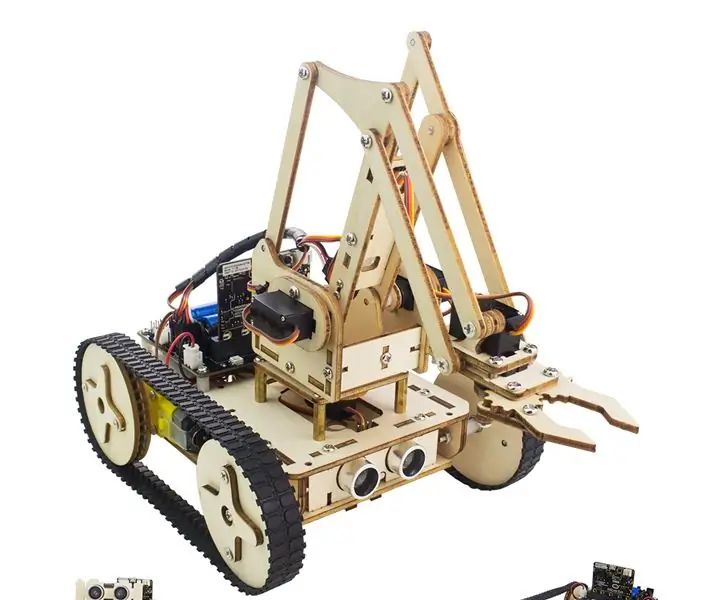

HVORDAN MONTERE EN IMPONERENDE TRE ROBOTARM (DEL 3: ROBOTARM) - BASERT PÅ MIKROEN: BITN: 8 trinn

HVORDAN MONTERE EN IMPRESSIV TRE ROBOTARM (DEL 3: ROBOTARM) - BASERT PÅ MIKROEN: BITN: Den neste installasjonsprosessen er basert på fullføring av hindringsmodus. Installasjonsprosessen i forrige seksjon er den samme som installasjonsprosessen i linjesporingsmodus. Så la oss ta en titt på den endelige formen for A