Innholdsfortegnelse:

- Trinn 1: 507 Mekaniske bevegelser

- Trinn 2: Design og 3D -modell

- Trinn 3: OPPDATERING 12/1/2020

- Trinn 4: Maskinvare

- Trinn 5: Elektronikk og programmering

- Trinn 6: Monter basen

- Trinn 7: Legg til øyeblikksbrytere

- Trinn 8: Legg til monteringsplate og grensebrytere

- Trinn 9: Legg til trinnmotorer og gir

- Trinn 10: Legg til stativer

- Trinn 11: Legg til time- og minuttlinjer

- Trinn 12: Legg til forstørrelsesglass

- Trinn 13: Lærte leksjoner

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:20.

- Sist endret 2025-01-23 15:02.

Fusion 360 -prosjekter »

Uansett hva Deepak Chopra forteller deg, er tiden lineær. Forhåpentligvis er denne klokken litt nærmere virkeligheten enn de sirkulære vi alle er vant til. Intervallene på fem minutter føles mindre nevrotiske enn å være presise ned til minuttet, og hvert tall forstørres, og minner deg om å fokusere på nåtiden.

Jeg lagde dette med omtrent alle maskiner på Pier 9 (vannstråle, sandblåser, laserskjærer, 3D -skriver, elektronikklab, etc.). Den er laget av 6061 aluminium, stålbeslag (skruer, muttere, lagre), 3D -trykte tannhjul, en Arduino Uno, og time- og minuttpanelene er laserskåret / etset kryssfiner.

Selvfølgelig vet jeg at dette prosjektet ikke er tilgjengelig for nesten alle som ikke har den vanvittige lykken å ha tilgang til en butikk som denne, men forhåpentligvis finner du det inspirerende.

Fusion 360 er gratis for studenter og hobbyister, og det er massevis av pedagogisk støtte på den. Hvis du vil lære å modellere 3D -arbeidet jeg gjør, tror jeg dette er det beste valget på markedet. Klikk på lenkene nedenfor for å registrere deg:

Student/lærer

Hobbyist/oppstart

Jeg ledet også en serie webinarklasser relatert til 3D -modelleringsprosjekter med bevegelige deler. I disse webinarene lærer du Fusion 360 -funksjoner som avanserte mekaniske samlinger (som betyr at to eller flere ledd samhandler) og gjengivelse. Det siste webinaret fokuserte på å modellere dette klokkedesignet i Fusion 360. Du kan se hele videoen her:

Hvis du er interessert, kan du sjekke ut de to andre webinarene i denne serien, hvor du lærer å designe en gigantisk knottlampe og en evig klokke med Arduino.

Trinn 1: 507 Mekaniske bevegelser

507 Mechanical Movements er et leksikon over vanlige mekanismer fra 1860 -årene som fungerer som en god referanse for denne typen ting. Denne mekanismen er basert på Movement 113, "Rack and Pinion". Dette kommer til å bli et langt prosjekt, så hvis du har en bestemt mekanisme du vil at jeg skal lage, kan du gjerne sende en forespørsel i kommentarene!

Trinn 2: Design og 3D -modell

Videoen ovenfor er et opptak av et webinar jeg gjorde for tannhjulets designdel av prosjektet.

Den vanskeligste delen av designet for å finne ut var tannhjulsgiret. Matematikken for utstyrsdesign kan bli ganske komplisert (faktisk er det ingeniører som i utgangspunktet bare designer utstyrsenheter av denne grunn), men basert på en flott Youtube -opplæring av Rob Duarte, laget jeg min egen mal som fungerer med den nyeste versjonen av Spur Gear-tillegget for Fusion.

Videoen ovenfor leder deg gjennom prosessen med å lage tannhjulssamlingen, men hvis du vil ha en mer grundig opplæring, kan du bli med meg på Design Now Hour Of Making in Motion webinar 5. april. Hvis du går glipp av webinaret, er det ' Jeg blir spilt inn, og jeg legger ut videoen her.

Malen (lenken nedenfor) har alle parameterne vist ovenfor allerede angitt. Jeg kommer ikke inn på matematikken her, men hvis du følger instruksjonene, burde det fungere for deg.

Bruk Spur Gear-tillegget ved å gå til ADD-INS> Scripts and Add-Ins…> Spur Gear> Run. Når du får vinduet vist ovenfor, angir du parameterne. Antall tenner lar deg ikke bruke en parameter for verdien, så bare pass på at den samsvarer med tannens verdi hvis du endrer den. Du må også multiplisere de navngitte parameterne med 1 som vist ovenfor.

Husk at når utstyret er laget, kan du redigere det akkurat som alle andre objekter i Fusion.

Som vist i videodemoen, er dette et eksempel på hvordan du vil konstruere en tannprofil ved hjelp av parametrene.

Her er koblingene til malen du kan bruke til å lage ditt eget tannhjul i Fusion:

Mal med parametere:

Etter at tannhjulet og tannhjulet var funnet ut, brukte jeg mye tid på å modellere motorer, brytere og andre elektroniske deler, og deretter finne ut alle detaljene. Med bevegelseslenken beskrevet ovenfor kunne jeg få et godt bilde av hvordan det ville se ut i bevegelse.

Du kan få tilgang til filen via lenken nedenfor, og leke med den eller prøve å lage din egen versjon av filen. Det var ganske mye tinkering og endring etter at delene ble laget, så ikke forvent å kunne bare laserskjære alle delene og få et ferdig produkt. Dette prosjektet var dyrt og tok mye tid! Hvis du virkelig mener det og trenger litt hjelp, er det bare å kommentere nedenfor, så skal jeg gjøre mitt beste for å få deg i gang.

Ferdig klokkedesign:

Hvis du ikke allerede er en Fusion 360 -bruker, kan du registrere deg for min gratis 3D -utskriftsklasse. Det er et hurtigkurs i Fusion for å lage, og leksjon 2 har all informasjonen du trenger for å få Fusion gratis.

Trinn 3: OPPDATERING 12/1/2020

Etter å ha laget den første prototypen begynte jeg på nytt med noen forbedringer av designet. En av mine kolleger fra Electronics-teamet designet en tilpasset krets for å drive motorene, og det er magnetiske sensorer som hjelper til med å oppdage posisjon (indeksert fra magneter som presses inn i skinnene).

Alle komponentene i modellen har delenumre, de fleste er fra McMaster Carr eller DigiKey. Dette er en mye bedre design fordi den unngår rackingproblemet fra skinnenes vekt når den er helt forlenget, og fordi magnetfølerindeksering sikrer riktig posisjon hver gang motorene beveger seg.

Komplett Fusion 360 -samling:

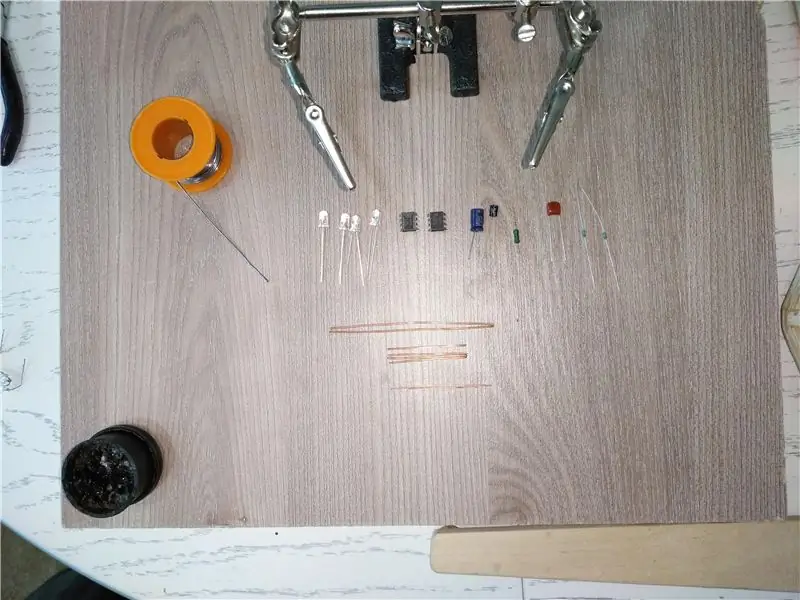

Trinn 4: Maskinvare

- Paneler: 6 mm tykk 6061 aluminium (antagelig ville kryssfiner også fungere)

- Nummerpanel: 3 mm kryssfiner

- Arduino Uno:

- Adafruit Motor Shield:

- 5V Stepper Motors: https://www.adafruit.com/products/858 (jeg vil anbefale å bruke 12V motorer i stedet for disse)

- Grensebrytere (4):

- Midlertidige brytere (2):

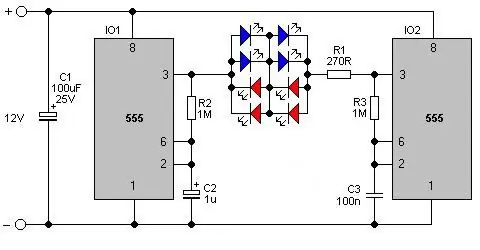

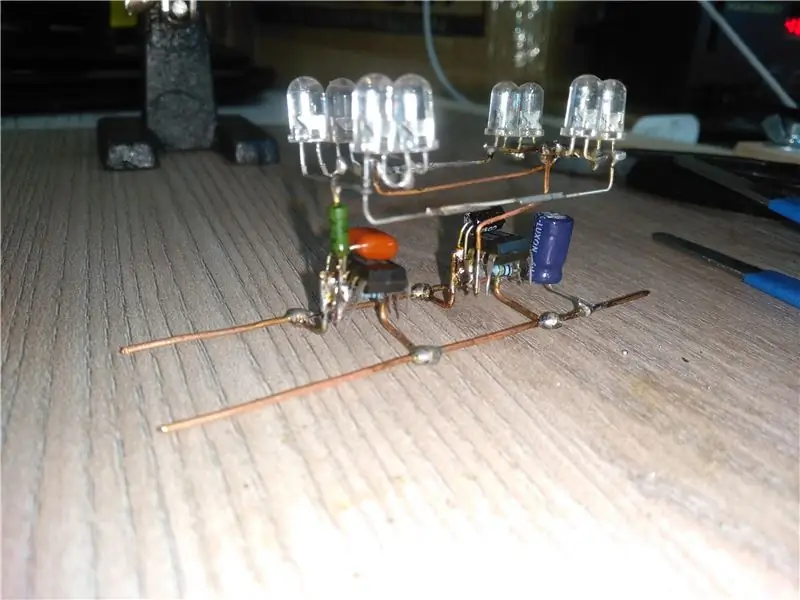

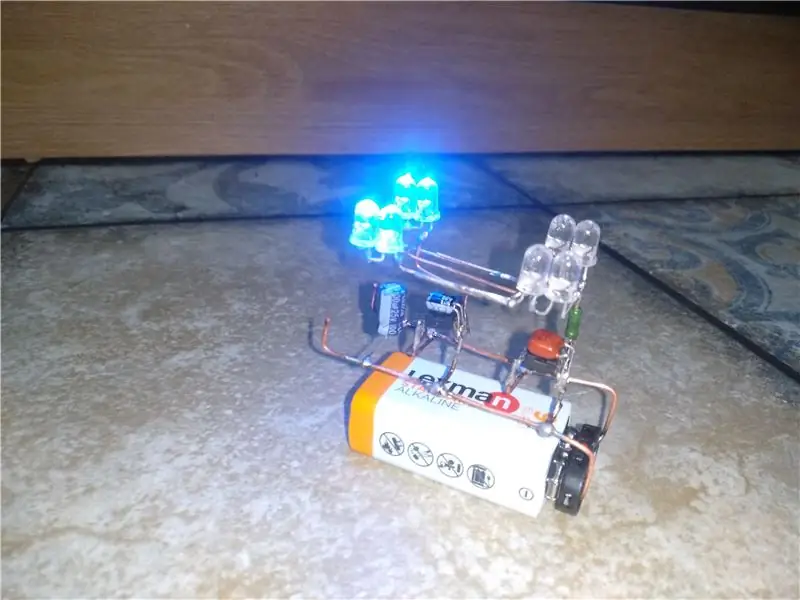

Trinn 5: Elektronikk og programmering

Elektronikken er ferdig med en Arduino Uno og et Adafruit Motor Shield.

Her er den grunnleggende ideen om hvordan jeg vil at det skal fungere:

- Når enheten slås på, kjører stepperne stativene tilbake til grensebryterne på venstre side utløses. Dette setter posisjonen til null. Stepperne kjører deretter stativene fremover til 1 er sentrert på timepanelet og 00 er sentrert på minuttpanelet.

- Når timen og minuttet er sentrert, beveger stativene seg fremover i tid. En full posisjon beveger seg på bunnen i full fart hvert 5. minutt, og en full posisjon beveger seg på toppen hver time.

- De midlertidige bryterne (pinne 6-7) for å flytte stativene fremover med en posisjon (ca. 147 trinn), og fortsett deretter med å telle klokken.

- Timen og minuttbevegelsene har tellere som sender stolpene tilbake til venstre grensebryter og tilbakestiller dem til null når timen har gått forbi 12, og minuttene har gått forbi 55.

Jeg er fortsatt ikke klar over hva jeg trenger å gjøre med koden. Jeg har fått det til å fungere i teorien med koden nedenfor som kom fra Randofo. Denne koden flytter minuttlinjen frem ett trinn hver 200 ms (tror jeg) når en av grensebryterne er utløst. Det fungerer, men jeg er ganske raskt ute av dybden min etter det grunnleggende arbeidet jeg har gjort her. Dette virker som et ganske enkelt problem for en kunnskapsrik Arduino -bruker, men jeg gjør bare et prosjekt med en kanskje en gang i året, og hver gang jeg gjør det, har jeg i utgangspunktet glemt alt jeg lærte i det siste prosjektet.

/*************************************************************

Motor Shield Stepper Demo av Randy Sarafan

For mer informasjon, se:

www.instructables.com/id/Arduino-Motor-Shi…

*************************************************************/

#include #include #include "utility/Adafruit_MS_PWMServoDriver.h"

// Lag motorskjermobjektet med standard I2C -adresse

Adafruit_MotorShield AFMS = Adafruit_MotorShield (); // Eller, opprett den med en annen I2C -adresse (si for stabling) // Adafruit_MotorShield AFMS = Adafruit_MotorShield (0x61);

// Koble til en trinnmotor med 200 trinn per omdreining (1,8 grader)

// til motorport nr. 2 (M3 og M4) Adafruit_StepperMotor *myMotor1 = AFMS.getStepper (300, 1); Adafruit_StepperMotor *myMotor2 = AFMS.getStepper (300, 2);

int delaylegnth = 7;

ugyldig oppsett () {

// start seriell tilkobling Serial.begin (9600); // konfigurer pin2 som inngang og aktiver den interne pull-up motstanden pinMode (2, INPUT_PULLUP);

// Serial.begin (9600); // sette opp seriebibliotek med 9600 bps

Serial.println ("Stepper test!");

AFMS.begin (); // lage med standardfrekvensen 1,6KHz

//AFMS.begynner (1000); // ELLER med en annen frekvens, si 1KHz myMotor1-> setSpeed (100); // 10 rpm}

void loop () {

// les trykknappverdien inn i en variabel int sensorVal = digitalRead (2); sensorVal == LAV; int forsinkelseL = 200; if (sensorVal == LOW) {Serial.println ("minutter ++"); // myMotor1-> trinn (1640, BACKWARD, DOUBLE); for (int i = 0; i trinn (147, BACKWARD, DOUBLE); // analogWrite (PWMpin, i); delay (delayL);} Serial.println ("Timer ++"); myMotor1-> trinn (1615, FREM, DUBBEL);

// myMotor2-> trinn (1600, TILBAKE, DOBBELT);

myMotor2-> trinn (220, FREM, DOBBEL); // forsinkelse (forsinkelseL); } annet {

//Serial.println("Doble spoletrinn ");

myMotor1-> trinn (0, FREM, DOBBELT); myMotor1-> trinn (0, BACKWARD, DOUBLE); }}

Trinn 6: Monter basen

Basen er laget av to plater med avstandsstykker som holder dem sammen. Skruene festes til platen gjennom hull i hullet. Del nummer 6 på denne tegningen er en annen 3D-trykt del- en avstandsstykke som også er en vugge for kraftterminalen for trinnmotorene.

Trinn 7: Legg til øyeblikksbrytere

De midlertidige bryterne, Arduino og grensebryterne festes alle til frontplaten, så det er enkelt å få tilgang til elektronikken for å gjøre endringer- bare ta av bakplaten og du kan nå alt.

Trinn 8: Legg til monteringsplate og grensebrytere

Monteringsplaten holder grensebryterne og lagerenheten for stativene. Denne delen kan også forbli sammen når du redigerer elektronikken.

Trinn 9: Legg til trinnmotorer og gir

Steppermotorene festes til panelet med M4-skruer gjennom gjengede hull, og de 3D-trykte tannhjulene presses på motorstolpene. Jeg brukte en utløserklemme for å få dem tette og skylle.

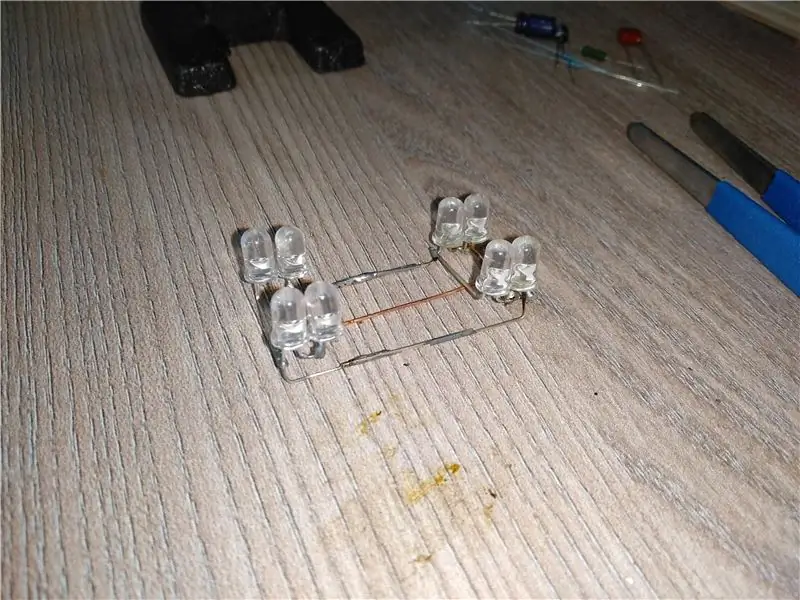

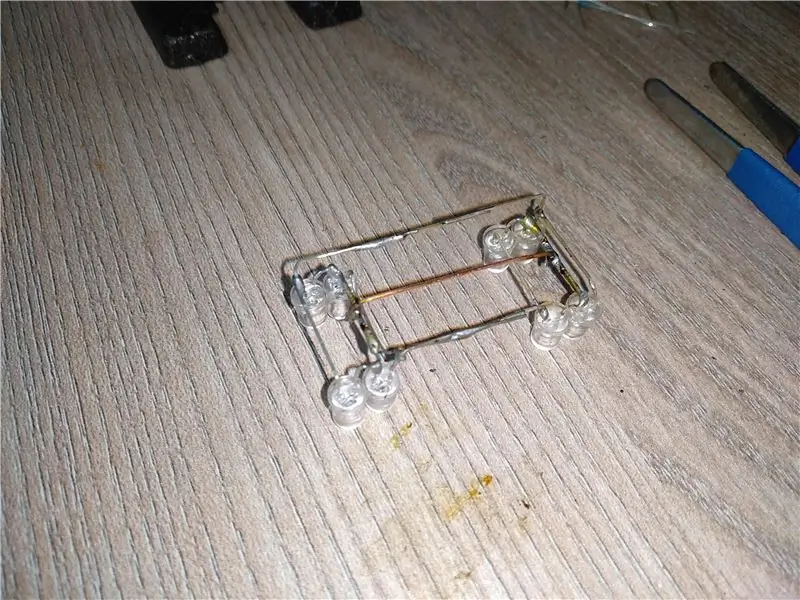

Trinn 10: Legg til stativer

Stativene har spor som er skåret inn i dem som bærer på de to kulelagrene. Det er et lite mellomrom (.1 mm) mellom lagrene og sporene, slik at stativet kan bevege seg fritt.

Lagrene er klemt mellom tilpassede 3D -trykte avstandsstykker for å få den nøyaktige passformen jeg trengte. Det er en stativplate på forsiden som fungerer som en vaskemaskin som holder stativene på plass.

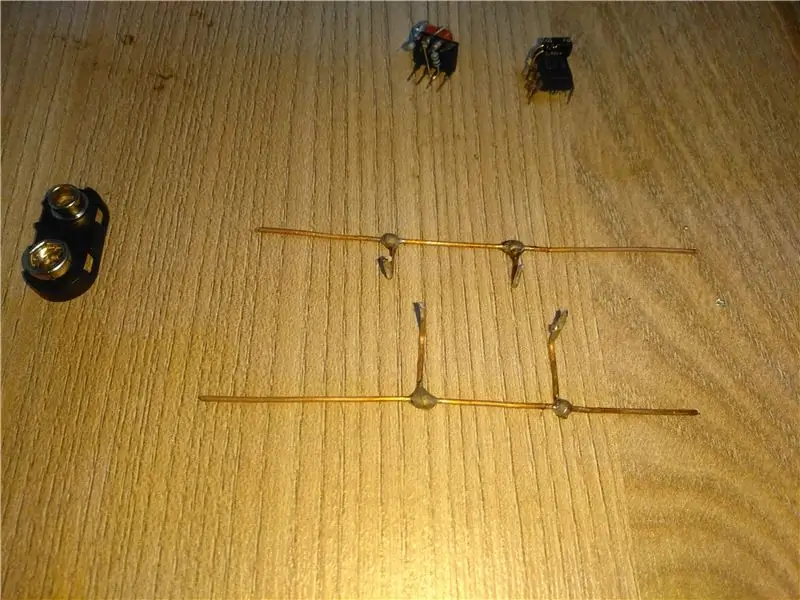

Trinn 11: Legg til time- og minuttlinjer

Timer og minuttstenger festes til stativene med 12 mm avstandsstykker som skaper et mellomrom som tillater klaring mellom stengene og stativene.

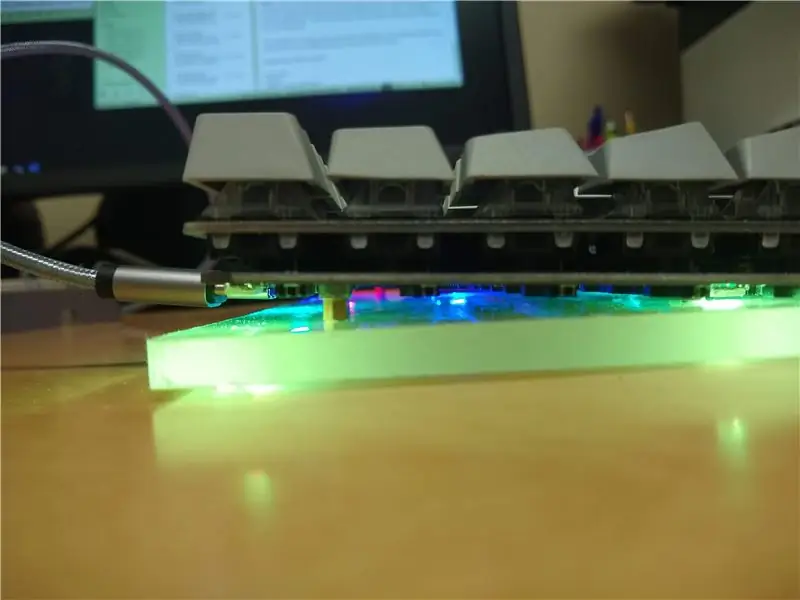

Trinn 12: Legg til forstørrelsesglass

Lupene er billige lommeforstørrelsesglass jeg fant på amazon. De er forskjøvet fra forsiden av stengene med 25 mm avstandsstykker.

Trinn 13: Lærte leksjoner

Jeg lærte mye om lineær bevegelse med dette prosjektet. Toleransen jeg brukte mellom lagrene og sporene på stativene var litt for stor, så hvis jeg skulle klare det igjen tror jeg nok jeg ville kuttet det i to. Gapet på sidene av hullene var også litt for stort.

Motorene fungerer, men jo lengre utkraget blir, desto mer må de jobbe. Jeg vil sannsynligvis gå med 12V stepper i stedet for 5V.

Motspillet burde også vært større, kanskje 0,25 mm. Girene lå for tett på stativene med de første girene jeg prøvde.

Anbefalt:

Hvordan lage analog klokke og digital klokke med LED -stripe ved hjelp av Arduino: 3 trinn

Hvordan lage analog klokke og digital klokke med LED -stripe ved hjelp av Arduino: I dag skal vi lage en analog klokke & Digital klokke med Led Strip og MAX7219 Dot -modul med Arduino. Den vil korrigere tiden med den lokale tidssonen. Den analoge klokken kan bruke en lengre LED -stripe, så den kan henges på veggen for å bli en kunstner

Digital kontrollert lineær strømforsyning: 6 trinn (med bilder)

Digital kontrollert lineær strømforsyning: I løpet av mine tiår, for omtrent 40 år siden, opprettet jeg en dobbel lineær strømforsyning. Jeg fikk det skjematiske diagrammet fra et magasin kalt 'Elektuur', i dag kalt 'Elektor' i Nederland. Denne strømforsyningen brukte ett potensiometer for spenningsjusteringen

Diskret vekslende analog LED Fader med lineær lysstyrke kurve: 6 trinn (med bilder)

Diskret vekslende analog LED Fader med lineær lysstyrke kurve: De fleste kretsene for å falme/dimme en LED er digitale kretser som bruker en PWM -utgang fra en mikrokontroller. Lysstyrken til LED -en kontrolleres ved å endre driftssyklusen til PWM -signalet. Snart oppdager du at når du endrer arbeidssyklusen lineært

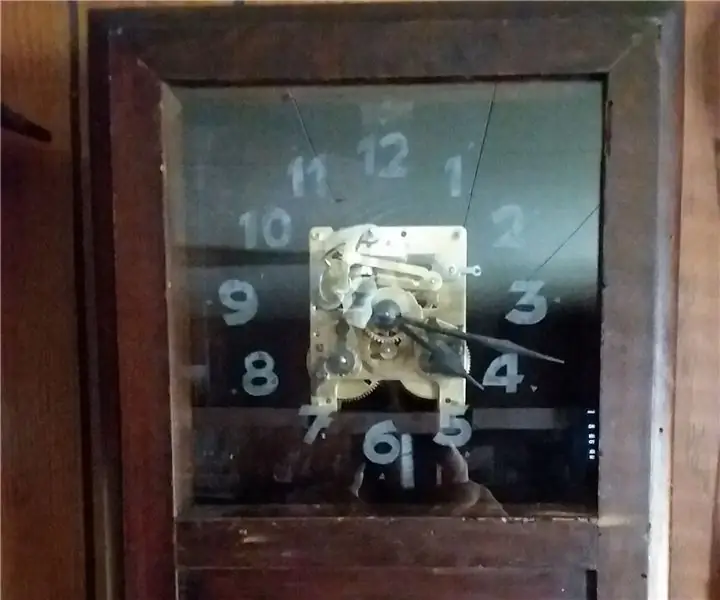

Lage en klokke fra en klokke: 11 trinn (med bilder)

Opprette en klokke fra en klokke: I denne instruksen tar jeg en eksisterende klokke og lager det jeg føler er en bedre klokke. Vi går fra bildet til venstre til bildet til høyre. Før du begynner på din egen klokke, må du vite at gjenmontering kan være utfordrende som den viktigste

Lineær klokke ved bruk av Arduino + DS1307 + Neopixel: Gjenbruk av litt maskinvare .: 5 trinn

Lineær klokke ved bruk av Arduino + DS1307 + Neopixel: Gjenbruk av litt maskinvare .: Fra tidligere prosjekter hadde jeg en Arduino UNO og en Neopixel LED-stripe igjen, og ønsket å lage noe annerledes. Fordi Neopixel-stripen har 60 LED-lys, tenkt å bruke den som en stor klokke. For å indikere timene brukes et rødt 5-LED-segment (60 LED