Innholdsfortegnelse:

- Trinn 1: DC og Stepper Controlling Theory

- Trinn 2: Kretsdiagram

- Trinn 3: Skjemaer

- Trinn 4: Nødvendige komponenter og verktøy

- Trinn 5: Frontpaneldesign

- Trinn 6: 3D-utskrift og spraymaling

- Trinn 7: Panelledninger

- Trinn 8: Panel-Board-kontakter

- Trinn 9: PCB

- Trinn 10: Arduino

- Trinn 11: Montering og testing

- Trinn 12: Outro

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:21.

- Sist endret 2025-01-23 15:02.

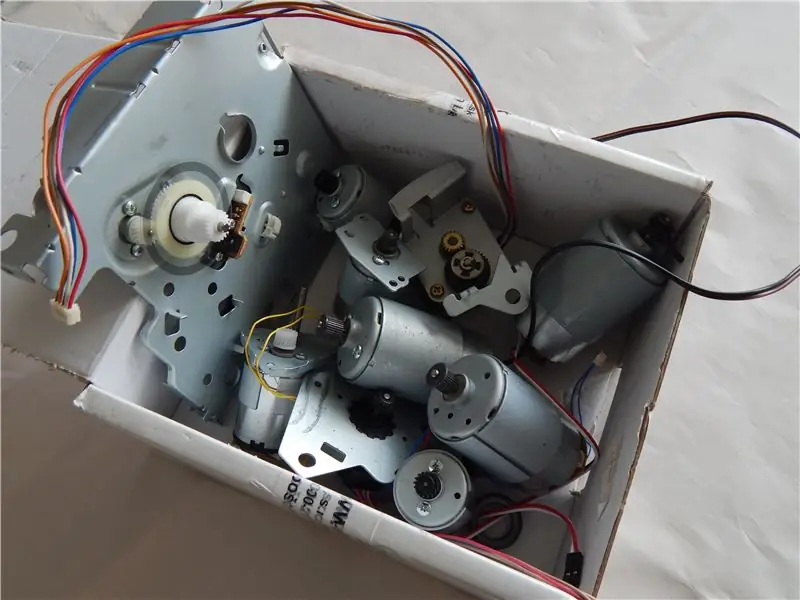

For noen måneder siden ga en venn av meg et par kassert blekkskrivere og kopimaskiner. Jeg var interessert i å høste strømkildenheter, kabler, sensorer og spesielt motorer. Jeg reddet det jeg kunne, og jeg ville teste alle delene for å sikre at de var funksjonelle. Noen motorer ble vurdert til 12V, noen på 5V, noen var stepper og andre var DC -motorer. Hvis jeg bare hadde en enhet, der jeg bare kunne koble til motoren, stille inn frekvensen, driftssyklusen og velge en trinnvis metode for å teste den.

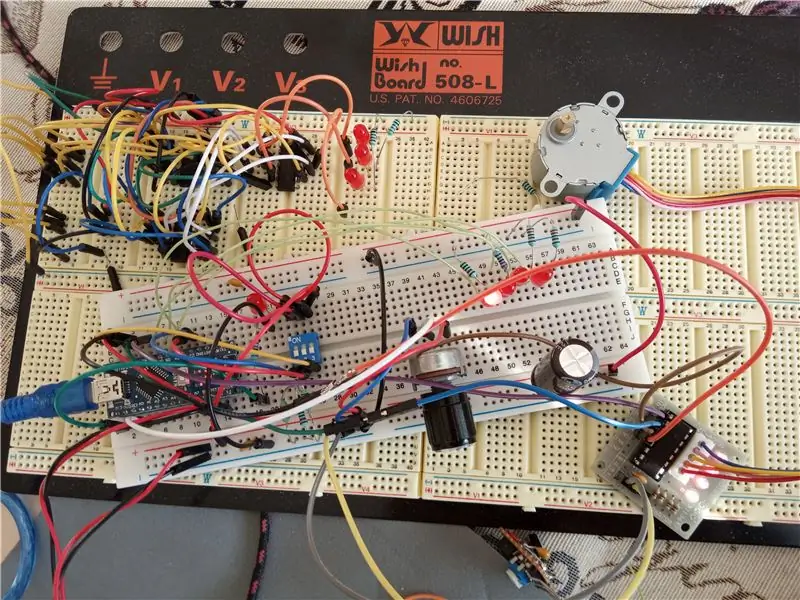

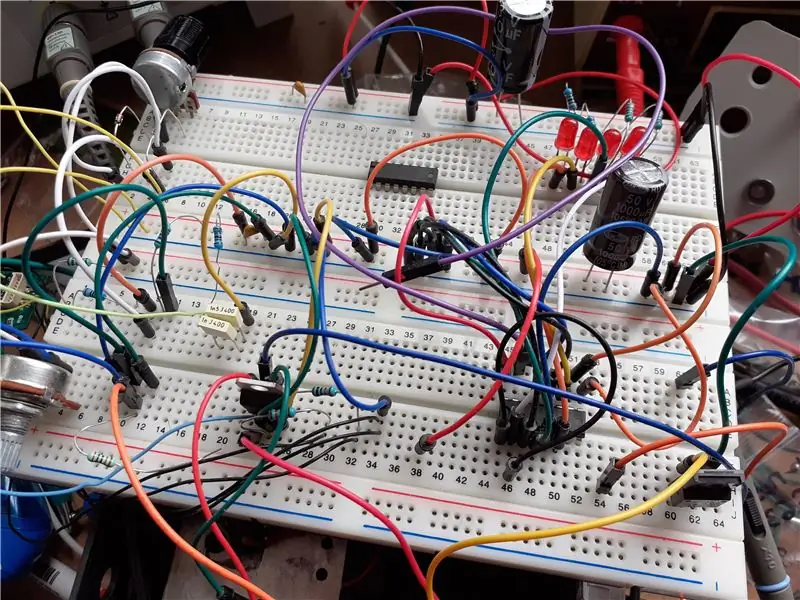

Jeg bestemte meg for å bygge den uten å bruke digital signalprosessor eller mikrokontroller. Den ydmyke 555 eller tl741 som oscillator, 4017 teller og mange logiske porter for trinnmotormoduser. Først hadde jeg det gøy å designe kretsen, i tillegg til å designe frontpanelet for enheten. Jeg har funnet en grei teboks for å sette alt inni. Jeg har delt kretsen i fire deler og begynte å teste den på et brødbrett. Snart dukket de første tegnene på frustrasjon opp. Det var et rot. Mange porter, mange IC, ledninger. Det fungerte ikke skikkelig, og jeg tenkte mellom to alternativer: For å gjøre det veldig enkelt - bare for likestrømsmotorer, eller legg det til side og avslutt det noen ganger senere … Jeg valgte det andre alternativet.

Trinn 1: DC og Stepper Controlling Theory

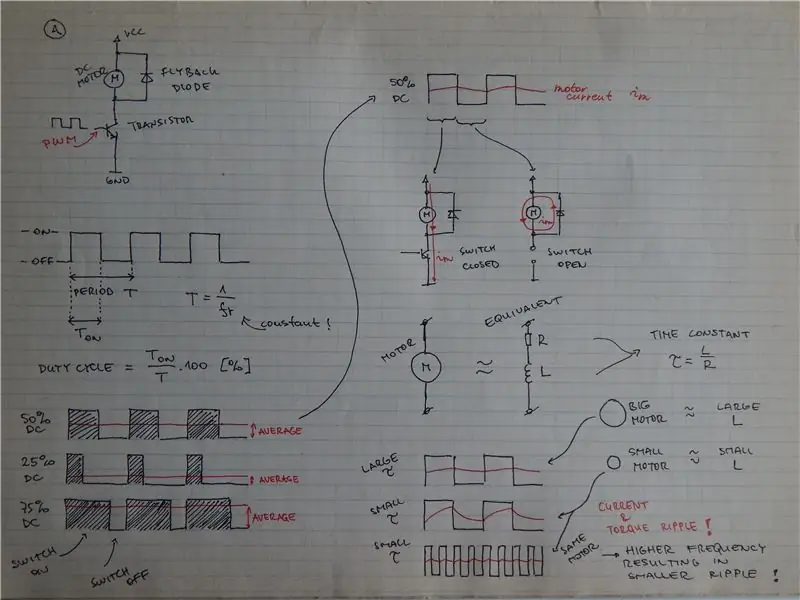

DC motor

Den vanligste måten å kontrollere en likestrømsmotor på er gjennom den såkalte pulsbreddemodulasjonen (PWM). PWM brukes på en bestemt bryter og slår motoren på og av. På bildet kan du se den angitte koblingsperioden og dens forhold til frekvensen, koblingstiden er også angitt. Driftssyklus er definert som koblingstiden dividert med den totale perioden. Hvis vi holder frekvensen konstant, er den eneste måten å endre driftssyklusen på, ved å endre til tiden. Ved å øke driftssyklusen øker også middelverdien av spenningen som påføres motoren. På grunn av den høyere spenningen flyter en høyere strøm gjennom likestrømsmotoren og rotoren roterer raskere.

Men hvilken frekvens skal man velge? For å svare på dette spørsmålet, la oss se nærmere på hva en likestrømsmotor egentlig er. Tilsvarende kan det beskrives som et RL -filter (neglisjere EMF bare et øyeblikk). Hvis en spenning tilføres motoren (RL -filter), øker strømmen med en tidskonstant tau som er lik L / R. Når det gjelder PWM -kontroll, når bryteren er lukket, øker strømmen som strømmer gjennom motoren og reduseres mens bryteren er slått av. På dette tidspunktet har strømmen samme retning som før og strømmer gjennom tilbakeslagsdioden. Motorer med høyere effekt har en høyere induktans og dermed en høyere tidskonstant enn mindre motorer. Hvis frekvensen er lav når den lille motoren drives, er det en rask nedgang i strømmen under utkoblingstiden, etterfulgt av en stor økning i løpet av innkoblingstiden. Denne gjeldende krusningen får også motormomentet til å risle. Det vil vi ikke. Derfor, når du driver mindre motorer, bør PWM -frekvensen være høyere. Vi vil bruke denne kunnskapen i designet i senere trinn.

Trinnmotor

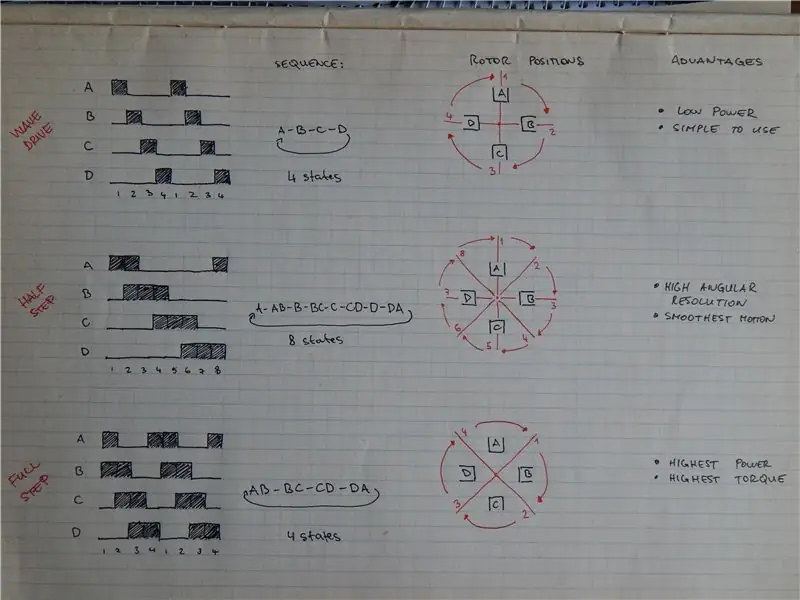

Hvis vi ønsker å kontrollere en unipolar stepper motor, brukt i hobbyelektronikk, har vi et valg mellom 3 grunnleggende kontrollalternativer (moduser) - Wave drive (WD), Half Step (HS) og Full Step (FS). Sekvensen til individuelle moduser og rotorens posisjon er angitt i figuren (for enkelhets skyld har jeg angitt en motor med to par poler). I dette tilfellet får Wave Drive og Full Step rotoren til å rotere 90 grader og kan oppnås ved å gjenta 4 tilstander. I Half Step -modus trenger vi en sekvens med 8 tilstander.

Valg av modus avhenger av kravene til systemet - hvis vi trenger et stort dreiemoment, er det beste valget Full Step, hvis et lavere dreiemoment er nok og kanskje vi driver kretsen fra batteriet, foretrekkes bølgedriftsmodus. I applikasjoner der vi ønsker å oppnå den høyeste vinkeloppløsningen og jevneste bevegelsen, er Half Drive -modus et ideelt valg. Dreiemomentet i denne modusen er omtrent 30% lavere enn i Full Drive -modus.

Trinn 2: Kretsdiagram

Denne enkle meme beskriver treffende tankeprosessen min under designet.

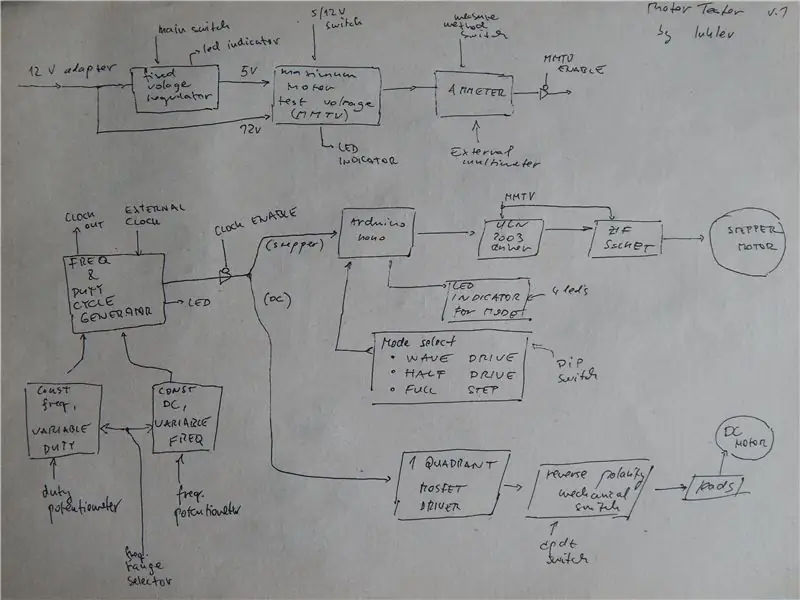

Øvre del av diagrammet beskriver strømforsyningen - en 12 volt adapter, som reduseres til 5 volt med en lineær regulator. Jeg ønsket å kunne velge maksimal testspenning for motoren (MMTV) - enten 12 eller 5 volt. Det innebygde ammeteret vil omgå kontrollkretsene og måle bare motorstrømmen. Det ville også være praktisk å kunne bytte mellom intern og ekstern strømmåling ved hjelp av et multimeter.

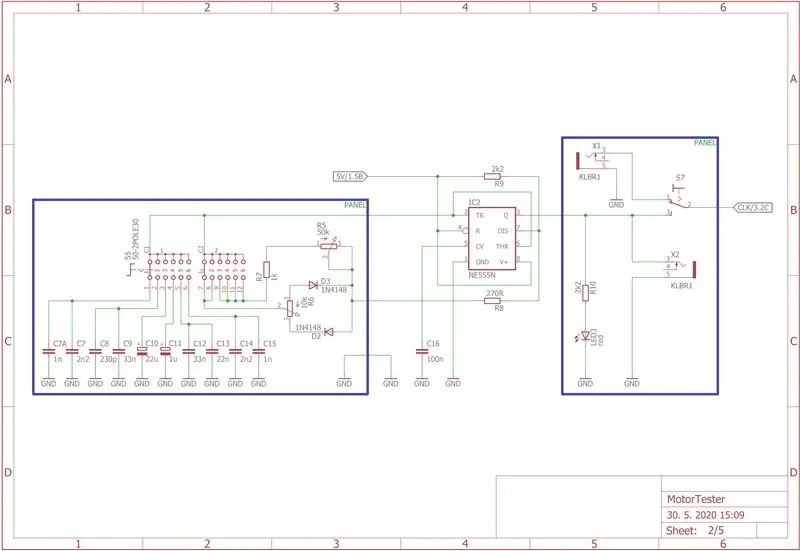

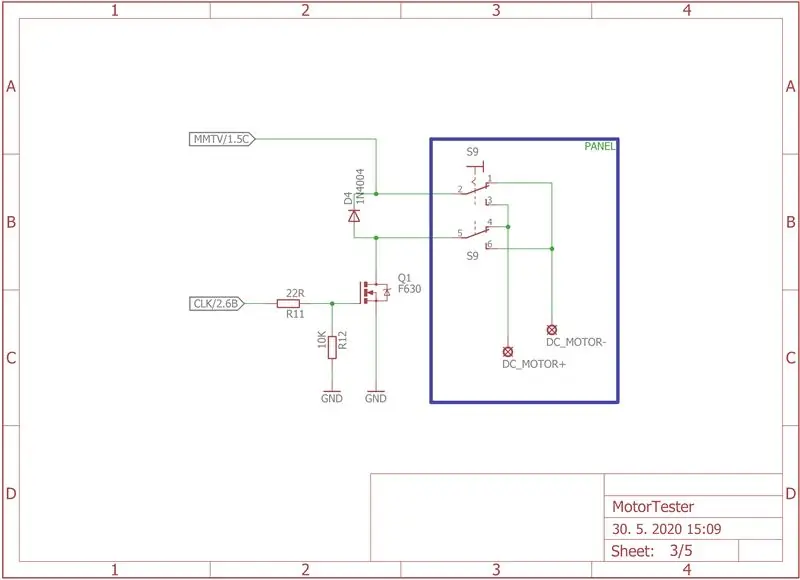

Oscillatoren vil operere i to moduser: den første er en konstant frekvens og en variabel driftssyklus, og den andre er en variabel frekvens. Begge disse parameterne vil kunne stilles inn ved hjelp av potensiometre, og en dreiebryter vil bytte modus og område. Systemet vil også inkludere en bytte mellom den interne og eksterne klokken via en 3,5 mm jack -kontakt. Den interne klokken vil også bli koblet til panelet via en 3,5 mm -kontakt. En bryter og en knapp for å aktivere/deaktivere klokken. DC motor driver vil være en enkelt kvadrant N-kanal mosfet driver. Retningen vil bli endret ved hjelp av den mekaniske dpdt -bryteren. Motorledninger kobles til via bananstikk.

Steppermotorsekvensen vil bli styrt av en arduino, som også gjenkjenner 3 kontrollmoduser spesifisert av dip -bryteren. Føreren av trinnmotoren vil være uln2003. Arduino vil også kontrollere 4 lysdioder som skal representere animasjonen til de motoriserte viklingene i disse modusene. Trinnmotoren kobles til testeren via en ZIF -kontakt.

Trinn 3: Skjemaer

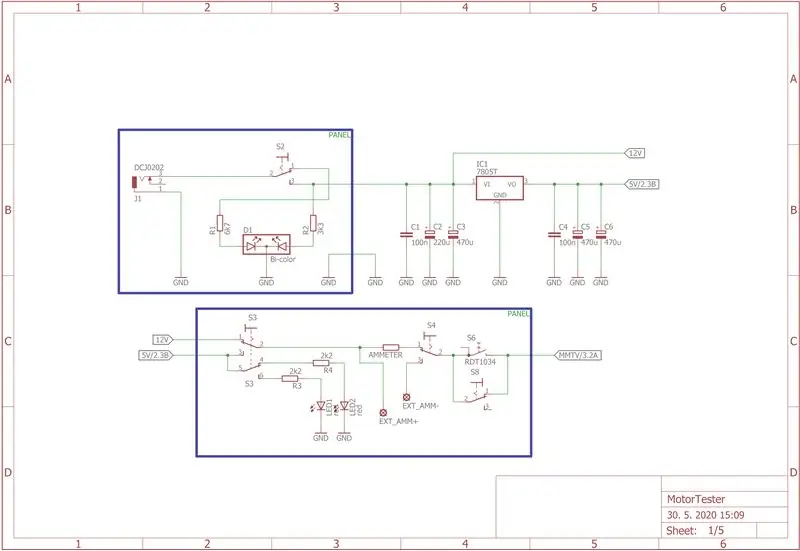

Skjemaene er delt inn i fem deler. Kretsene innrammet i blå bokser representerer komponentene som vil være på panelet.

- Strømforsyning

- Oscillator

- DC driver

- Arduino Stepper Driver

- Logic Gates Stepper Driver

Ark nr. 5 er grunnen til at jeg lot dette prosjektet ligge. Disse kretsene danner sekvenser for de tidligere nevnte kontrollmodusene - WD, HS og FS. Denne delen er erstattet av arduino fullstendig i ark nr. 4. Komplett Eagle -skjema er også vedlagt.

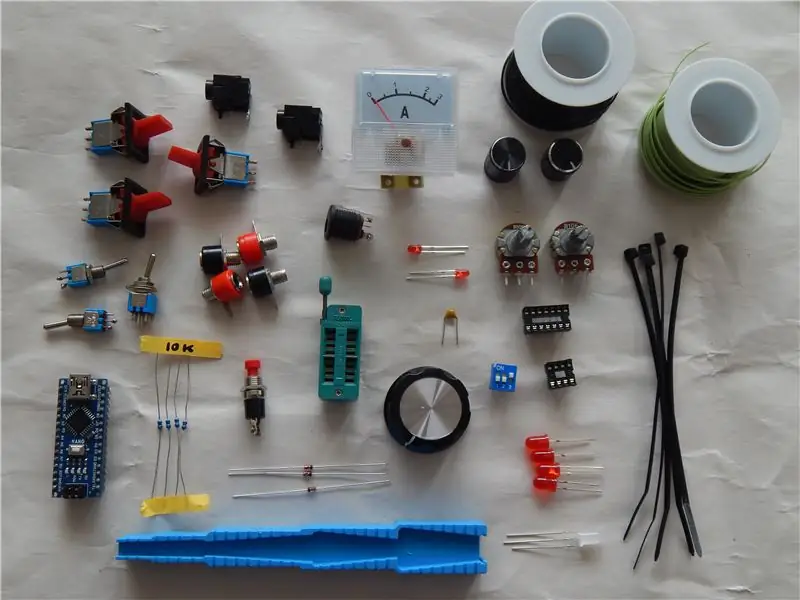

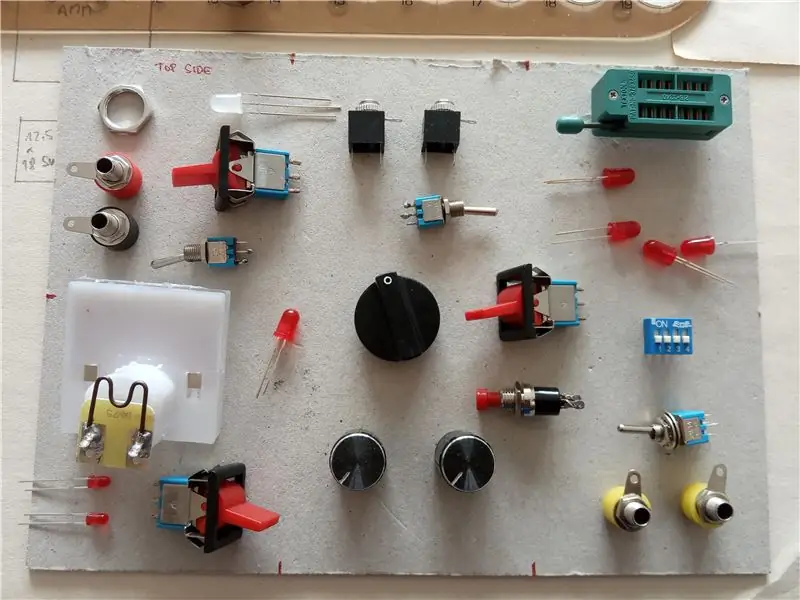

Trinn 4: Nødvendige komponenter og verktøy

Nødvendige komponenter og verktøy:

- Multimeter

- Bremseklave

- Kartongkutter

- Markør

- Pinsett

- Fin tang

- Skjære tang

- Wire stripping tang

- Loddejern

- Lodding

- Kolofoni

- Ledninger (24 awg)

- 4x spdt bryter

- 2x dpdt -bryter

- 4x banankontakt

- Trykknapp

- ZIF -kontakt

- 2x 3,5 mm jack

- DC -kontakt

- Arduino nano

- 3-polet DIP-bryter

- 2x 3 mm LED

- 5x 5 mm LED

- Bicolor LED

- Potensiometer knotter

- DIP -kontakter

- Universal kretskort

- Dupont -kontakter

- Kabelbindere i plast

Og

- Potensiometre

- Motstander

- Kondensatorer

med de valgte verdiene, tilsvarende frekvensområdene og lysstyrken til lysdiodene.

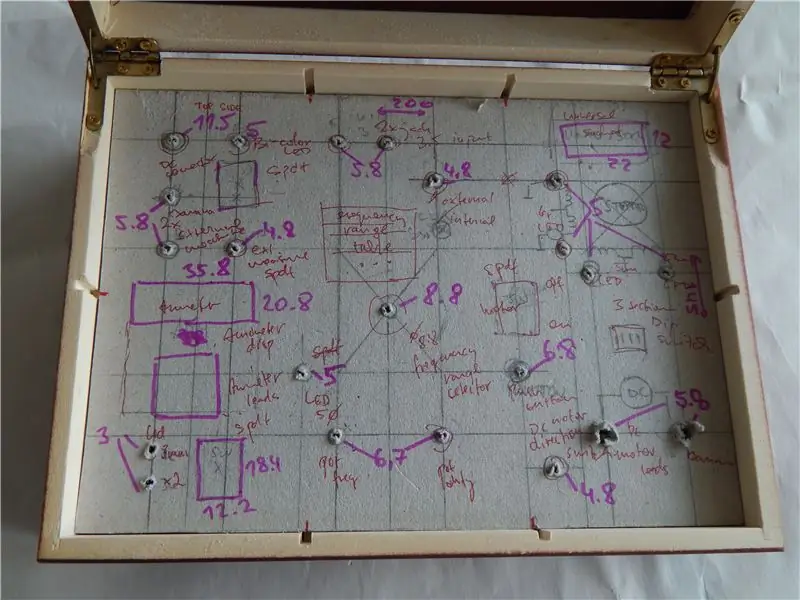

Trinn 5: Frontpaneldesign

Testeren ble plassert i en gammel teboks av tre. Først målte jeg de indre dimensjonene og deretter kuttet jeg et rektangel ut av hard papp, som fungerte som en mal for plassering av komponenter. Da jeg var fornøyd med plasseringen av delene, målte jeg hver posisjon igjen og laget et paneldesign i Fusion360. Jeg delte panelet i 3 mindre deler, for enkelhet i 3D -utskrift. Jeg designet også en L-formet holder for å feste panelene på innsiden av esken.

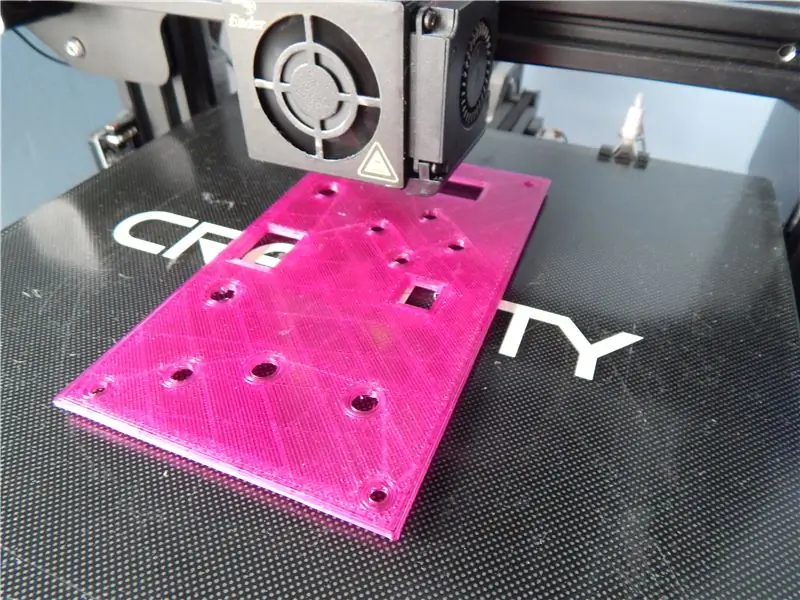

Trinn 6: 3D-utskrift og spraymaling

Panelene ble skrevet ut ved hjelp av en Ender-3-skriver, fra restmaterialet jeg hadde hjemme. Det var en gjennomsiktig rosa petg. Etter utskrift sprayet jeg panelene og holderne med matt svart akrylmaling. For fullstendig dekning påførte jeg 3 strøk, la dem ute i noen timer for å tørke og ventilere i omtrent en halv dag. Vær forsiktig, malingsrøyk kan være skadelig. Bruk dem kun i et ventilert rom.

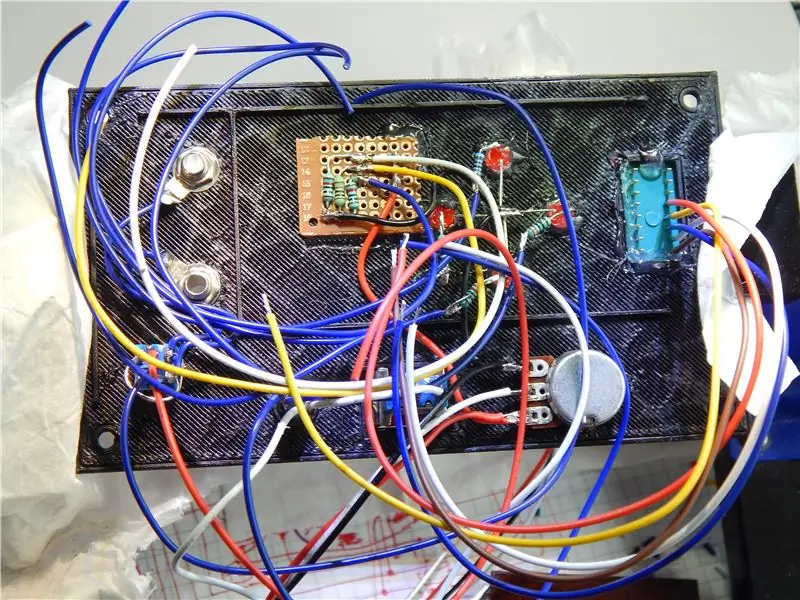

Trinn 7: Panelledninger

Personlig min favoritt, men den mest tidkrevende delen (jeg beklager på forhånd for at jeg ikke brukte krympeslangene, jeg var i en tidsklemme - ellers ville jeg definitivt bruke dem).

Justerbare braketter hjelper mye ved montering og håndtering av paneler. Det er også mulig å bruke den såkalte tredje hånden, men jeg foretrekker holderen. Jeg dekket håndtakene med en tekstilklut slik at panelet ikke skulle bli riper under arbeidet.

Jeg satte inn og skrudde alle brytere og potensiometre, lysdioder og andre kontakter inn i panelet. Deretter estimerte jeg lengden på ledningene som skal koble komponentene på panelet, og også de som skal brukes til å koble til kretskortet. Disse pleier å være litt lengre, og det er godt å forlenge dem litt.

Jeg bruker nesten alltid flytende loddefluks ved lodding av kontakter. Jeg påfører en liten mengde på pinnen og tenner og kobler den til ledningen. Flux fjerner alt oksidert metall fra overflatene, noe som gjør det mye lettere å lodde skjøten.

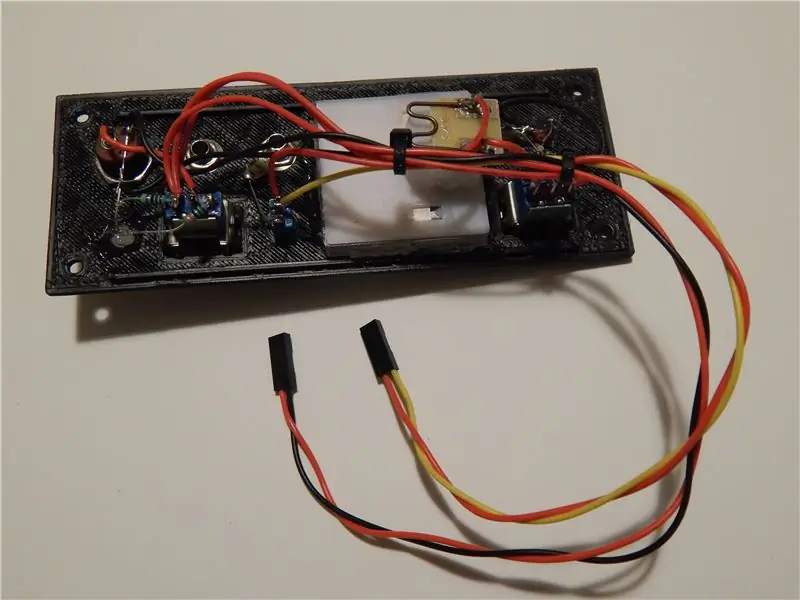

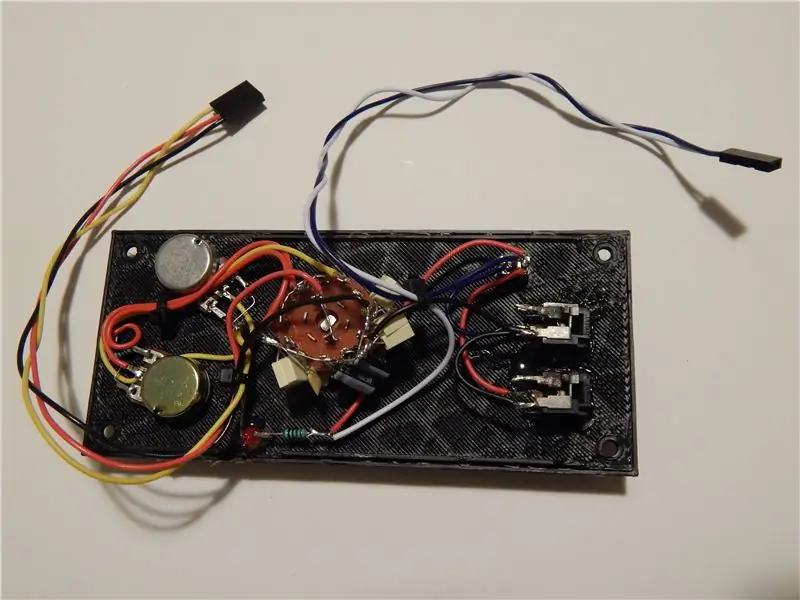

Trinn 8: Panel-Board-kontakter

For å koble panelet til kretskortet brukte jeg kontakter av typen dupont. De er allment tilgjengelige, billige og, viktigst av alt, små nok til å passe komfortabelt i den valgte esken. Kablene er ordnet i henhold til opplegget, i par, trillinger eller firlinger. De er fargekodet for å bli lett identifisert og enkle å koble til. Samtidig er det praktisk for fremtiden å ikke gå seg vill i et ensartet virvar av ledninger. Til slutt er de mekanisk sikret med plastbånd.

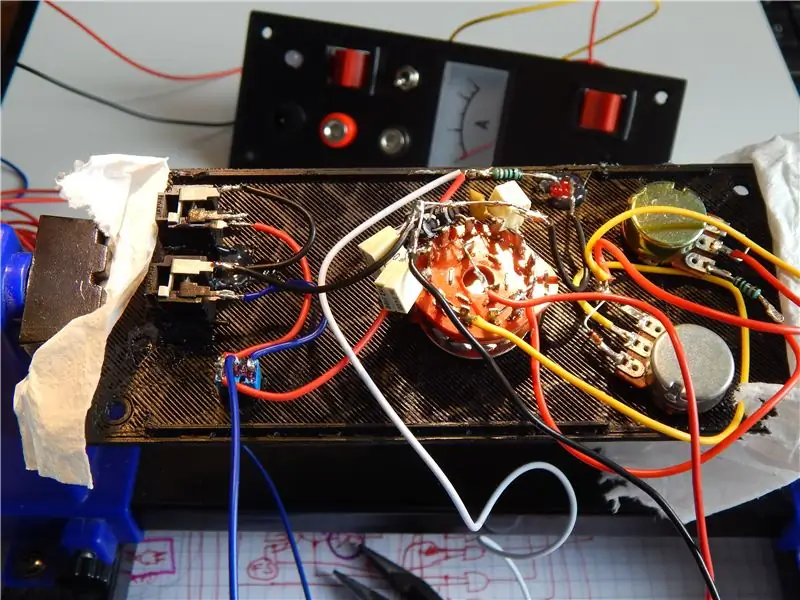

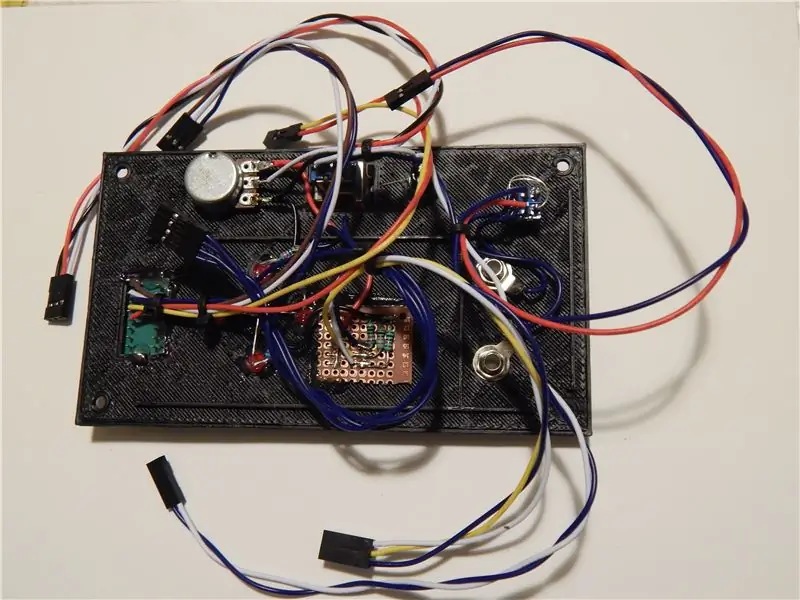

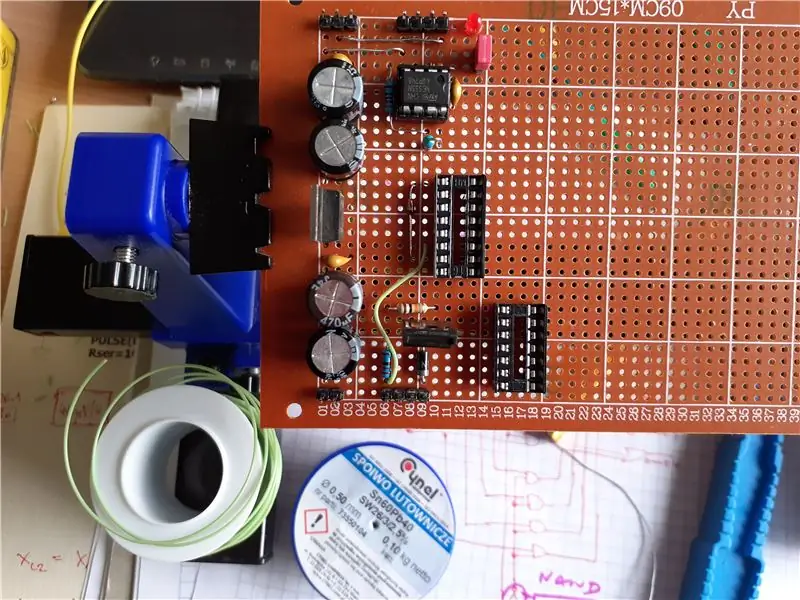

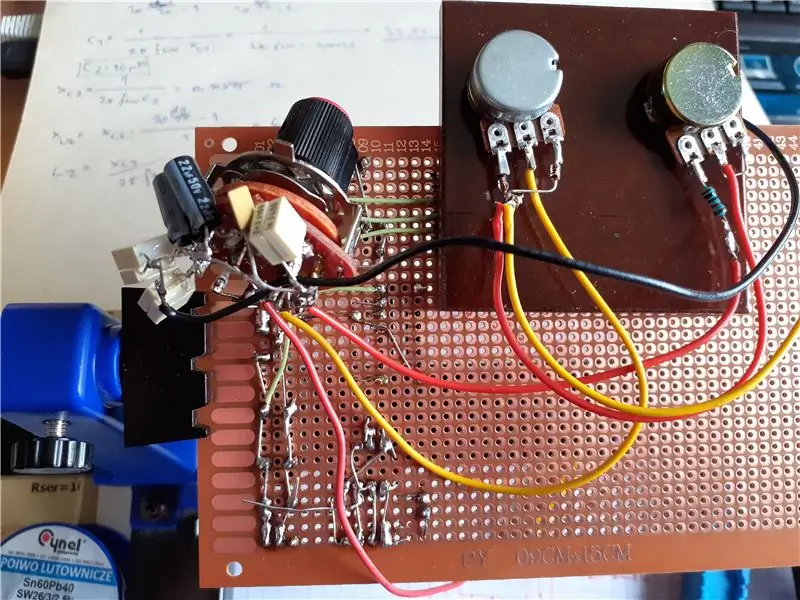

Trinn 9: PCB

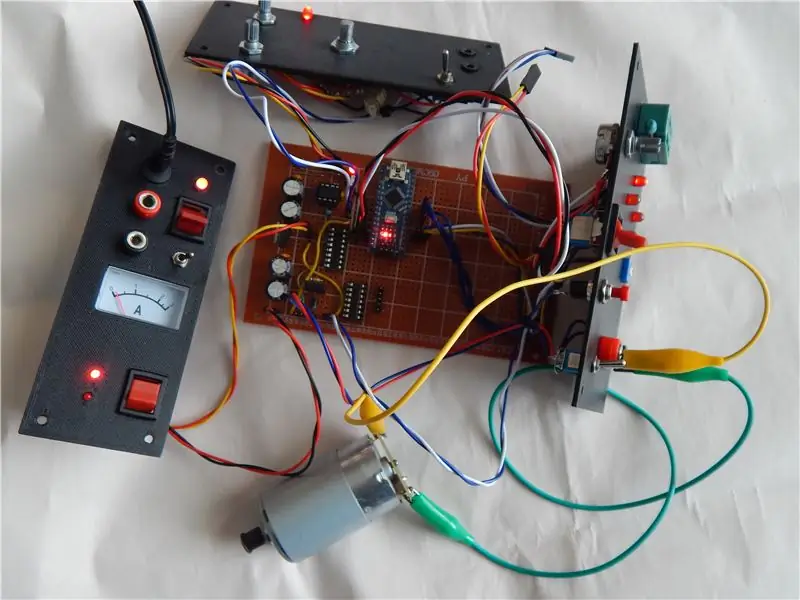

Siden delen av diagrammet som er utenfor panelet ikke er omfattende, bestemte jeg meg for å lage en krets på en universell kretskort. Jeg brukte en vanlig 9x15 cm PCB. Jeg plasserte inngangskondensatorene sammen med den lineære regulatoren og kjøleribben på venstre side. Deretter installerte jeg kontakter for IC 555, 4017 teller og ULN2003 driver. Stikkontakt for 4017 teller vil forbli tom ettersom funksjonen blir overtatt av arduino. I den nedre delen er det en driver for N-kanal mosfet F630.

Trinn 10: Arduino

Tilkoblingen av systemet til arduino er dokumentert i skjemaark nr. 4. følgende arrangement av pinner ble brukt:

- 3 digitale innganger for DIP -bryter - D2, D3, D12

- 4 digitale utganger for LED -indikatorer - D4, D5, D6, D7

- 4 digitale utganger for stepper driver - D8, D9, D10, D11

- En analog inngang for potensiometer - A0

LED -indikatorer som representerer de enkelte motorviklingene, lyser sakte enn viklingene faktisk er drevet. Hvis blinkende hastighet på lysdiodene tilsvarer motorviklingene, ville vi se det som en kontinuerlig belysning av dem alle. Jeg ønsket å oppnå en klar, enkel representasjon og forskjeller mellom de enkelte modusene. Derfor kontrolleres LED -indikatorene uavhengig med 400 ms intervaller.

Funksjonene for å kontrollere trinnmotoren ble opprettet av forfatteren Cornelius på bloggen hans.

Trinn 11: Montering og testing

Til slutt koblet jeg alle panelene til kretskortet og begynte å teste testeren. Jeg målte oscillatoren og dens områder med et oscilloskop, samt frekvens- og driftssykluskontroll. Jeg hadde ingen store problemer, den eneste endringen jeg gjorde var å legge til keramiske kondensatorer parallelt med inngangselektrolytkondensatorene. Den ekstra kondensatoren gir demping av høyfrekvente forstyrrelser som blir introdusert i systemet av parasittiske elementer i DC-adapterkabelen. Alle testerfunksjoner fungerer etter behov.

Trinn 12: Outro

Nå kan jeg endelig teste alle motorene jeg har klart å redde gjennom årene.

Hvis du er interessert i teorien, opplegget eller noe om testeren, ikke nøl med å kontakte meg.

Takk for at du leste og tiden din. Hold deg frisk og trygg.

Anbefalt:

Ta flotte bilder med en iPhone: 9 trinn (med bilder)

Ta flotte bilder med en iPhone: De fleste av oss har med oss en smarttelefon overalt i disse dager, så det er viktig å vite hvordan du bruker smarttelefonkameraet ditt til å ta flotte bilder! Jeg har bare hatt en smarttelefon i et par år, og jeg har elsket å ha et greit kamera for å dokumentere ting jeg

Raspberry Pi -eske med kjølevifte med CPU -temperaturindikator: 10 trinn (med bilder)

Raspberry Pi-eske med kjølevifte med CPU-temperaturindikator: Jeg hadde introdusert bringebær pi (heretter som RPI) CPU-temperaturindikatorkrets i det forrige prosjektet. Kretsen viser ganske enkelt RPI 4 forskjellige CPU-temperaturnivå som følger.- Grønn LED ble slått på når CPU -temperaturen er innenfor 30 ~

Slik gjør du det: Installere Raspberry PI 4 Headless (VNC) med Rpi-imager og bilder: 7 trinn (med bilder)

Howto: Installere Raspberry PI 4 Headless (VNC) Med Rpi-imager og bilder: Jeg planlegger å bruke denne Rapsberry PI i en haug med morsomme prosjekter tilbake i bloggen min. Sjekk det gjerne ut. Jeg ønsket å begynne å bruke Raspberry PI igjen, men jeg hadde ikke tastatur eller mus på min nye plassering. Det var en stund siden jeg konfigurerte en bringebær

Plattformspill med uendelige nivåer på GameGo med Makecode Arcade: 5 trinn (med bilder)

Plattformspill med uendelige nivåer på GameGo med Makecode Arcade: GameGo er en Microsoft Makecode -kompatibel retro spillkonsoll utviklet av TinkerGen STEM education. Den er basert på STM32F401RET6 ARM Cortex M4 -brikken og laget for STEM -lærere eller bare folk som liker å ha det gøy med å lage retro videospill

Slik demonterer du en datamaskin med enkle trinn og bilder: 13 trinn (med bilder)

Slik demonterer du en datamaskin med enkle trinn og bilder: Dette er en instruksjon om hvordan du demonterer en PC. De fleste grunnkomponentene er modulære og fjernes lett. Det er imidlertid viktig at du er organisert om det. Dette vil bidra til å hindre deg i å miste deler, og også i å gjøre monteringen igjen