Innholdsfortegnelse:

- Trinn 1: Last ned programvaren

- Trinn 2: Design i Fritzing

- Trinn 3: Skjematisk visning

- Trinn 4: PCB -visning

- Trinn 5: Autoroute

- Trinn 6: Litt mer ruting

- Trinn 7: Sjekk kretsen din

- Trinn 8: Inkscape

- Trinn 9: Makercam

- Trinn 10: Isolering Fresing

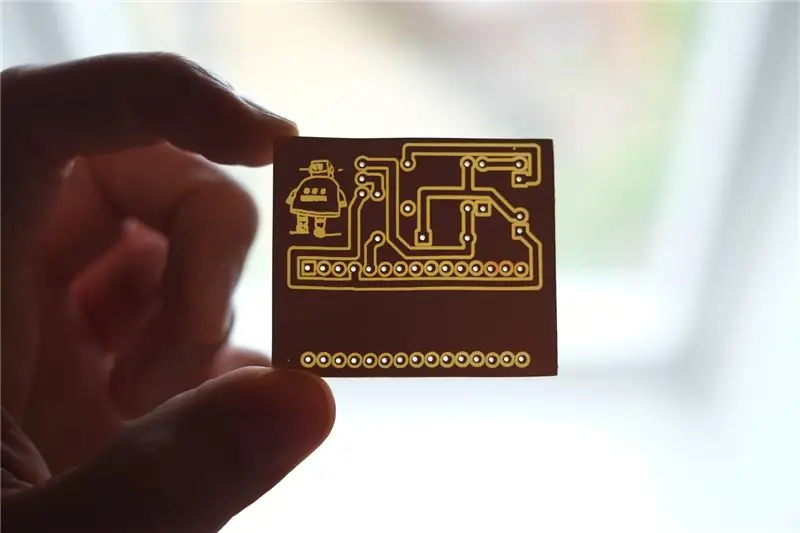

- Trinn 11: Logo

- Trinn 12: Contour Pass

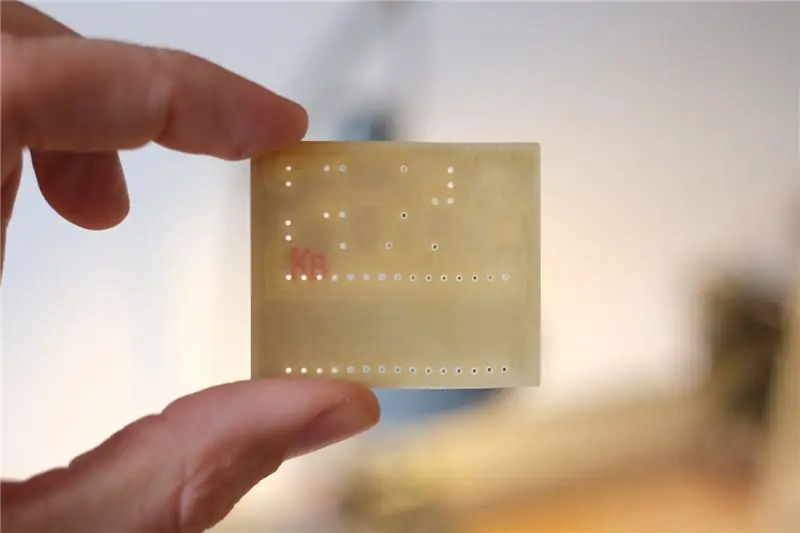

- Trinn 13: Boring

- Trinn 14: Klargjøring av maskinen

- Trinn 15: Start fresing …

- Trinn 16: … boring …

- Trinn 17: … gravering

- Trinn 18: Klipp ut

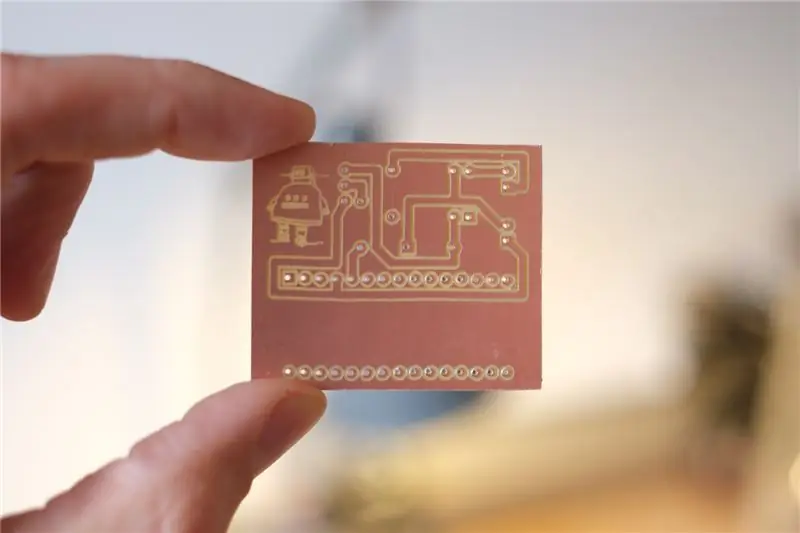

- Trinn 19: Suksess

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:24.

- Sist endret 2025-01-23 15:02.

I denne instruksjonsboken vil jeg vise deg hvordan du designer og lager dine egne PCB -er, utelukkende ved å bruke gratis programvare som kjører på Windows så vel som på en Mac.

Ting du trenger:

- datamaskin med internettilkobling

- cnc mill/router, jo mer nøyaktig jo bedre

- 45 °/20 ° V-bit

- 0,8 mm bor

- 3 mm endemølle

- kobberbelagt bord

- dobbeltsidig tape

Trinn 1: Last ned programvaren

Du trenger følgende programvare:

- Fritzing

- Inkscape

- Makercam

Klikk på koblingene, last ned og installer programvaren på datamaskinen din. Makercam trenger ikke å lastes ned/installeres siden det kjører direkte i nettleseren din.

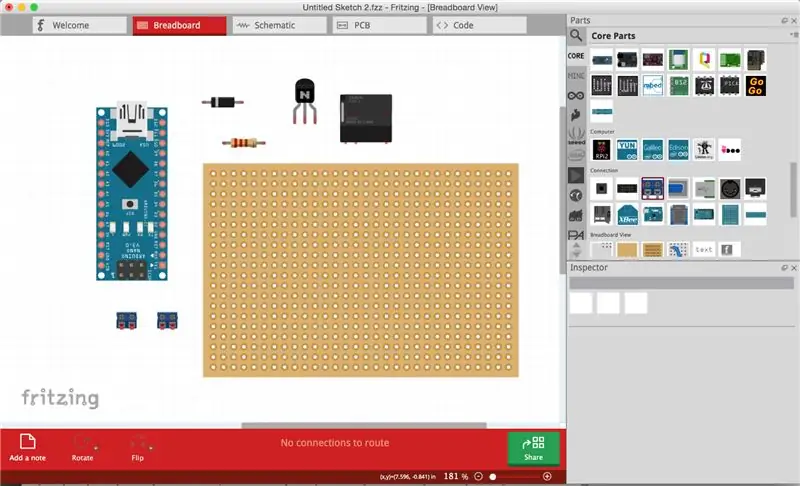

Trinn 2: Design i Fritzing

Start Fritzing og start en ny skisse.

Gå til breadboard -visningen ved å klikke på brødbrettfanen øverst i vinduet.

På høyre side er delbiblioteket ditt, velg komponentene du vil ha i kretsen og dra og slipp dem inn i brødbrettvinduet. Sørg for at delene har de ønskede spesifikasjonene, for eksempel pinout, verdi og størrelse. Du kan endre disse variablene for den valgte komponenten i inspektøren nederst til høyre på skjermen.

I dette eksemplet lager jeg en krets som bruker en Arduino Nano for å bytte et 12V relé. For dette trenger jeg en transistor med en motstand mot basen, samt en fangstdiode parallelt med reléspolen og to skrueterminaler.

Tilkoblingene/ledningene mellom komponentene opprettes ved å klikke og dra på et ben/pinne på komponenten. Bøyepunkter i ledningene kan gjøres ved å klikke og dra inne i en ledning.

Gjør alle tilkoblingene du trenger og ville gjøre på et ekte brødbrett for kretsen å fungere.

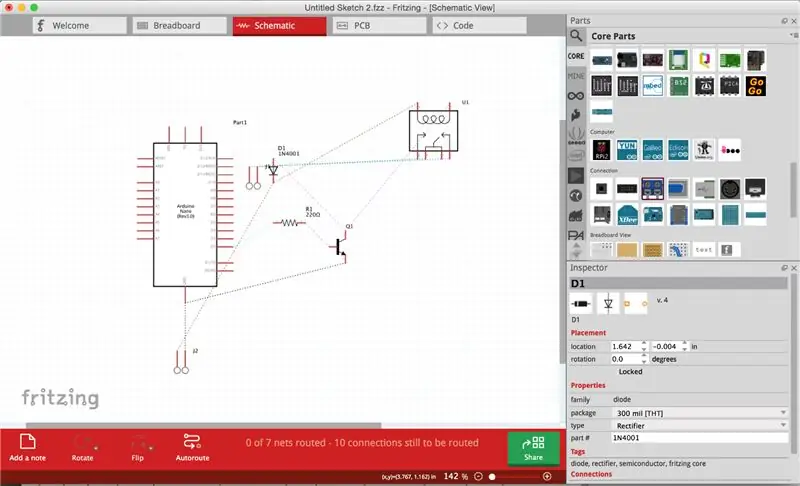

Trinn 3: Skjematisk visning

Naviger nå til skjematisk visning.

Du vil se et koblingsskjema med alle komponentene og deres tilkoblinger. Rydd opp ting ved å dra komponentene i rimelig rekkefølge og klikke og dra de stiplede tilkoblingslinjene slik at de ikke krysser seg selv.

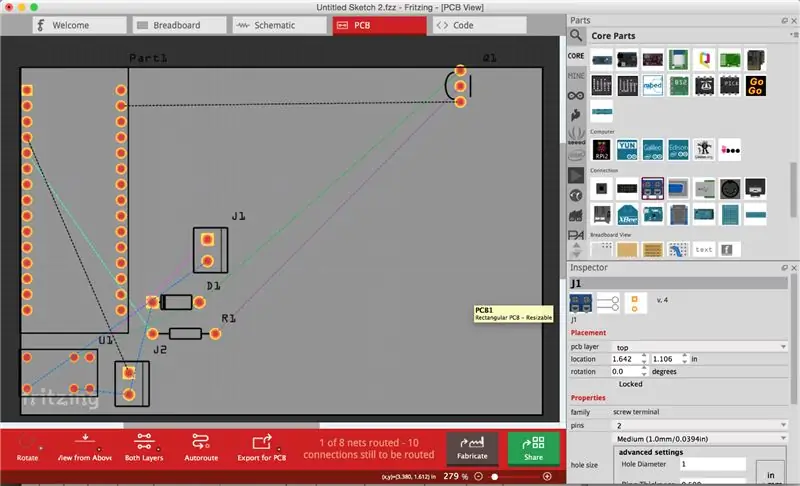

Trinn 4: PCB -visning

Gå til PCB View.

Dra komponentene i en rimelig rekkefølge. En god tommelfingerregel er å plassere komponentene med flest pinner i midten og de andre komponentene rundt. Prøv å få en kompakt distribusjon.

Delene låses automatisk til rutenettet du ser i bakgrunnen. For å endre rutenettstørrelsen, gå til Vis -> Angi rutenettstørrelse.

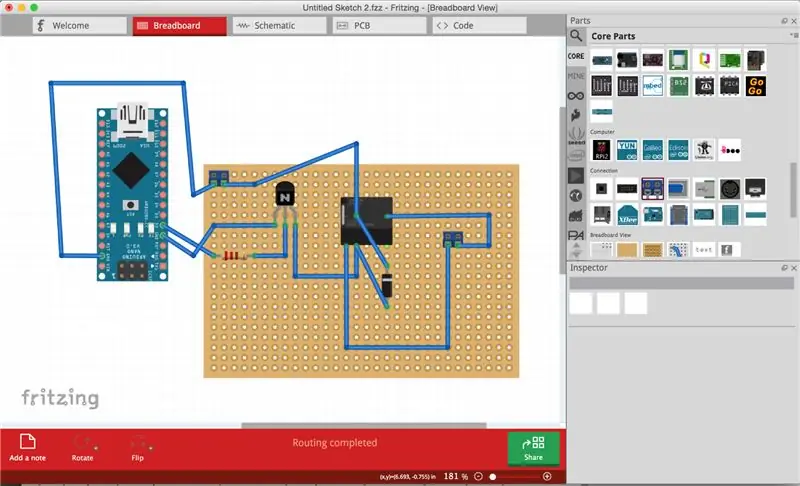

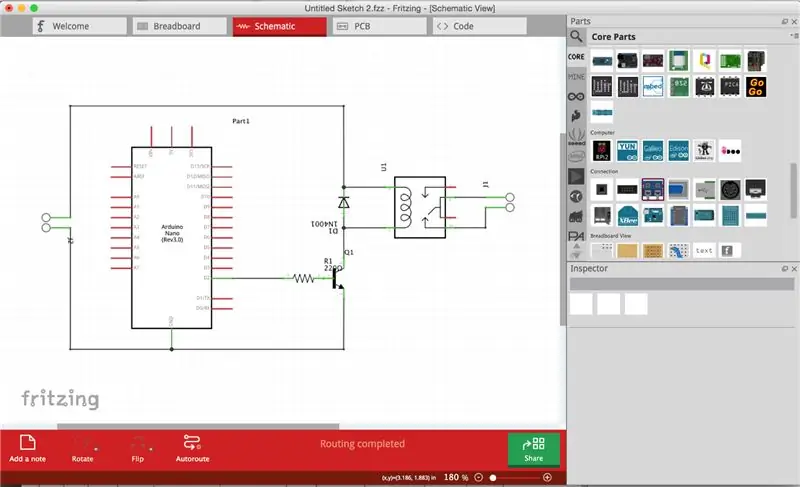

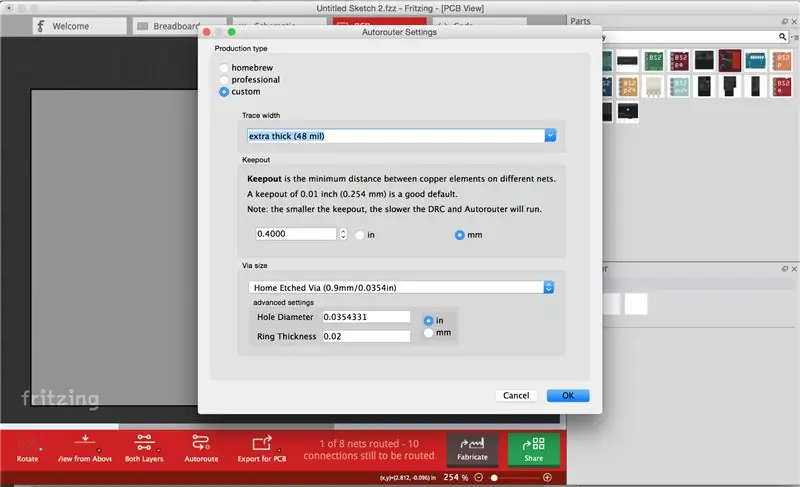

Trinn 5: Autoroute

Klikk på Ruting -> Autorouter/DRC -innstillinger og velg tilpasset produksjonstype. Nå kan du stille sporbredden til ønsket tykkelse avhengig av maskinen/sluttmøllen/kretsen. Jeg brukte 48mil. Klikk "OK".

Velg det grå rektangelet (kretskortet), og i rullegardinlisten endrer du rullegardinmenyen for lag til "ett lag (ensidig)".

Trykk nå på Autoroute-knappen nederst i vinduet og la datamaskinen utføre rutingarbeidet!

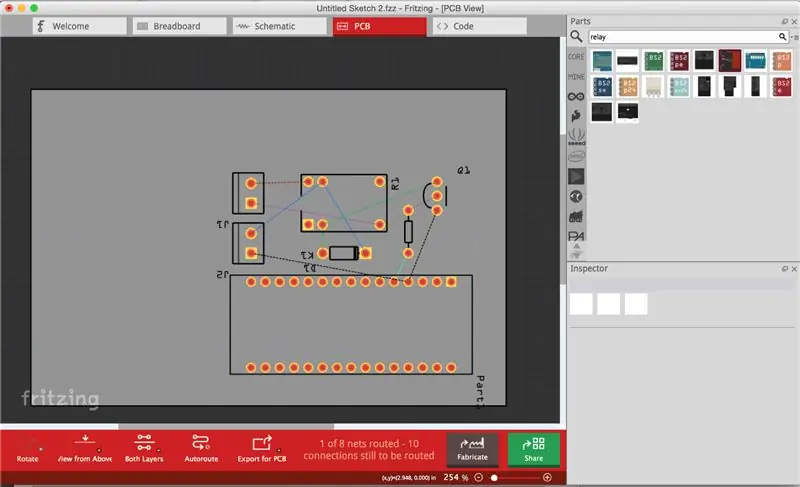

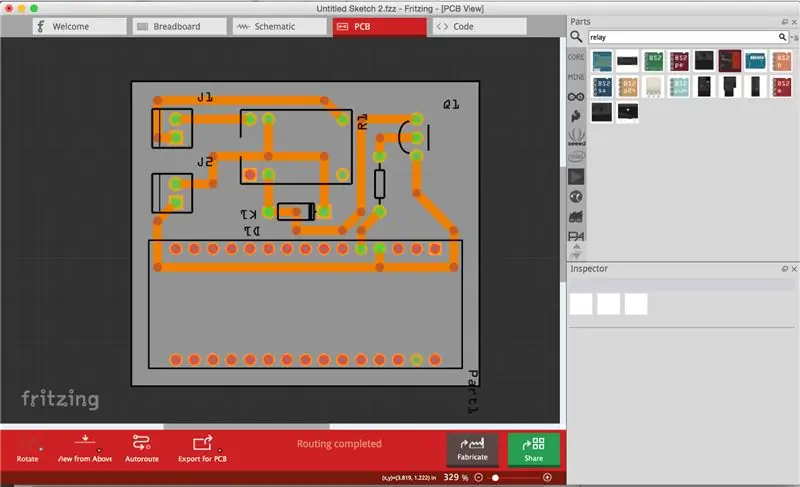

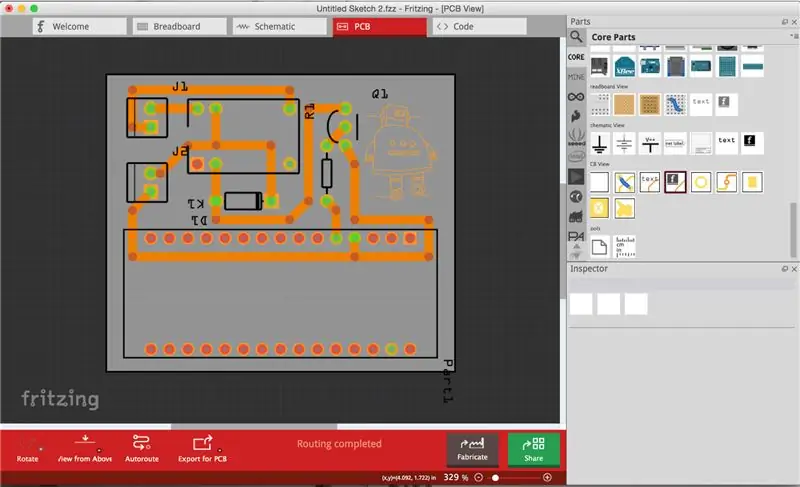

Trinn 6: Litt mer ruting

Når Autorouting er fullført, rydder du opp sporene ved å klikke og dra bøyepunktene. Høyreklikk på bøyepunktet og velg Fjern bøyepunkt for å fjerne det.

Noen ganger er det tilkoblinger Autorouter ikke kan rute. Du må rute dem for hånd ved å klikke og dra de stiplede tilkoblingslinjene. Bruk Jumpers fra delebiblioteket for å hoppe over spor du ellers ville krysset.

Du kan også legge til tekst/logoer som vises i kobbermasken ved å dra "Silketrykk" eller "Silketrykk" fra biblioteket til bordet ditt. Velg logoen din, og velg "kobberbunn" i rullegardinmenyen Plassering - PCB lag. Du kan også laste inn dine egne.svg -filer ved å klikke på "last inn bildefil" i inspektøren.

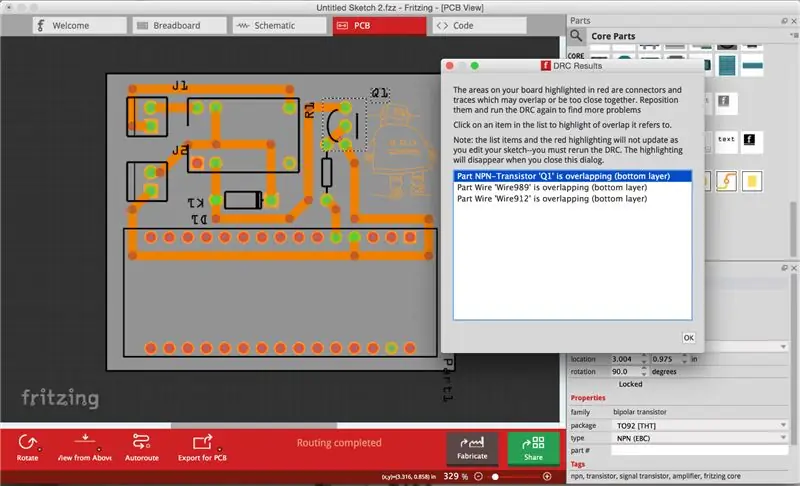

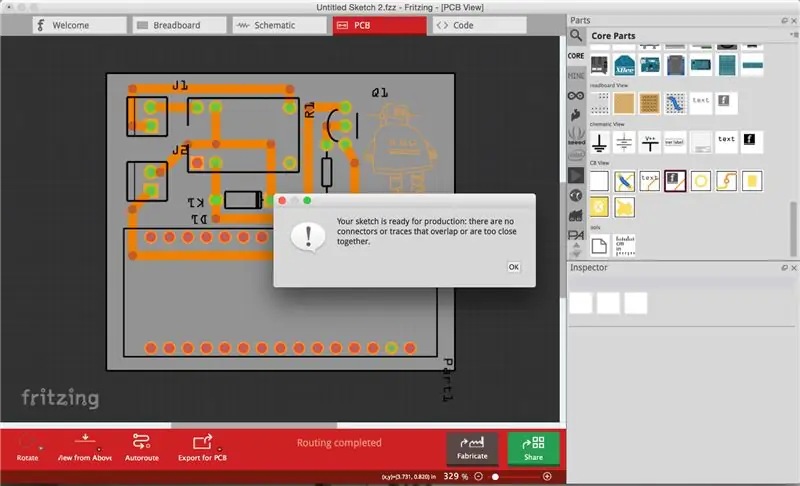

Trinn 7: Sjekk kretsen din

Hvis du tror du er klar med ruting, klikker du på Ruting -> Designregler Kontroller for automatisk å sjekke opprettelsen din for tapte tilkoblinger / overlappende eller kryssende spor.

Prøv å eliminere alle feil og gjenta DRC til det ikke er flere problemer. Designet er ferdig!

Eksporter PCB -en som.svg -filer ved å klikke på "Eksporter for PCB" nederst. Klikk på den lille pilen på knappen Eksporter og velg "Etchable (SVG)".

Du vil få en haug med svg -filer eksportert i den valgte katalogen, men vi vil bare bruke to av dem:

- *ditt filnavn*_etch_copper_bottom_mirror.svg

- *ditt filnavn*_etch_mask_bottom_mirror.svg

Alle andre filer kan slettes.

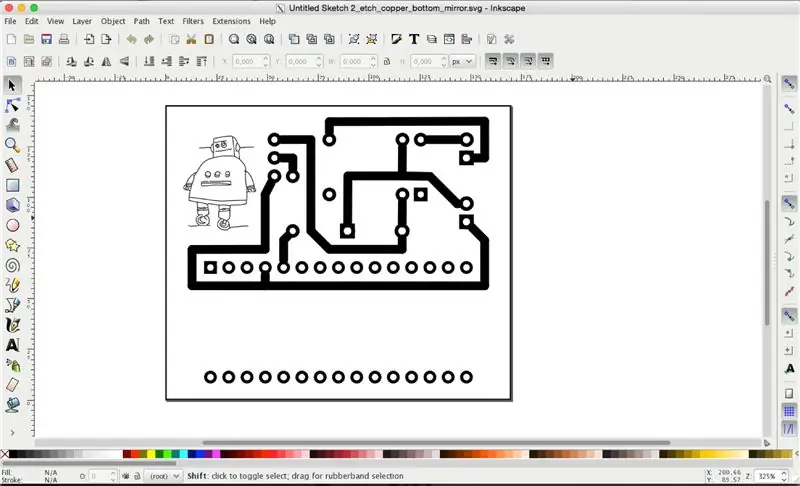

Trinn 8: Inkscape

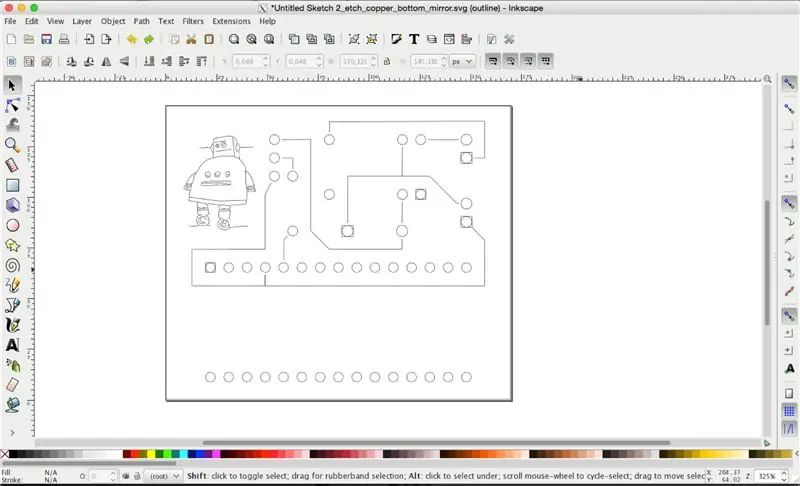

Åpne *dittfilnavn *_etch_copper_bottom_mirror.svg i Inkscape, velg alt og trykk gjentatte ganger på ctrl+shift+g til alt er ungrouped.

Velg visning -> visningsmodus -> omriss. Du vil nå bare se vektorer uten fyll eller slag.

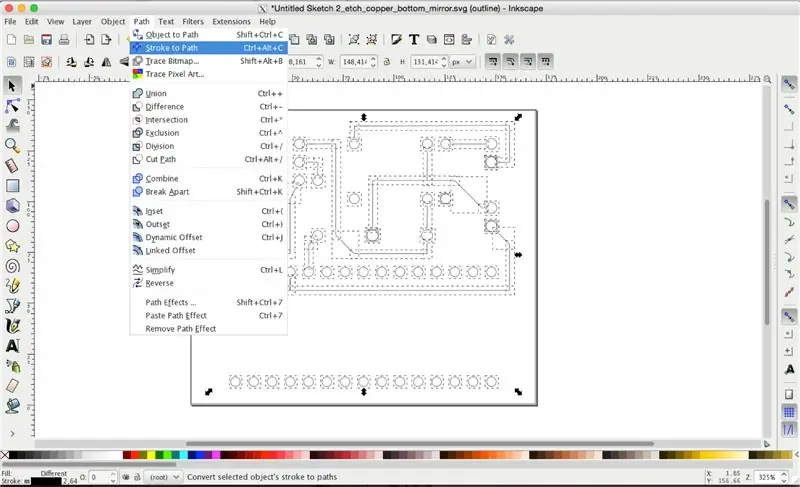

Velg alle spor og gå til Sti -> Stroke to Path.

Velg alle spor og gå til Path -> Union.

Lagre.

Filen er nå klar for CAM!

Den andre.svg vi eksporterte fra fritzing trenger ikke å behandles i Inkscape.

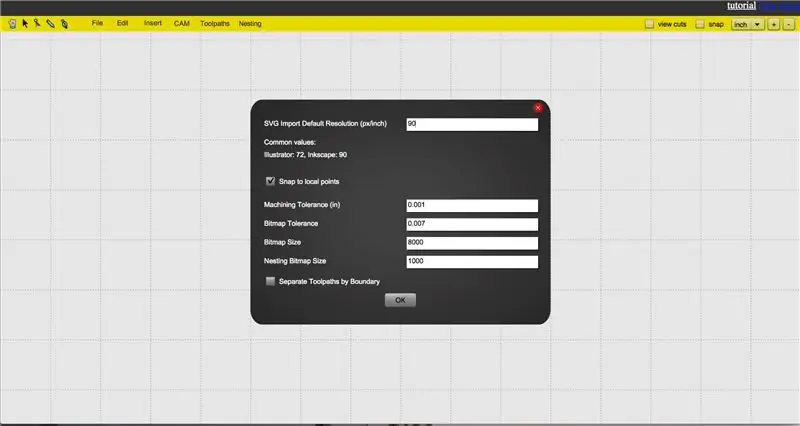

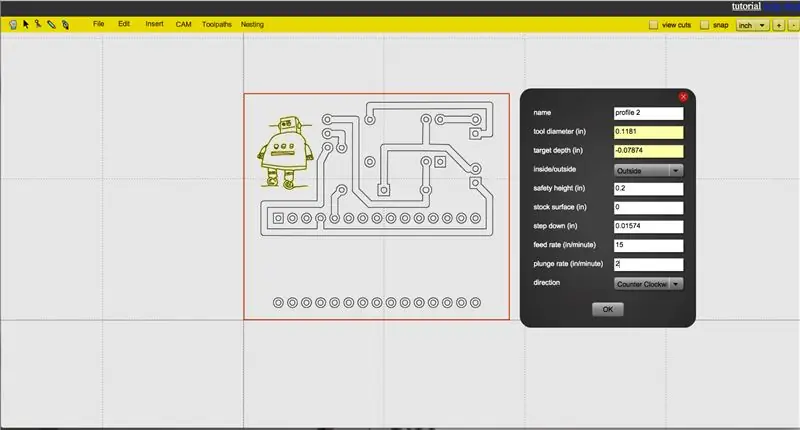

Trinn 9: Makercam

Åpne nettleseren din og gå til makercam.com.

Gå til Rediger -> Rediger preferanser og endre standardoppløsningen for SVG Import til 90 ppi.

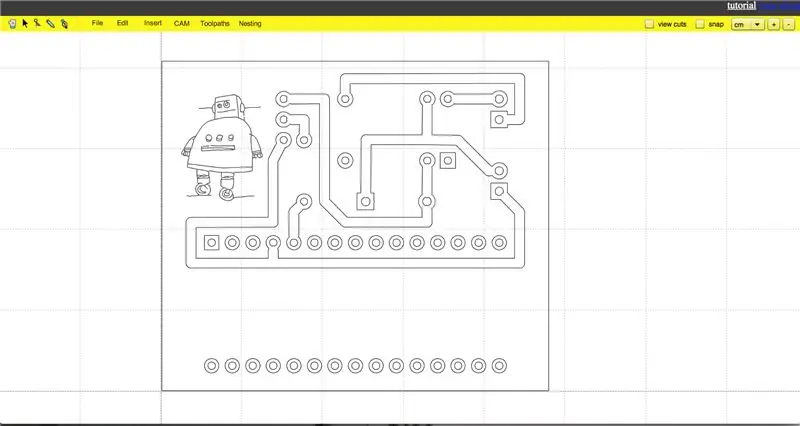

Gå til Fil -> Åpne SVG -fil, naviger til katalogen din og velg filen "*ditt filnavn*_etch_copper_bottom_mirror.svg".

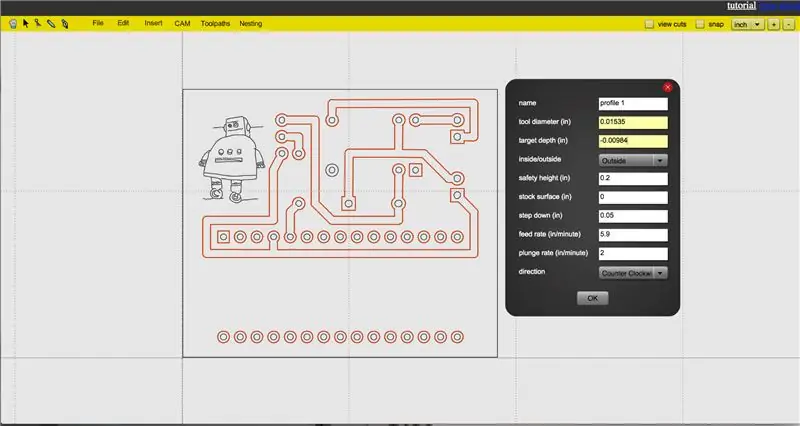

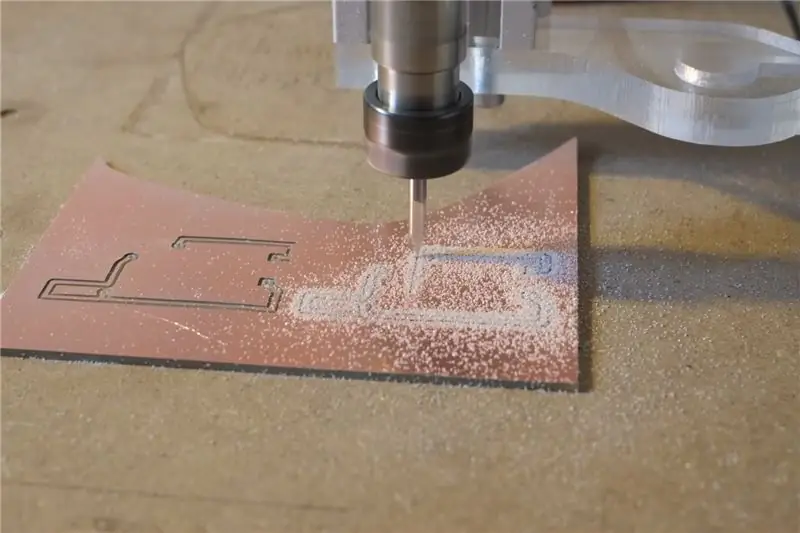

Trinn 10: Isolering Fresing

Velg alle sporene dine (men ikke de indre sirklene på pinnene) og gå til CAM -> profiloperasjon.

Hvis din CNC er GRBL -basert, kan det være lurt å gjøre all CAM i makercam i keiserlige enheter (se her for nærmere referanse). Så du må konvertere alle millimeter til tommer før du skriver dem inn.

Hvis du bruker en 45 ° V-bit med 0,2 mm spiss for isoleringsfreseprosessen og dykker 0,25 mm ned i materialet, er den effektive verktøydiameteren på overflaten av din kobberplaterte plate 0,39 mm. Dette konverterer til 0, 015354331 tommer, Yayy!

Som sagt vil vi gå 0,25 mm dypt i brettet, så vi skriver -0,0098425197 tommer som måldybde. Nedtrappingsverdien bør være større enn det, så kutteren går igjennom i ett enkelt pass.

Jeg fant en matingshastighet på 150 mm/min og en fallhastighet på 50 mm/min for å fungere bra på maskinen min.

Klikk OK.

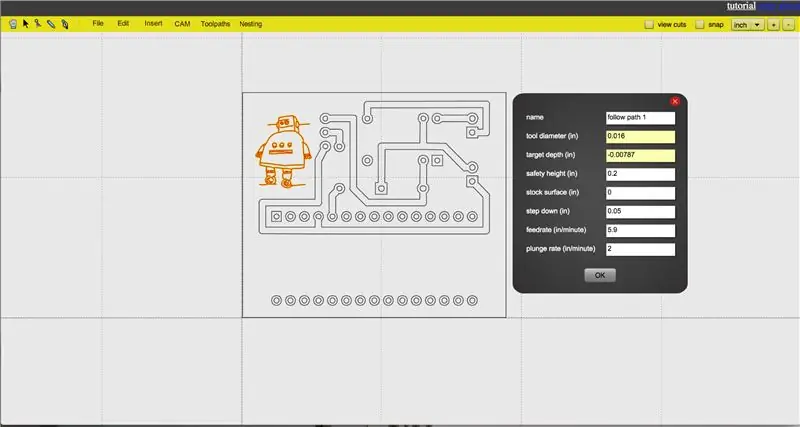

Trinn 11: Logo

Velg logoen/teksten og gå til CAM -> følg banen.

For flere detaljer i logoen, brukte jeg en 20 ° 0,2 mm V-bit. Siden midten av kutteren din følger banen ved denne operasjonen (i motsetning til profiloperasjonen der "kanten" på kutteren følger banen), er det ikke kritisk hva du skriver inn som for verktøydiameter.

Måldybden er denne tiden -0,2 mm (for flere detaljer).

Alle andre verdier er de samme som for isolasjonsfresingen.

Klikk OK.

Trinn 12: Contour Pass

Nå vil vi kutte PCB -en vår ut av kobberplater.

Velg den ytre konturen og skriv inn de nødvendige verdiene.

Jeg brukte en 3 mm 4-fløytebit med en matning på rundt 400 mm/min og et stup på 50 mm/min. Nedtrappingen var 0,4 mm.

Klikk OK.

Gå til CAM -> beregne alle.

Gå til CAM -> eksporter gcode.

Eksporter hver operasjon i en enkelt fil. Siden hver operasjon trenger et annet verktøy, er det best å navngi filene etter verktøyet.

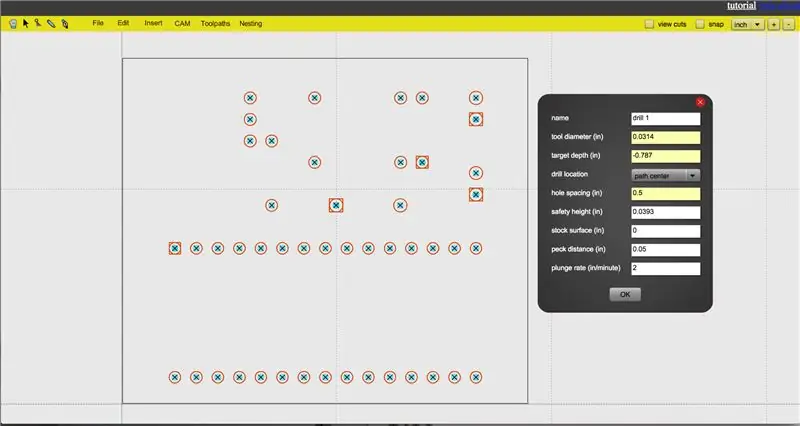

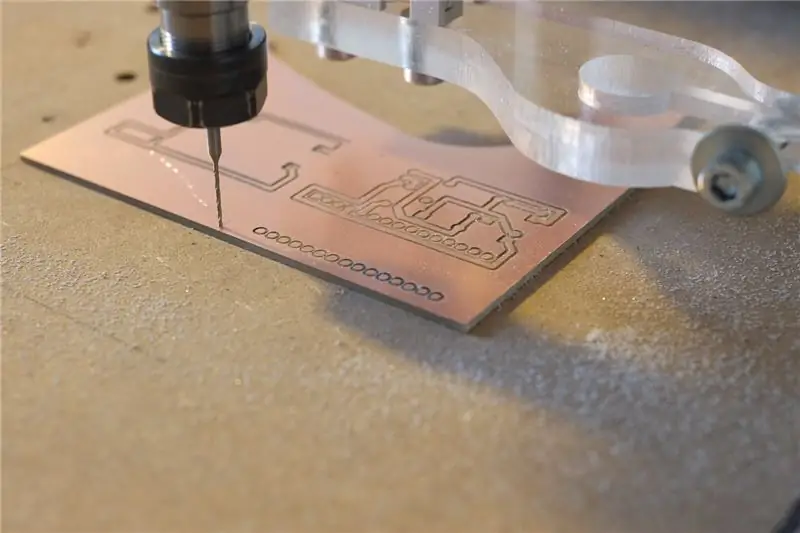

Trinn 13: Boring

Last siden på nytt slik at du starter et "nytt prosjekt".

Åpne filen "*ditt filnavn*_etch_mask_bottom_mirror.svg". Ikke glem å endre SVG-skalering til 90ppi før du gjør det!

Velg alle hullene.

Gå til CAM -> drilloperasjon.

Jeg brukte en 0,8 mm bor. Brettet mitt var 1,5 mm tykt, så for et rent hull brukte jeg -2 mm for måldybden. Peck -avstanden bør være større enn denne verdien for boret å gå gjennom i en enkelt pasning. Jeg brukte en fallhastighet på omtrent 50 mm/min.

Klikk OK og alle hull blir automatisk oppdaget.

Gå til CAM -> beregne alle.

Eksporter gcode.

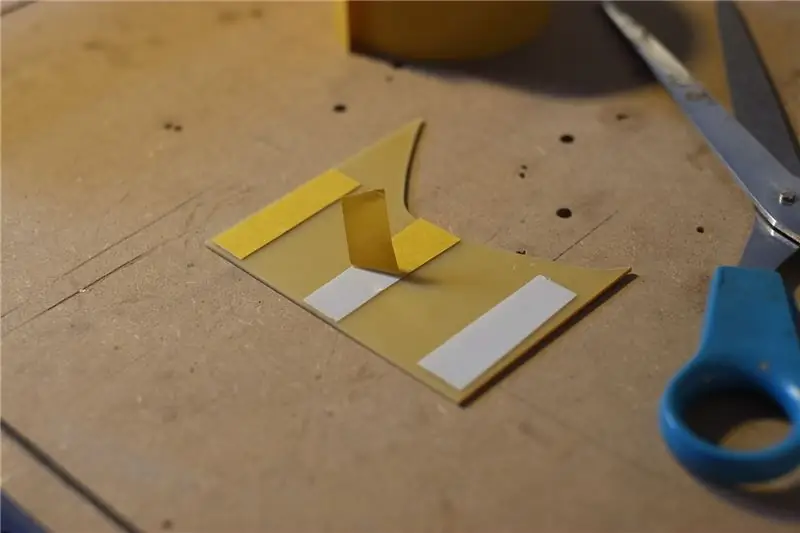

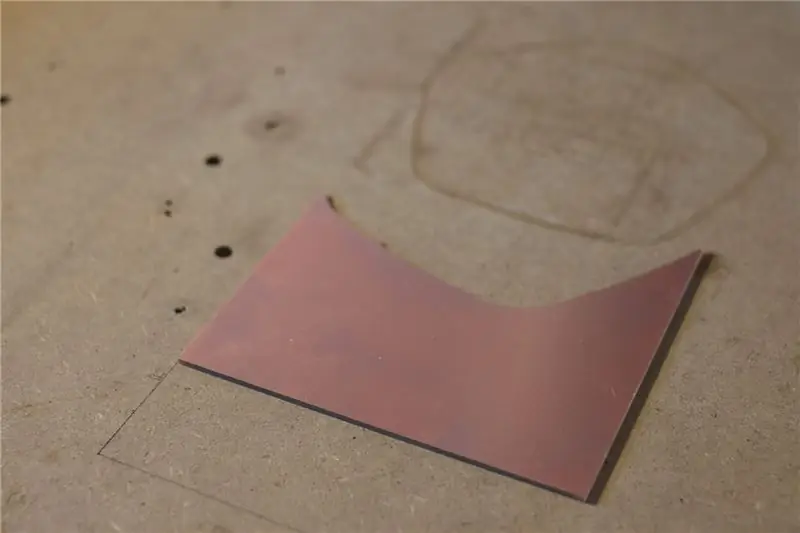

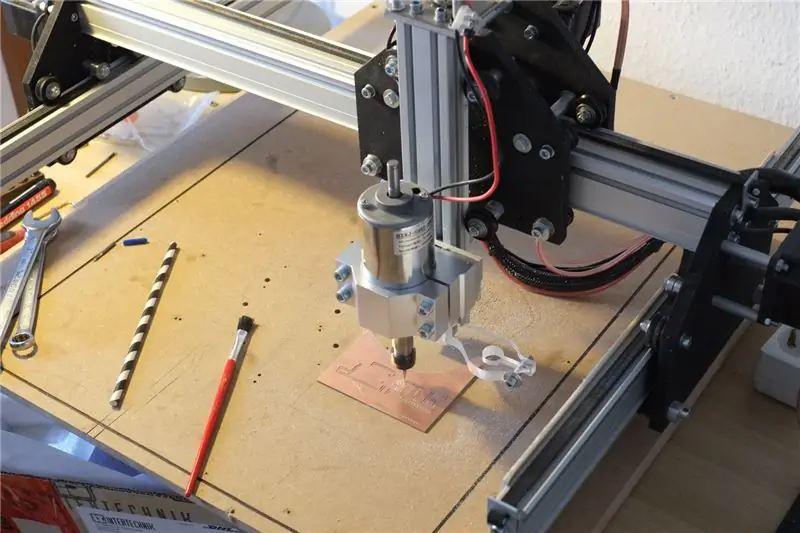

Trinn 14: Klargjøring av maskinen

Bruk noen strimler med dobbeltsidig tape for å lime det kobberplaterte bordet på spoilboardet på maskinen din.

Sørg for at denne delen av spoilboardet er helt i vater, for eksempel kan du jevne den ut ved å frese en lomme (må bare være 0,5 mm dyp) inn i den.

Eller bruk en autoleveller. For GRBL -brukerne kan dette gjøres ved å bruke chilipeppr.

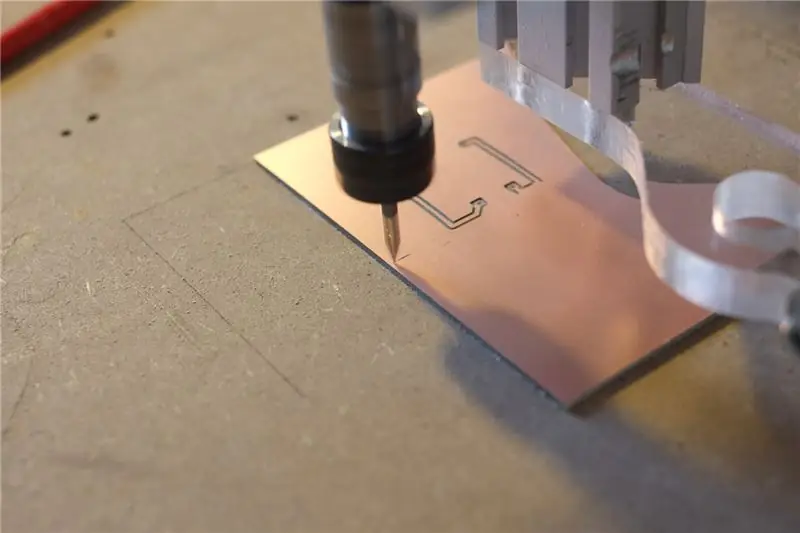

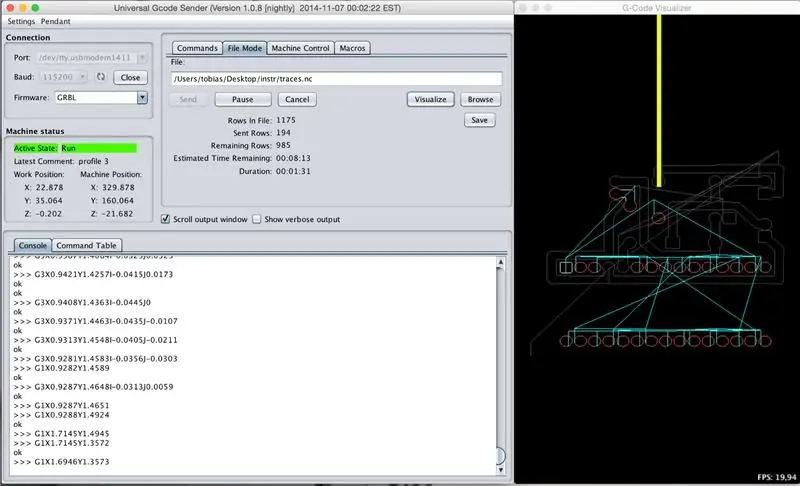

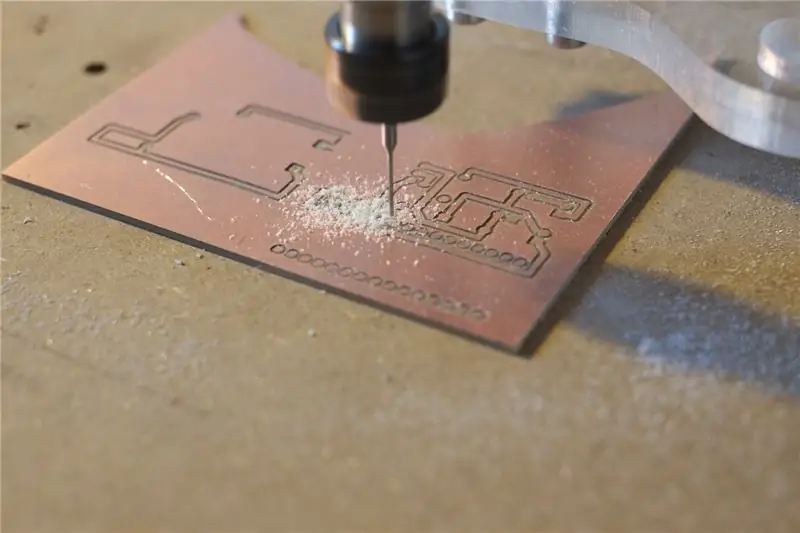

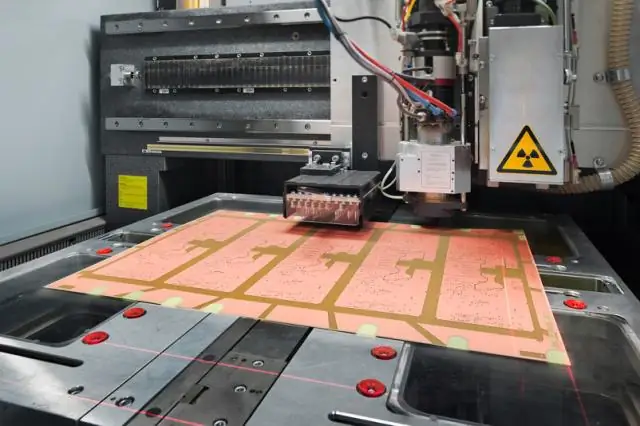

Trinn 15: Start fresing …

Legg 45 ° V-bit

Nullplasseringen til gcode -filene er i nedre venstre hjørne og på toppen av lageroverflaten.

Så naviger i maskinen nær nedre venstre hjørne av aksjen og senk spindelen slik at spissen av biten knapt berører overflaten. Angi dette som din nullplassering og start isolasjonsfresingen.

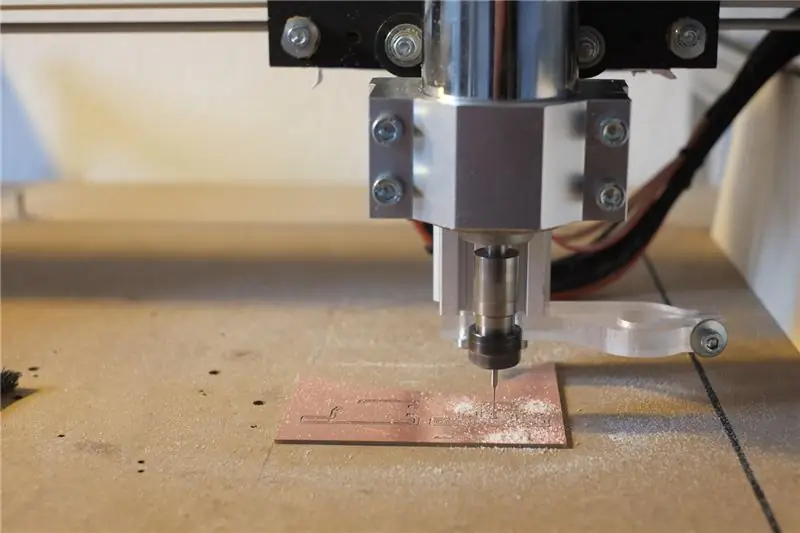

Trinn 16: … boring …

Bytt verktøyet til en 0,8 mm borekrone og sett din nye Z -null når spissen berører overflaten. Begynn å bore hullene.

Trinn 17: … gravering

Endre verktøyet til 20 ° V-bit og start operasjonen for følgebane for gravering av logoen/teksten.

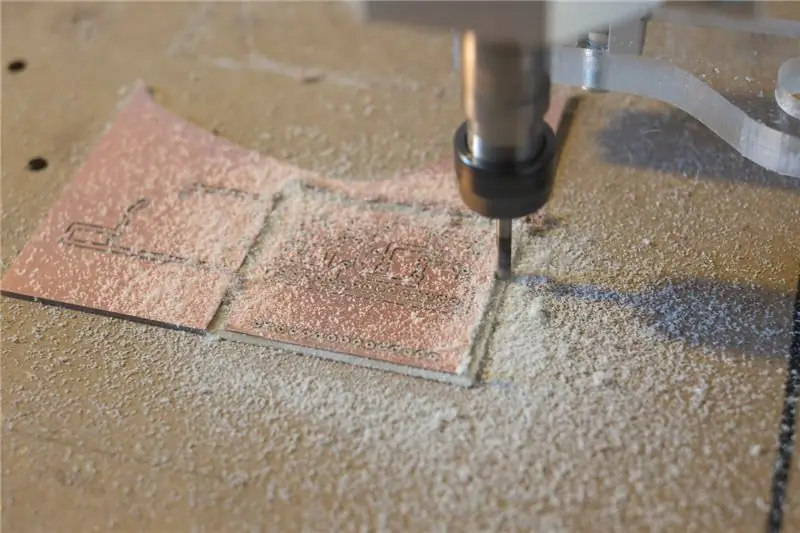

Trinn 18: Klipp ut

Det siste trinnet er å kutte PCB ut av lagermaterialet.

Bruk 3 mm endemølle og den andre profiloperasjonen for å gjøre det.

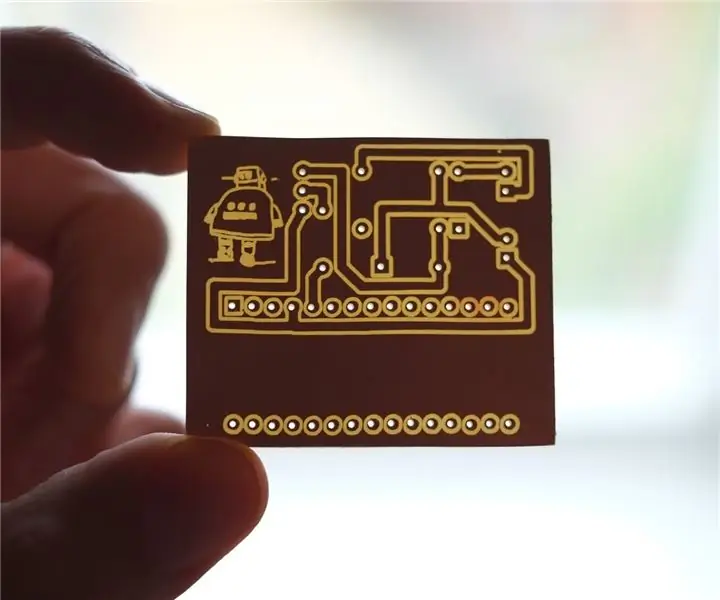

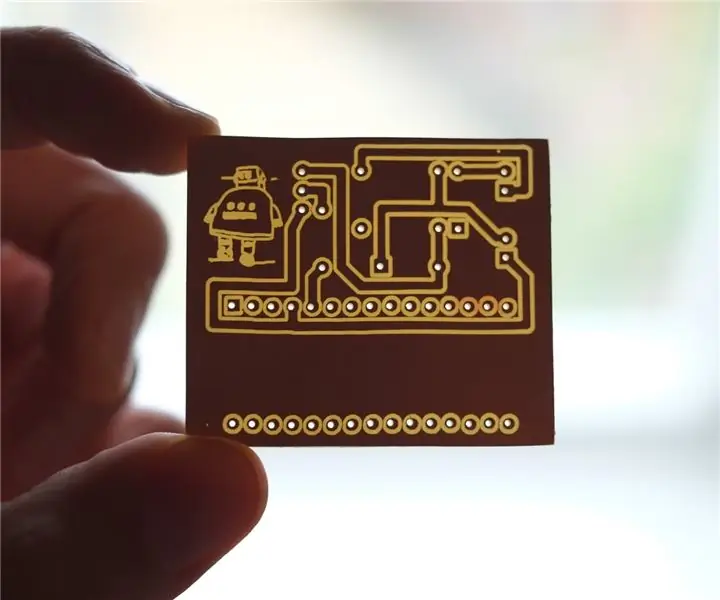

Trinn 19: Suksess

Der går du med din nye hjemmelagde PCB!

Hvis du er rask (og designet ditt ikke er for komplekst) kan du gjøre det fra idé til produkt på under 1 time.

Jeg håper denne opplæringen hjelper deg i prosjektene dine, og hvis du vil kan du stemme på meg på toppen av denne siden eller her. Takk skal du ha!

Andre pris i sinnet for design

Anbefalt:

(Ascensor) Heismodell ved bruk av Arduino, App Inventor og annen gratis programvare: 7 trinn

(Ascensor) Heismodell ved bruk av Arduino, App Inventor og annen gratis programvare: ESPConstrucción, paso a paso, de un ascensor a escala usando arduino (como controlador del motor and entrada og salidas for bluetooth), app inventor (para diseño de aplicación como panel de control del ascensor) og freeCAD og LibreCAD para diseño.Abajo

Hvordan bygge ditt eget vindmåler ved hjelp av Reed Switches, Hall Effect Sensor og noen rester på Nodemcu - Del 2 - Programvare: 5 trinn (med bilder)

Hvordan bygge ditt eget vindmåler ved hjelp av sivbrytere, halleffektsensor og noen utklipp på Nodemcu - Del 2 - Programvare: Introduksjon Dette er oppfølgeren til det første innlegget "Hvordan bygge ditt eget vindmåler ved hjelp av sivbrytere, halleffektsensor og noen utklipp" på Nodemcu - Del 1 - Maskinvare " - hvor jeg viser hvordan jeg monterer vindhastighets- og retningsmåling

Konverter (bare om) hvilken som helst mediefil til (bare om) hvilken som helst annen mediefil gratis !: 4 trinn

Konverter (bare om) hvilken som helst mediefil til (bare om) hvilken som helst annen mediefil gratis !: Min første instruks, hei! Uansett, jeg var på Google på utkikk etter et gratis program som ville konvertere Youtube.flv -filene mine til et format som er mer universell, som. wmv eller.mov. Jeg søkte på utallige forum og nettsteder og fant deretter et program som heter

Hvordan formere dyr ved hjelp av GIMP (gratis programvare): 5 trinn

Hvordan forandre dyr ved hjelp av GIMP (gratis programvare): Jeg vil lære deg hvordan du kan forandre 2 dyr i løpet av denne instruerbare. Du kan bruke denne metoden for morphing for alle dyr, eller enhver skapelse du kan finne på. Vis meg kreasjonene dine ved å bruke denne enkle guiden! Ting du trenger: datamaskin, kreative mi

Kretskort (PCB) ved bruk av laserskjæreren: 5 trinn

Printed Circuit Boards (PCB) Bruke laserskjæreren: Dette er en ny vri på en eksisterende prosess, som lar deg lage supernøyaktige PCB -er. Det innebærer i utgangspunktet å male kobberbrett, laser kutte av malingen og deretter legge brettet i et bad med ferriklorid for å fjerne uønsket c