Innholdsfortegnelse:

- Trinn 1: Materialregning

- Trinn 2: STL -utskriftsfiler

- Trinn 3: 3D -trykte deler

- Trinn 4: Verktøy du trenger

- Trinn 5: Forberedelser

- Trinn 6: Hovedrammen

- Trinn 7: Sørg for at utskriftsstørrelsene er riktige, og sett sammen vognen

- Trinn 8: Axel og motor

- Trinn 9: Laser/motorholderen og beltene

- Trinn 10: Grensebryterne + holdere

- Trinn 11: Elektronikken

- Trinn 12: Programvare

- Trinn 13: Kalibrer

- Trinn 14: Klar

- Trinn 15: Siste trinn

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:24.

- Sist endret 2025-01-23 15:02.

Et ord på forhånd: Dette prosjektet bruker en laser med stor mengde utstrålt effekt. Dette kan være veldig skadelig for forskjellige materialer, huden din og spesielt øynene dine. Så vær forsiktig når du bruker denne maskinen, og prøv å blokkere hver direkte og reflektert laserstråling for å kunne slå den noe utenfor maskinen

Bruk beskyttelsesbriller som er egnet for frekvensen av den brukte laseren

For en stund siden har jeg laget en minilasergraver, basert på to cd -stasjoner. Etter det laget jeg en større basert på ting jeg hadde liggende på verkstedet mitt (se min "Rask, skitten og billig lasergraver" instruerbar). Den lille fungerer bra, men er liten. Den større er større, men på grunn av spillet i delene ikke så nøyaktig.

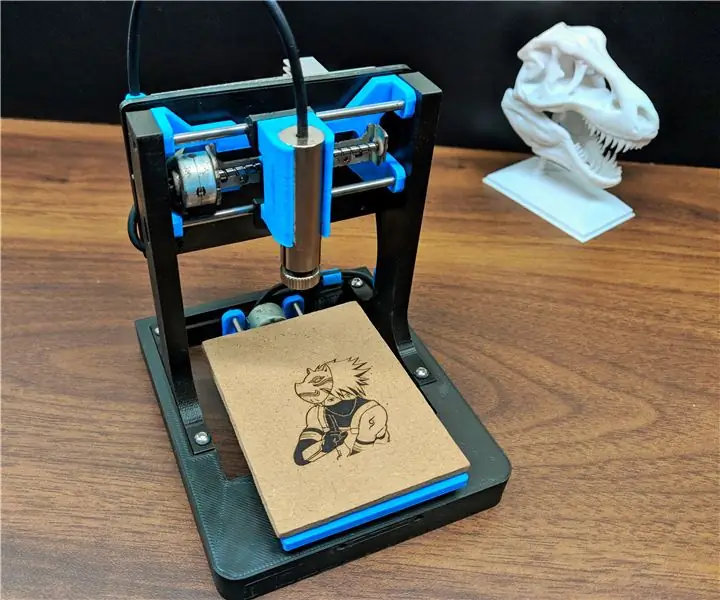

Men nå eier jeg en 3D -skriver. Jeg bestemte meg for å lage en fra bunnen av med deler jeg vil kjøpe og deler jeg vil designe og skrive ut selv. Så jeg gjorde det.

Jeg har betalt rundt 190 euro for delene uten laseren jeg allerede hadde.

Ja det er tue, dette er igjen en instruerbar for en lasergraver. Men jeg tror at alle instrukser du kan lese om et emne, legger til mye informasjon og en annen perspektivvinkel som kan hjelpe deg med å bestemme hva du skal gjøre.

Og igjen er det sant, du kan kjøpe en komplett lasergraver for den summen av penger (sannsynligvis en mindre), men moroa med å bygge den selv, for meg, er uvurderlig, i tillegg til å vite nøyaktig hvordan alt er satt sammen. Og i tillegg til at jeg opplevde mye moro med å finne ut hva dimensjonen skulle være for designene (jeg innrømmer: for inspirasjon har jeg sett litt på internett på graverer du kan kjøpe som et sett) av tingene du skal skrive ut for å gjøre det arbeid. Det får deg til å forstå det hele bedre.

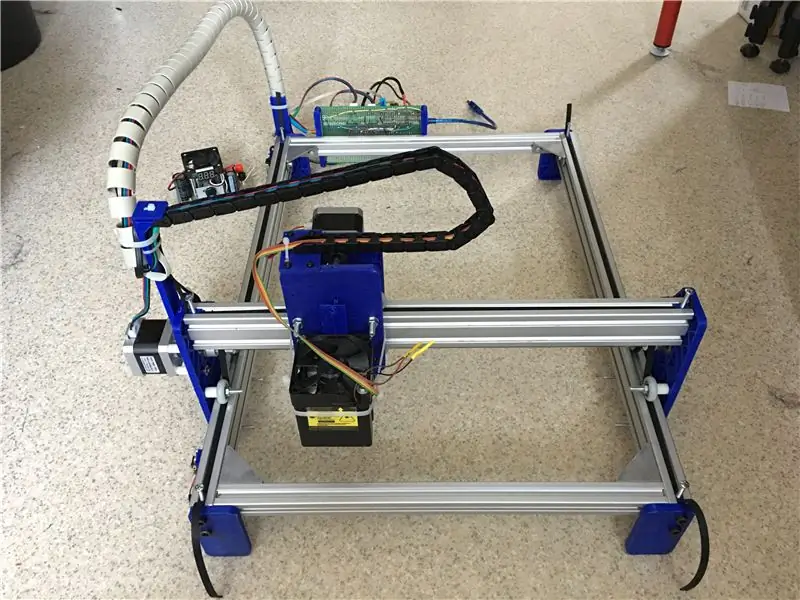

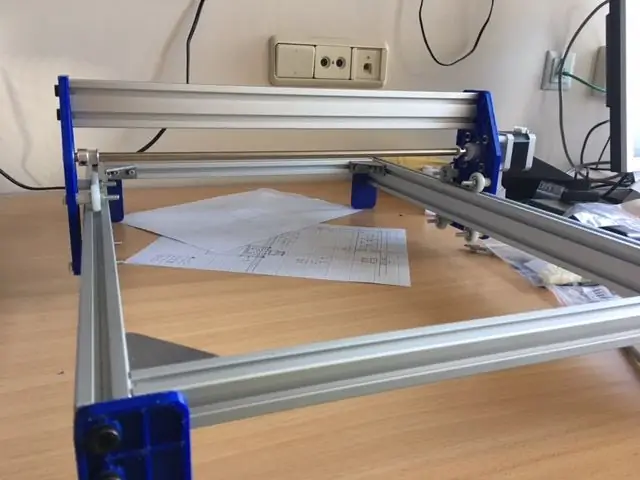

I denne instruksen vil jeg vise deg hva jeg har kjøpt, hva jeg har skrevet ut og hvordan det er satt sammen for å lage en 38 x 29 cm (gravering/skjærestørrelse) lasergraver.

Jeg skrev ut alle utskrivbare deler med min Davinci pro 3-i-1-skriver: de blå delene med PLA og de hvite tingene (avstandsbussene) med ABS.

Skriverinnstillinger PLA:

- 210 grader C.

- ingen oppvarmet seng

- 0,25 mm lag

- skalltykkelse (normal, topp og bunn) 4 lag

- 80% fylling (unntatt "belteholderplatene" trykker de med 100% fylling)

- alle hastigheter ved 30 mm/s (unntatt ikke -utskrifts- og tilbaketrekningshastighet ved 60 mm/s og bunnlaget ved 20 mm/s)

- kant 5 mm

- ingen støtter

- ekstruderingsforhold 100%

Skriverinnstillinger ABS:

normale ABS -innstillinger med 100% utfylling

Vær oppmerksom på at engelsk ikke er morsmålet mitt, og jeg beklager på forhånd grammatiske og stavefeil.

Trinn 1: Materialregning

Dette er listen over ting jeg har kjøpt:

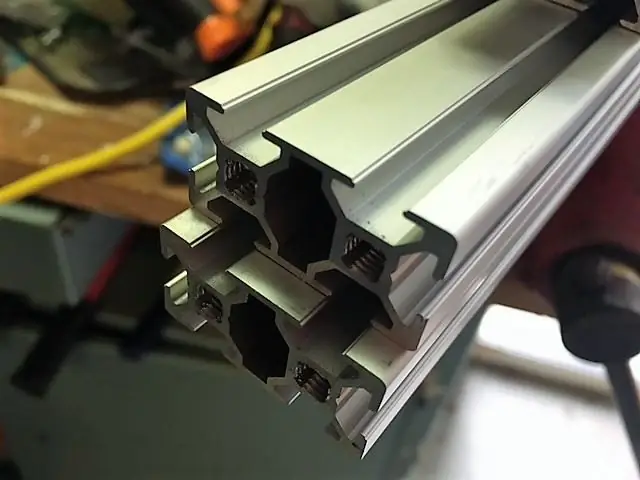

- 1x aluminiumsprofil 2020 ekstruderinger, lengde 1 m

- 2x aluminiumsprofil 2040 ekstruderinger, lengde 1 m

- 1x aksel 8 mm diameter, lengde ca 44 cm

- 4x hjørneskjøter i aluminium med tilhørende muttere og bolter

- 1x omgang glidemuttere (der jeg kjøper den er pakken 20 stk. Du bruker dem ikke alle)

- 12x nylonhjul 23 mm (innvendig størrelse 5 mm) spesielt for brukte profiler

- 1 kulelager, 22 mm utvendig, 8 mm innvendig

- 2x GT2 remskive, 8 mm hull, for 6 mm bredt belte (20 tenner)

- 1x GT2 remskive, 5 mm hull, for 6 mm bredt belte (20 tenner)

- 1x fleksibel aksekobling 5 mm - 8 mm

- 2 meter GT2 registerreim 6mm

- 2x NEMA17 trinnmotorer (1,8 grader/trinn, 4,0 kg/cm) 42BYGHW609L20P1X2, eller liknende

- 2x trinnmotorkabler, 1 m (hvis du skal bruke kabelførere trenger du lengre kabler)

- 4x grensebryter, hullavstand 10 mm (den trykte monteringsplaten er for den avstanden)

- 1x Aduino Nano

- 2x StepStick DRV8825 stepperdriver med kjøleribbe

- 12x m6 x 30 mm bolter

- 8x m5 x 30 mm bolter, muttere og skiver

- 4x m5 x 55 mm bolter, muttere og skiver

- 4x m3 x n mm (hvor n er verdien avhengig av dybden på m3 -hullene i motorene og 7 mm platetykkelse + lengden på langdistansebussene)

- 4x m3 x n mm (hvor n er verdien avhengig av dybden på m3 -hullene i motorene og 7 mm platetykkelse)

- noen m4 bolter for belteholderne og grensebryterens monteringsplate

trengs også:

- 1x kondensator 100uF

- 1x motstand 220 Ohm

- 1x led

- 1x trykknapp (motorfrigjøringsbryter)

- 1x passende brødbrett

- 1x 12 V strømforsyning eller en adapter, som leverer nok Ampere.

- 1x TTL -kompatibel laser, fortrinnsvis lik eller mer enn 500 mW. Høyere effekt reduserer graveringstiden ganske bra! Jeg bruker en 2 W laser, og det fungerer fint.

Og når du gjorde breadboarding:

- 1x prototypebrett / PCB glassfiber (34x52 hull / 9x15cm) (Eller lag etset PCB)

- 1x jackplugg 2,1 x 5,5 mm innløp (delen som skal loddes på kretskortet og adapterpluggen går inn i)

Ting å skrive ut:

- LE3 føtter

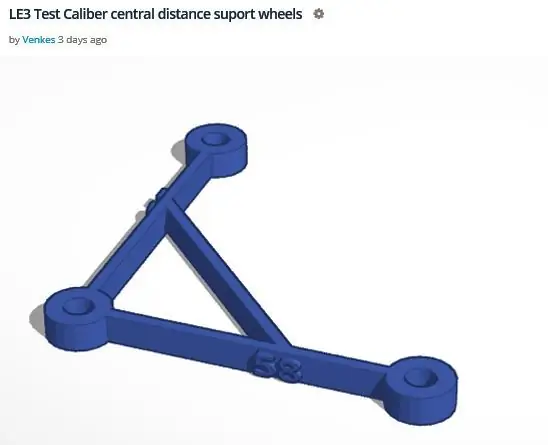

- LE3 Test Kaliber sentral avstand støttehjul LE3

- LE3 Kullager kaliber 21,5 22 22,5 mm

- LE3 Avstandsbusser

- LE3 motor og motsatt side

- LE3 laser_motor holder

- LE3 belteholder 20x40 ramme

- LE3 Limit Switch monteringsplate 20x40 ramme

- LE3 kabelklips 20x40 ramme

- ********************** lagt til 11. mai 2021 ************************** ******

- **** LE3 motor og motsatt side med justerbar akselavstand ****

- ****

- **** Etter å ha justert avstanden kan du fikse den eksentriske boltholderen på plass med

- **** to parkeringsskruer. Det er to hull på hver side for å gjøre det.

- ****

- **** disse kan erstatte "LE3 motor og motsatt side" som ikke har justerbar akselavstand!

- ****

- ***************************************************************************

og, om nødvendig:

LE3 kabelfester og kretskortfeste

Trinn 2: STL -utskriftsfiler

Trinn 3: 3D -trykte deler

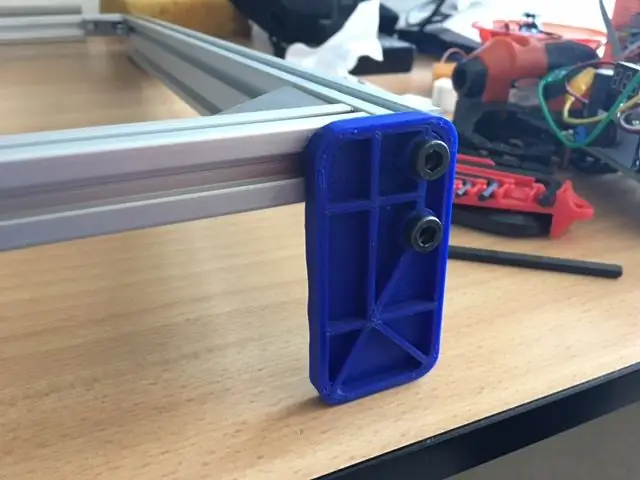

Dette er alle de trykte delene

Trinn 4: Verktøy du trenger

Mest maskinvare du trenger har du sannsynligvis liggende på verkstedet ditt, for eksempel:

- Plyers

- Skrutrekkere

- Loddejern

- Tieraps

- Et trykk og dør sett

- En tykkelse

Ikke mye mer egentlig. Men det viktigste er å ha eller ha tilgang til en 3D -skriver.

Trinn 5: Forberedelser

Klipp profilene i følgende lengder:

- 2020 -profilen: 2 stykker på 37 cm hver

- 2040 -profilen: 2 stykker på 55 cm hver og ett stykke på 42 cm.

Du kan sage profilene med en hacksag, men hvis du har tilgang til en industriell trimmer så (som jeg gjorde) må du bruke det i stedet. Resultatene er mye bedre.

Nå har du 5 biter av ramme. Se bilde. 1

Neste ting å gjøre er å trykke på M6 -tråden i alle 2040 profilene. Se bilde. 2

Dette er faktisk de eneste forberedelsene du må gjøre.

Trinn 6: Hovedrammen

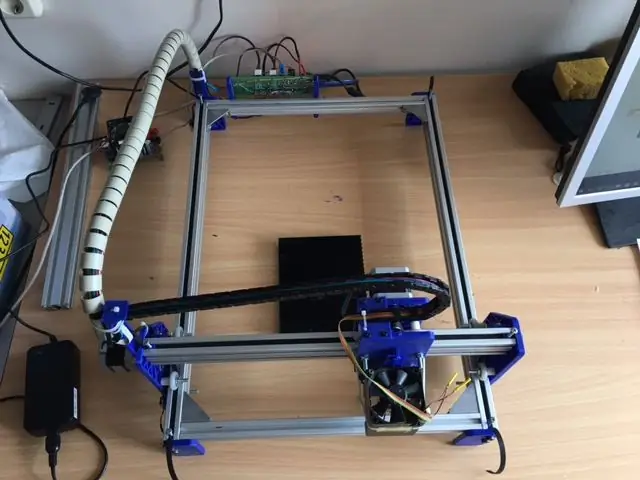

Å sette hovedrammen sammen er enkelt og rett frem (bilde 1 og 2). Når du er ferdig, får du en god ide om størrelsen på den.

Etter det skriver du ut føttene, "LE3 føtter" (bilde 3), borer ut hullene 6 mm og bolter dem med 8 m6 bolter til rammen.

Som du kan se, skrev jeg ikke ut delene helt massive, men hule på den ene siden. Dette sparer mye filament og utskriftstid, og det er veldig sterkt! Den glatte siden inn eller ut (bilde 4) spiller ingen rolle om robusthet, det er et kosmetisk valg.

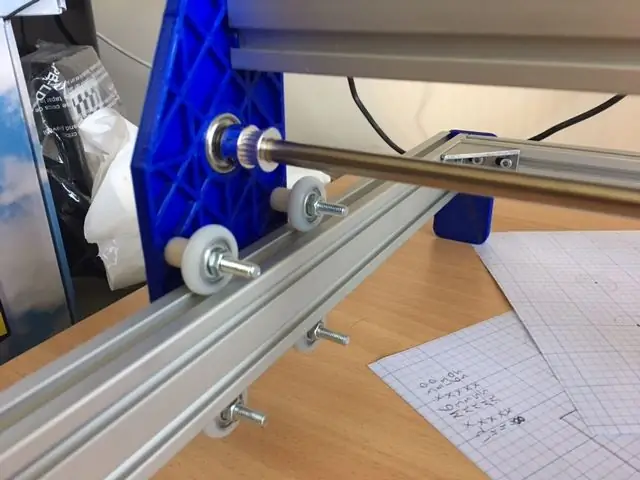

Trinn 7: Sørg for at utskriftsstørrelsene er riktige, og sett sammen vognen

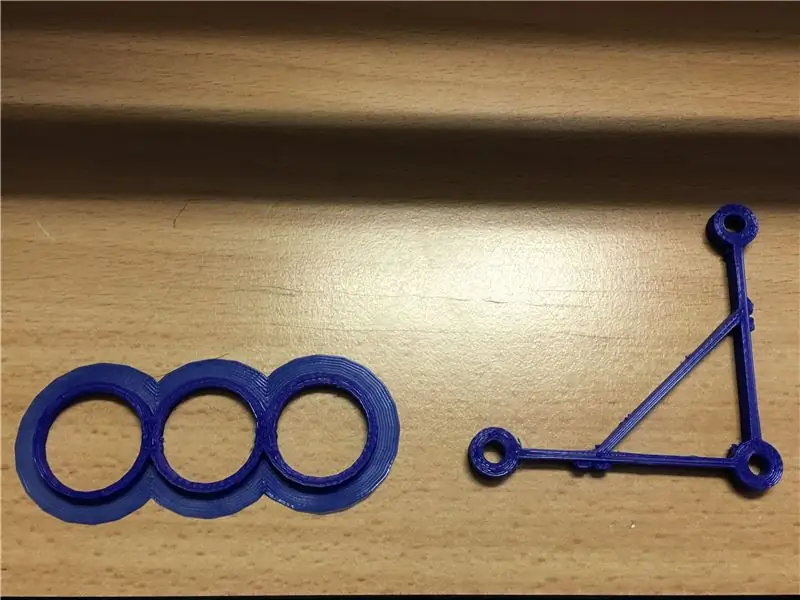

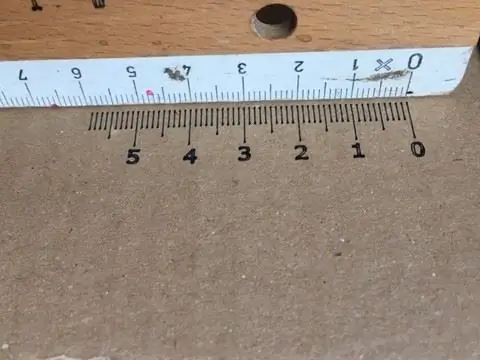

Det er viktig å finne ut hvor nøyaktig skriveren skriver ut. For det formålet har jeg laget noen testkalibre:

så, hva gjør vi:

- skrive ut "LE3 avstandsbusser" (hvit på bilde 2)

- Skriv ut "LE3 Test Calibre sentrale avstandsstøttehjul" og "LE3 kulelagerkaliber"

- bor hullene for hjulakslene (5 mm bolter) med et 5 mm bor

- igjen på bildet. 1 er testkaliber for å bestemme hvor stort hullet til kulelageret må skrives ut for å la det passe godt. Det er tre forskjellige størrelser: 21,5, 22 og 22,5 mm. Dette er verdiene som gis i utskriftsdesignet. Hullet der lageret passer best (du må legge litt kraft på det for å sette det inn) er det du trenger.

- Til høyre ser du kaliberet for å teste avstanden mellom styrehjulene. Det er viktig at det ikke er noe spill mellom 2040 -rammen og hjulene. Du kan finne ut av det med dette kaliberet. Bare skru tre hjul med 5 mm bolter og avstandsstykkene på den og prøv i hvilken avstand (58 eller 59 mm) rammen beveger seg med en viss motstand gjennom hjulene.

Merk:

i utskriftsdesignene har jeg brukt 22,5 mm til kulelagerhullet og 58 mm avstand mellom hjulene. Dette fungerer perfekt for meg. Hvis disse verdiene ikke fungerer for deg, må du tinke designet.

Etter å ha funnet ut de riktige størrelsene og skrevet ut "LE3 -motoren og motsatt side", borer du først ut hullene på begge platene.

Sett sammen vognen (bilde 2).

Du trenger 2040 -rammen, 42 cm lang og motoren og lagerplatene, 4 m6 bolter, 8 m5 bolter og muttere.

- bor hullene: 3 mm for motorhullene, 5 mm for hjulakselhullene, 6 mm for hullene for å feste platen til profilen

- bolt de to øvre hjulene på en av platene (bruk 5 mm skiver mellom bussene og hjulene, hjulene må svinge fritt!)

- Når du hviler disse hjulene på rammen, monterer du også de to nedre hjulene

- gjør det samme med den andre siden (på bilde 2 er motorplaten foran og lagerplaten bak)

- bolt med 4 m6 bolter 2040 -rammen mellom platene

Nå kan du flytte vognen. Det er ok hvis du føler litt motstand, det forteller deg at det ikke er noe spill. Motorene er sterke nok til å håndtere det.

Denne forsamlingen er faktisk en generell måte å sette resten av denne maskinen på. Fra nå av skal jeg derfor bli mindre utvidet og vil bare peke på viktige ting. Bilder sier også mye.

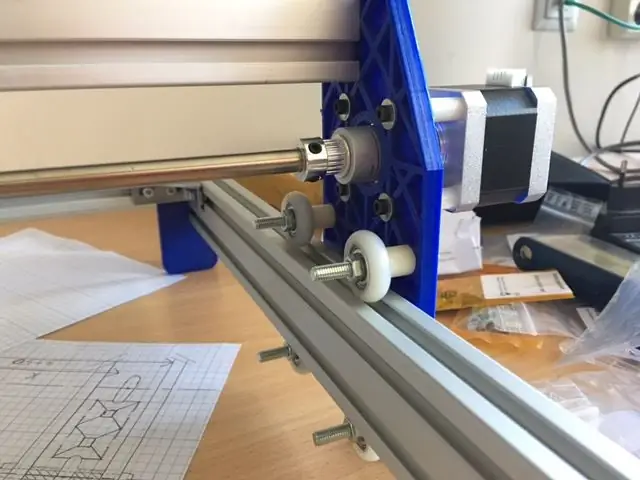

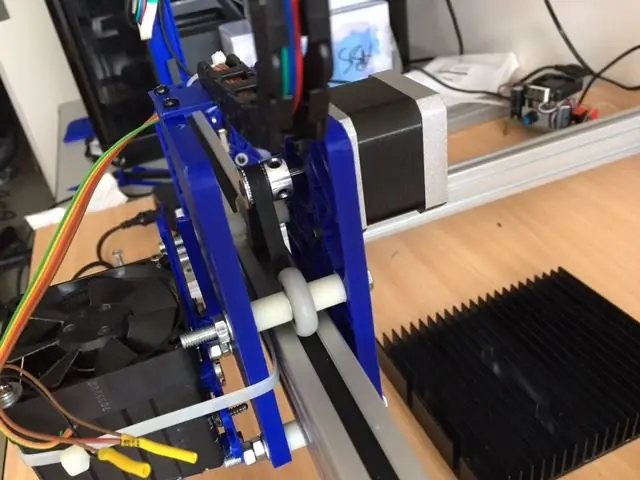

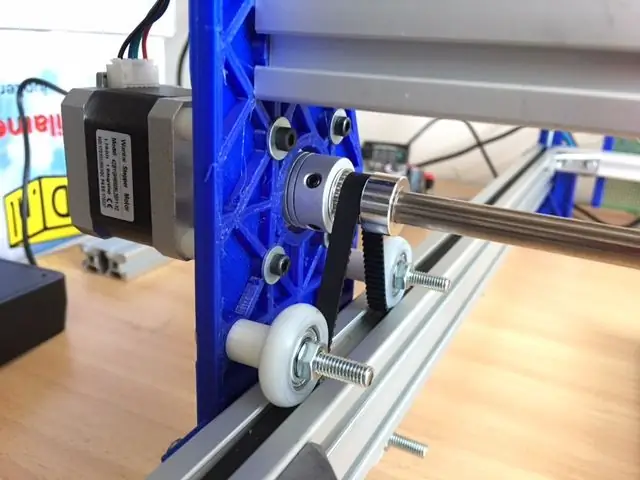

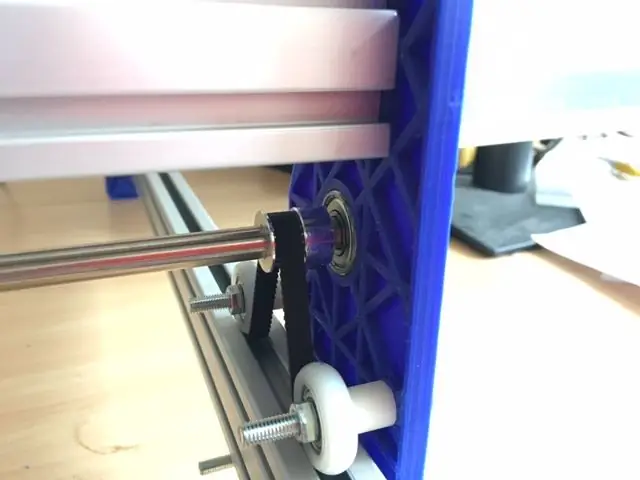

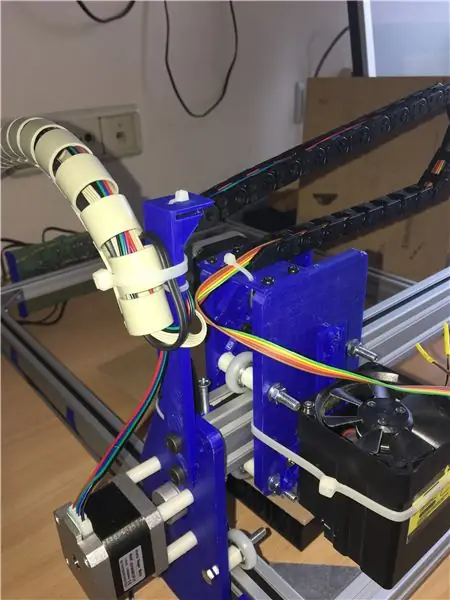

Trinn 8: Axel og motor

- Bruk de 4 langdistansebussene til å bolt motoren på platen (du må finne ut riktig lengde for boltene, det avhenger av hvor dype hullene i motoren er)

- sette lageret på plass

- skyv 8mm akselen gjennom lageret og sett samtidig 8mm remskivene og den 5mm-8mm fleksible aksekobleren på aksen

- fest alt på plass slik at tannhjulstennene er nøyaktig over sporet på rammen

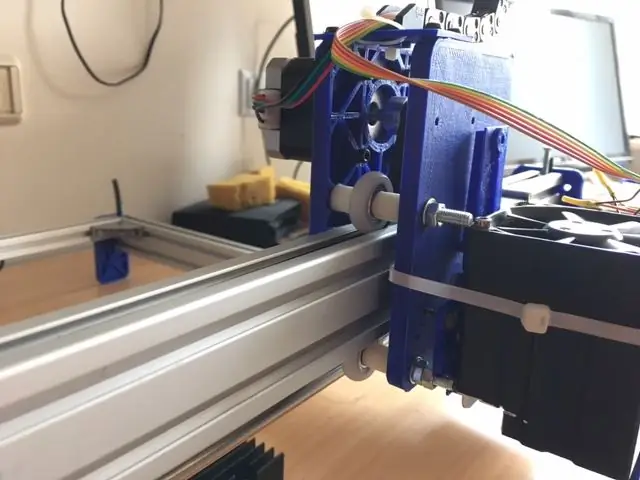

Trinn 9: Laser/motorholderen og beltene

Laser-/motorholderen:

- Skriv ut "LE3 laser_motor holder"

- Trykk "LE3 belteholder 20x40 ramme"

- Bor ut belteholderne på 3,2 mm og bank 4 mm tråd i hullene

- bor hullene i laser/motorholderen til passende diametre. De ekstra hullene på lasersiden er for mouting av en universell lasermonteringsplate jeg ikke har designet ennå.

- monter laser/motorholderen komplett

- midlertidig ta bort vognens 2040 -profil

- skyv profilen gjennom hjulene. Det er ok hvis du må presse ganske hardt for å sette profilen. Når jeg holder rammen vinkelrett på bakken, selv med motoren montert, vil ikke tyngdekraften bevege laser/motorholderen.

- sette en belteholder på begge sider

- sett profilen med laser/motorholderen tilbake igjen.

På bilde. 1 kan du se hvordan det er satt sammen (bildet ble tatt på et senere tidspunkt. Jeg hadde glemt å lage et tidligere). Ikke glem skivene mellom bussene og hjulene! Ikke bry deg om laseren, dette er bare en testmontering.

Beltene. Først den i laserholderen:

- før beltet under hjulene og over remskiven som på bildet. 2

- før beltet på begge sider under belteholderne (pass på at du har nok beltelengde slik at du kan ta tak i et belte på begge sider)

- skyv belteholderen på den ene siden så langt som mulig til siden og fest bolten (det er ikke nødvendig å feste den veldig tett)

- gjør nå det samme på den andre siden og trekk samtidig i beltet slik at det blir en rimelig spenning mellom remskiven og hjulene

For de to beltene på vognen (bilde 3 og 4) gjør det samme, men med den forskjellen at du bare trenger å vende bort den ene foten (ta bort den øverste bolten og løsne den nederste) og sett inn to belteholdere på den ene side. Nå kan du skyve den andre under vognen til den andre siden. Sørg også for at vognen er helt i rette vinkler etter å ha spent de to beltene!

ps

Hvis du skriver ut belteholderne på et tidligere tidspunkt, kan du sette dem inn i rammen før montering

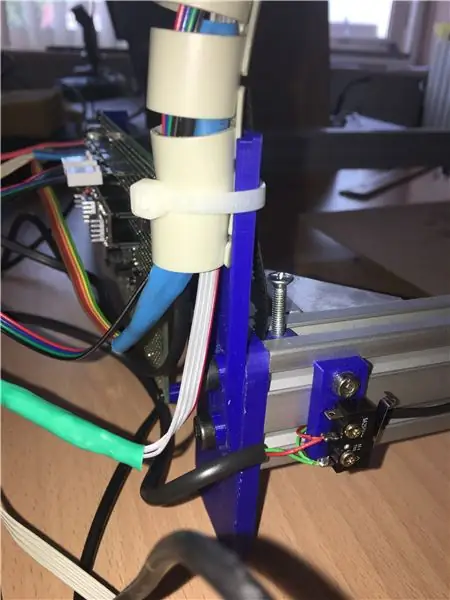

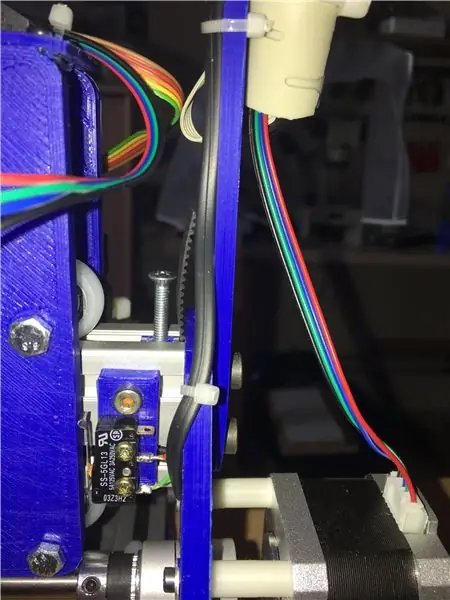

Trinn 10: Grensebryterne + holdere

Første trykk:

- LE3 Limit Switch monteringsplate 20x40 ramme

- LE3 kabelklips 20x40 ramme

På bilde. 1 og 2 ser du de monterte grensebryterne på hovedrammen. Avstanden mellom dem er ca. 45 cm (38 cm graveringsavstand + 7 cm tallerkenbredde)

På bilde. 3 og 4 grensebryterne på tverrliggeren, avstand: 36 cm (29 + 7). Etter montering, kontroller om bryterne sitter riktig (ingen mekaniske kollisjoner).

Alt mekanisk arbeid er stort sett gjort nå.

Du kan koble bryterne allerede og bruke kabelklipsene til å feste ledningene i de laterale rammesporene.

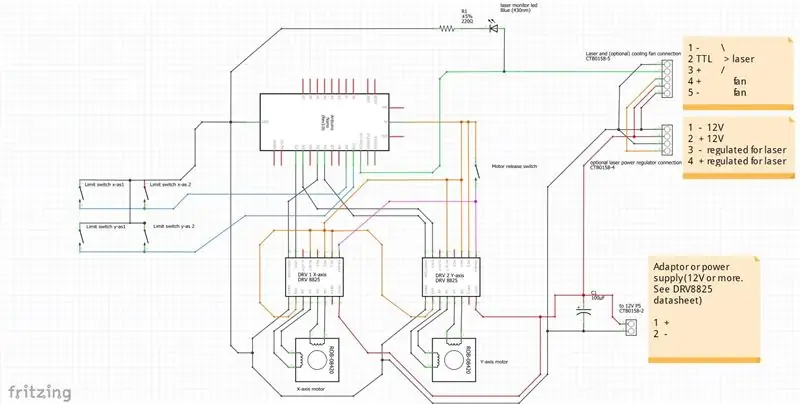

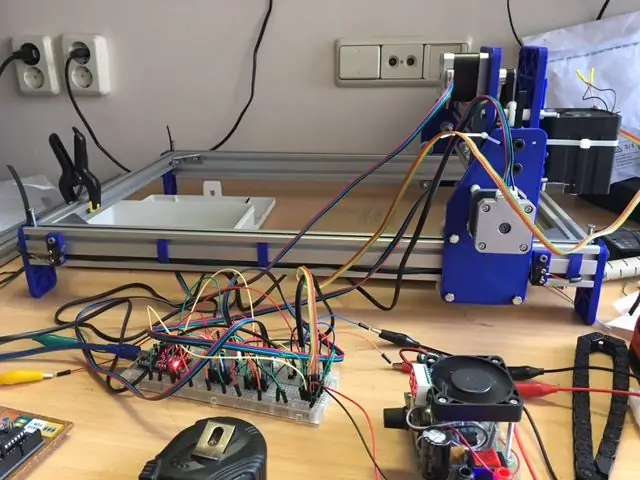

Trinn 11: Elektronikken

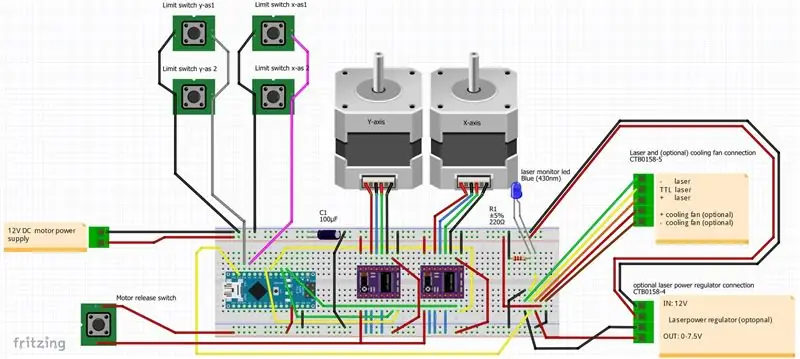

- Bilde. 1 viser skjematisk forbindelsene mellom delene

- Bilde. 2 hvordan tilkoblingene til brødbrettet skal være.

- Bilde. 3 og 6 brødbrettet i real live

- Bilde. 4 trådsiden av prototypebrettet jeg har laget

- Bilde. 5 delen side. Legg merke til alle kvinnelige topptekstforbindelser for Arduino, driverkortene og alle ledningstilkoblingene. Disse tilkoblingene gjør det lettere å bytte brett (når det er nødvendig).

Jeg har designet moutning -bremser for prototypebrettet på 9x15 cm, slik at du kan feste brettet til 2020 -profilen. Disse bremsene er en del av "LE3 -kabelfestene og PCB -feste" -utskriftsfilen (bilde 7 og 8).

Det er 3 tilkoblinger på hvert førerkort for å kontrollere trinnoppløsningen: M0, M1 og M2. Med disse tilkoblingene kan du bestemme trinnoppløsningen avhengig av hvordan du kobler disse til +5V. Der har jeg laget på prototypebordet jumperlinjer for hver av de 3 linjene på de to dykkerne. De er i de gule sirklene på bildet. 5.

Med disse hopperne kan du enkelt angi trinnoppløsningen:

M0 M1 M2 Oppløsning

- lav lav lav Full

- høy lav lav Halv

- lav høy lav 1/4

- høy høy lav 1/8 (dette er innstillingen jeg bruker og er tegnet på bildene)

- lav lav høy 1/16

- høy høy høy 1/32

Hvor høy betyr: koblet til +5V (lukket jumperlinje).

Du vil ikke finne disse hopperne på brødbrettet eller skjematisk, men du får ideen og kan implementere dem selv om nødvendig.

Du kan utelate disse hopperne og stille trinnoppløsningen permanent til ønsket trinnoppløsning. Til nå har jeg ikke endret jumperinnstillingene: 1/8 oppløsning fungerer fint!

Du finner heller ikke bryteren på bildet. 5 (øverste høyre hjørne). Denne bryteren jeg har implementert bytter mellom D12 og D11 på Arduino -kortet for styring av laseren, hhv. M03 og M04 (Gcode). Men jeg finner ut at med de riktige programmene trenger du ikke bruke M03 lenger, så jeg må la det stå utenfor planene. I stedet er TTL -linjen direkte koblet til D11 (M04).

Ps.

Vær oppmerksom på at på skjemaene var de to kontaktene (5 ledninger og 4 ledninger) nødvendige for meg fordi jeg hadde bygd lasersystemet mitt selv med en separat kjølevifte. Men hvis du har en lasermodul og du ikke vil regulere strømmen til laseren. Du trenger bare de tre øvre linjene i 5 -ledningskontakten, og strømmen skal komme fra strømforsyningen som følger med laseren din.

Trinn 12: Programvare

Brukte programmer for formålet med denne instruerbare:

- GRBL, versjon 1.1 (arduino -bibliotek)

- LaserGRBL.exe, program for å sende skiver eller vektorgrafikk til graveren/kutteren

- Inkscape, vektortegningsprogram

- JTP Laser Tool V1.8, plugin nødvendig for Inkscape for å lage en Gcode -fil for LaserGRBL

- Notisblokk ++

På internett kan du finne mye informasjon om hvordan du installerer, laster ned og bruker disse programmene.

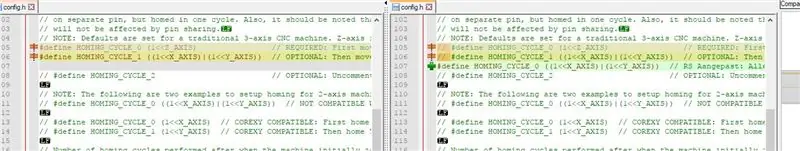

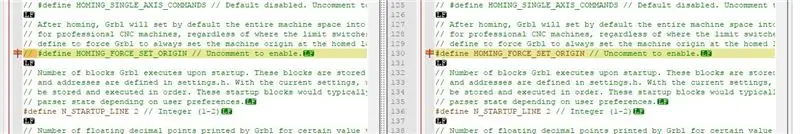

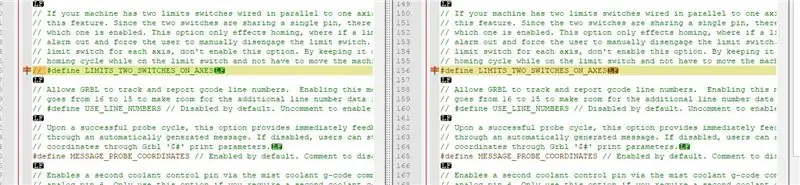

Det første du må gjøre er å endre config.h -filen til GRBL -biblioteket:

- etter nedlasting av GRBL v1.1, åpne config.h med Notepad ++ (du finner config.h i katalogen GRBL)

- finn linjene du ser på bildet. 1, 2 og 3 og endre dem i henhold til høyre del av bildet (til venstre på bildene ser du de originale linjene og høyre de endrede)

- lagre filen

Last nå GRBL -biblioteket inn i Arduino nano -kontrolleren:

- koble Arduino til PCen

- start Arduino -programmet

- velg Sketch

- velg Importer bibliotek

- velg legg til bibliotek

- gå til katalogen din der GRBL ligger, og klikk (ikke åpen) på GRBL -katalogen (katalogen der du endret config.h -filen)

- klikk på åpne

- Ignorer meldingen bla bla bla som ikke er tatt, og lukk Arduino -programmet

- Gå til katalogen… GRBL/eksempler/grblUpload og start grblUpload.ino

- nå starter Arduino -programmet og kompilering begynner. Når du er ferdig, ignorer du meldingen om for lite minne og lukker Arduino -programmet.

På dette stadiet er Arduino -kortet lastet med GRBL og innstillingene for Homing og grensebryterne er riktige.

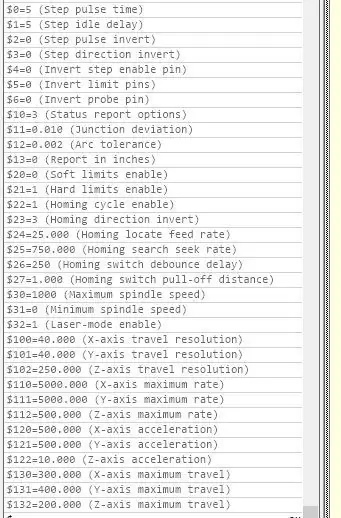

Nå må du la GRBL på Arduino -brettet vite hvilke hastigheter, dimensjoner etc. som er nødvendige for å få graveren til å gå.

- koble Arduino til PCen

- Start laserGRBL.exe

- klikk på tilkoblingsknappen (ved siden av feltet for overføringshastighet)

- skriv $$ i kommandofeltet send (under fremdriftsfeltet) og trykk [Enter]

- Endre verdiene i henhold til listen på bildet. 4. Bare skriv inn linjene som må endres i kommandofeltet send (under fremdriftsfeltet). For eksempel: skriv inn $ 100 = 40 [Enter]

- Gjenta dette for at linjen skal endres.

- Etter det kan du skrive $$ igjen for å se, eller alle sjansene er riktige

Mens du utfører testkjøringen, se nedenfor, må du også justere mengden Ampere som går til motorene. Du kan snu den lille trimmeren på begge trinnstavlene for å gjøre det, men koble brettet fra strømmen før du gjør det. Last ned og les trinnvis datablad! Juster trimmerne trinn for trinn til motorene går jevnt og aldri mister et trinn. Trimmerne på brettene mine er ca 3/4 svingt til høyre.

Nå kan du testkjøre graveren for å se, eller alle bevegelsene fungerer ok, og veldig viktig !, hvis grensebryterne fungerer. Hvis en grensebryter er aktivert, går maskinen i en feilstilstand. I laserGRBL kan du lese hvordan du løser det programvarebaserte, $ x eller noe slikt, og nå kommer motorfrigjøringsbryteren til nytte: i feil tilstand er sannsynligvis en av bryterne fortsatt aktivert, nå trykker du på motorfrigjøringsbryteren og trekk ønsket vogn litt bort fra bryteren for å slippe den. Nå kan du "reset" og "homing" maskinen.

I utgangspunktet er du nå klar for din første kalibreringskjøring.

Trinn 13: Kalibrer

Følgende fremgangsmåte er et utdrag av en del av min "Rask, skitten og billig lasergraver" som kan instrueres og kan være til hjelp hvis du har avvik i målingene av graveringsutgangen

For kalibreringen av $ 100 (x, trinn/mm) og $ 101 (y, trinn/mm) gjorde jeg følgende:

- Jeg fylte ut verdien 80 eller så for både $ 100 og $ 101

- så tegner jeg en firkant av en gitt størrelse, sier 25 mm i Inkscape og begynner å gravere **

- Det første resultatet skal ikke være en firkant med riktig størrelse, 25x25mm.

- Start med x-aksen:

- la oss si at A er verdien du vil ha for $ 100 og B er verdien av $ 100 (80) og C er verdien i Inkscape (25), og D er verdien du måler på den graverte firkanten (40 eller så)

- deretter A = Bx (C/D)

I dette eksemplet er den nye verdien for $ 100 (A) 80x (25/40) = 80x0, 625 = 50

Det samme kan du gjøre med y-aksen ($ 101).

Resultatet er ganske nøyaktig. Hvis du bruker nøyaktig de samme motorene, beltene og remskivene for x- og y-aksen, skal verdiene på $ 100 og $ 101 være de samme."

** Hvis du lager et kalibreringsfelt i Inkscape, bruker du JTP Laser Tool V1.8 -pluginet for å lage en (vektor) Gcode -fil som du kan laste inn i laserGRBL. Sørg for at du fyller ut M04 for å slå på og M05 for å slå av laseren i JTP Laser Tool V1.8 -plugin!

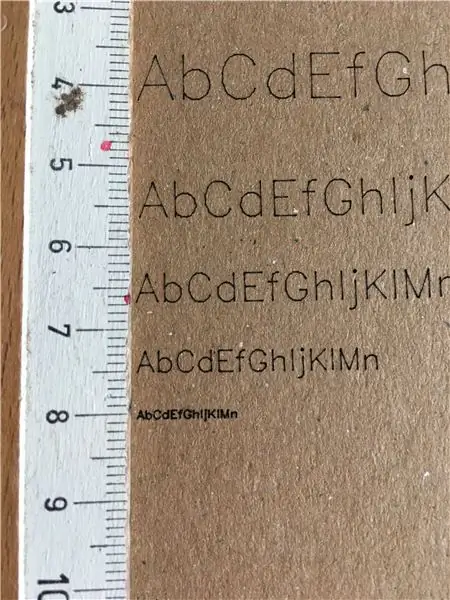

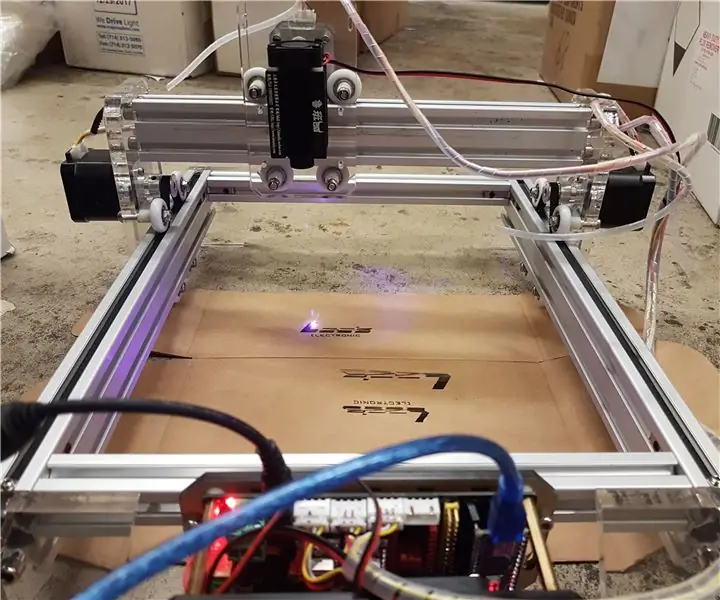

Trinn 14: Klar

Hvis alt gikk bra, har du nå gravert et kvadrat med en størrelse på nøyaktig 25 mm.

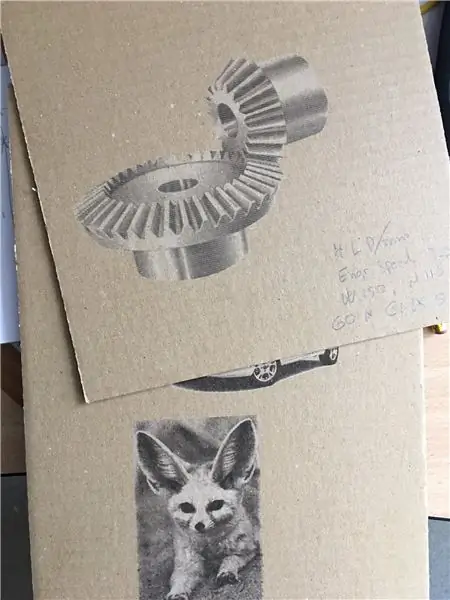

Nå kan du gravere/klippe alt du liker: gråtonebilder, vektortegninger, mønstre å klippe osv. Og det med stor nøyaktighet!

bilde 1, de nederste tegnene er veldig små (avstanden mellom to linjer på linjalen er 1 mm)

bilde 2, noen første gråskala -resultater.

bilde. 3, ganske nøyaktig!

Videoen viser graveren på jobb.

Trinn 15: Siste trinn

Nå fungerer alt fint. Du kan begynne med å finjustere utstyret med kabelførere og en fin PCB. Jeg har laget noen kabelføringsfester som du kan skrive ut og bruke til å feste kabelførere (utskriftsfil "LE3 kabelfester og PCB -feste").

Hvis du bruker kabelførere, er de 1 meter lange motorkablene ikke lange nok, og du må kjøpe lengre kabler eller lage forlengelser (det var det jeg gjorde). På bildene ser du hvordan jeg brukte kabelførerne (og festene). Og for å være ærlig, gjør kabelføring det mye enklere å gravere fordi du ikke trenger å være redd for brente traukabler eller kabler som sitter fast mellom deler etc.

Jeg håper at denne instruksen er inspirerende for deg og også er en kilde til informasjon for å lage en lasergraver. Jeg har opplevd mye moro med å designe og bygge den, og jeg vet at du bør gjøre det når du bygger denne tingen.

Lykkelig bygge!

Anbefalt:

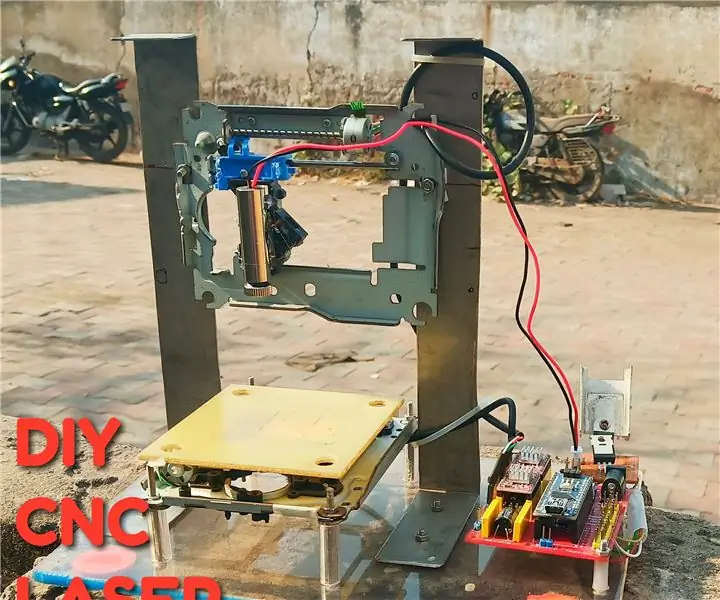

CNC 500mW lasergraver: 9 trinn

CNC 500mW lasergraver: Laget av: David Tang Denne guiden vil lede deg gjennom monteringen og oppsettet av CNC 500mW lasergraver fra Lee's Electronics Components. Alle delene som brukes i denne veiledningen er inkludert i settet, og noen reservedeler kan kjøpes i

DIY Mini CNC lasergraver .: 19 trinn (med bilder)

DIY Mini CNC lasergraverer: Dette er en instruks om hvordan jeg remikset min gamle CNC lasergraverer og laget en stabil versjon av en Arduino -basert laser CNC -graver og tynn papirskærer ved bruk av gamle DVD -stasjoner og ved bruk av 250mW laser. Gammel versjon av My CNC: https: //www.instructables

DIY billig og solid lasergraver. 15 trinn (med bilder)

DIY billig og solid lasergraver: I denne instruksjonene vil jeg vise deg hvordan jeg har laget min egen DIY lasergraver for veldig billig. Også de fleste delene er enten berget fra gamle ting eller er veldig billige. Dette er et veldig interessant prosjekt for enhver elektronikkhobbyist. Denne graveren m

Slik demonterer du en datamaskin med enkle trinn og bilder: 13 trinn (med bilder)

Slik demonterer du en datamaskin med enkle trinn og bilder: Dette er en instruksjon om hvordan du demonterer en PC. De fleste grunnkomponentene er modulære og fjernes lett. Det er imidlertid viktig at du er organisert om det. Dette vil bidra til å hindre deg i å miste deler, og også i å gjøre monteringen igjen

Mini CNC -lasergraver og laserskrivemaskin: 18 trinn (med bilder)

Mini CNC lasertregraver og laserpapirkutter: Dette er en instruks om hvordan jeg lagde en Arduino -basert laser CNC tregraver og tynn papirkutter med gamle DVD -stasjoner, 250mW laser. Lekeområdet er maks 40 mm x 40 mm. Er det ikke morsomt å lage en egen maskin av gamle ting?