Innholdsfortegnelse:

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:23.

- Sist endret 2025-01-23 15:02.

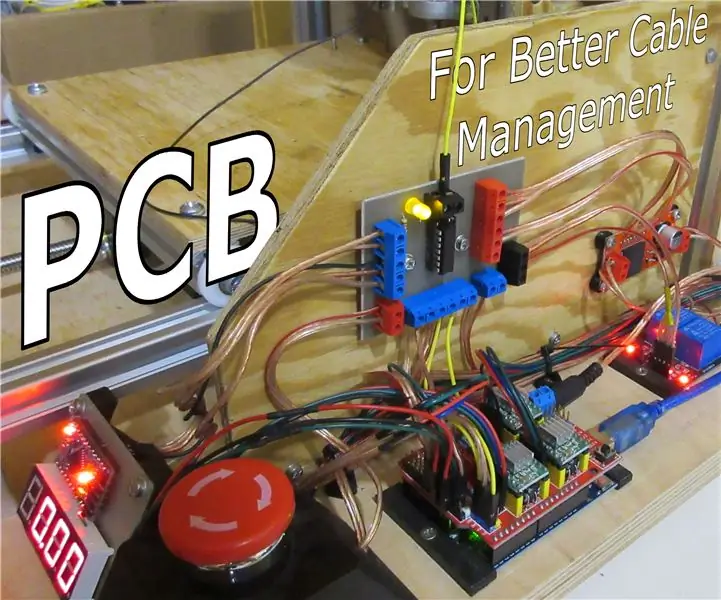

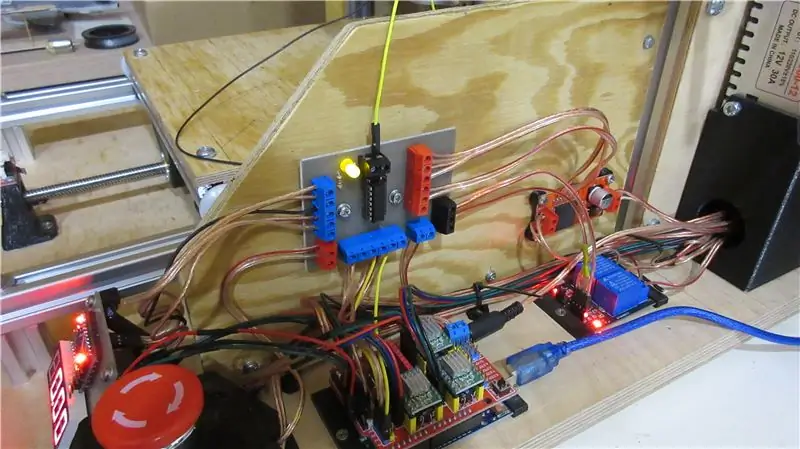

For en stund siden har jeg laget en tilpasset stasjonær CNC -kvern. Siden da har jeg oppgradert den med nye komponenter. Sist gang har jeg lagt til en andre Arduino med 4 -sifret skjerm for å kontrollere RPM på spindelen min ved hjelp av PID -sløyfe. Jeg måtte koble den til det primære Arduino -kortet med 5 ledninger, slik at de kan kommunisere. Men under min første test brøt jeg en motorstyring, så jeg har kjøpt en ny, kraftigere. Den hadde også ytterligere 5 ledninger jeg måtte koble til. På dette tidspunktet ble +5V -pinnen på hovedkortet delt i 4 separate tilkoblinger, og jeg hadde bare ikke lyst til å dele ledningen igjen. Så jeg har gjort noe annet.

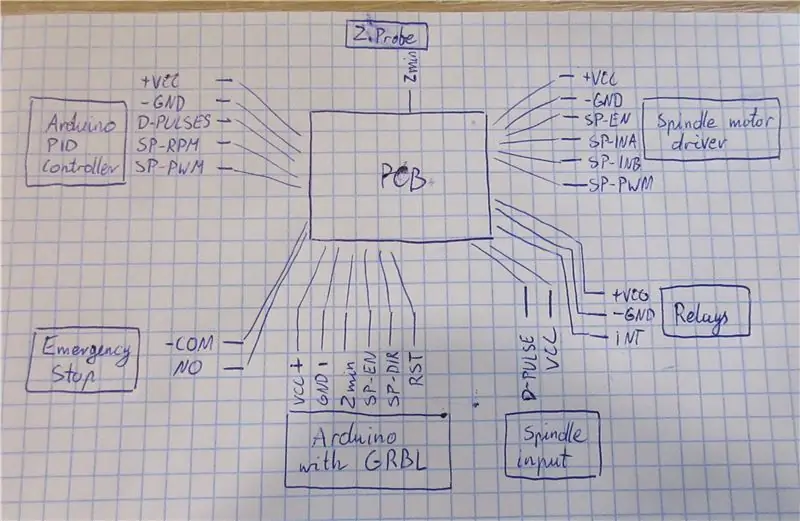

Trinn 1: Skisse tilkoblinger

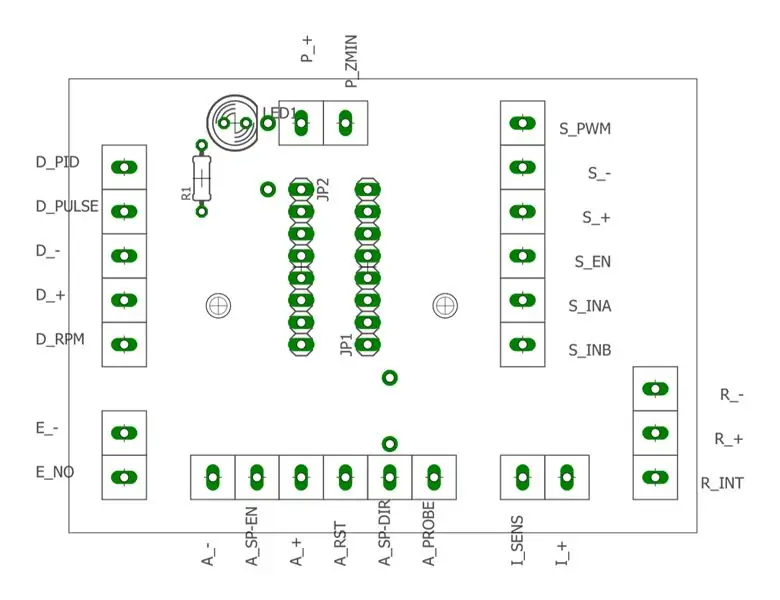

Jeg har skissert alle tilkoblingene som var nødvendige (unntatt motor- og ende -ledninger fordi de går rett til GRBL -kontrolleren og ingen andre steder). Jeg har også gjort noen endringer i allerede eksisterende tilkoblinger - nødstoppet nullstiller nå også hoved Arduino, og den bruker bare den normalt åpne kontakten, der den tidligere brukte både NO og NC for å kontrollere et relé. Med den nye motorstyringen ble tilkoblingen til reléer også forenklet.

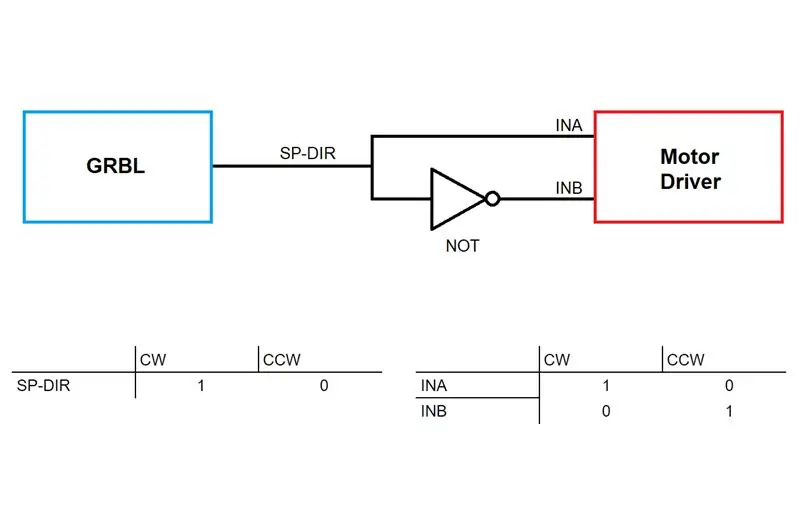

Trinn 2: Problemer med tilkoblinger

Den forrige motorstyringen jeg brukte var et enkelt brett med optokobler og en mosfet. Den kunne bare spinne spindelen i én retning, så det var ikke nødvendig å bruke retningspinnen. Den nye er litt mer komplisert. Den har pinner kalt INA og INB, og avhengig av om jeg vil rotere med eller mot klokken må jeg trekke en av dem til VCC. Det høres ikke så komplisert ut, problemet er at GRBL bare har en pinne kalt SP-DIR (spindelretningspinne) som trekkes til VCC for bevegelse med klokken og til GND for bevegelse mot klokken. Jeg vet ikke om dette kan endres inne i GRBL (det er litt for komplisert program for meg), så jeg har gjort dette med et annet metid.

Jeg har nettopp lagt til en IKKE logisk gate inn i skjematikken som vil invertere SP-DIR-signalet og sette det til INB. Derfor, når DIR -pinnen er høy, er INA også høy (de er koblet sammen) og INB er invertert til lav (CW), og når DIR er lav, er INA også lav og INB er høy (CCW).

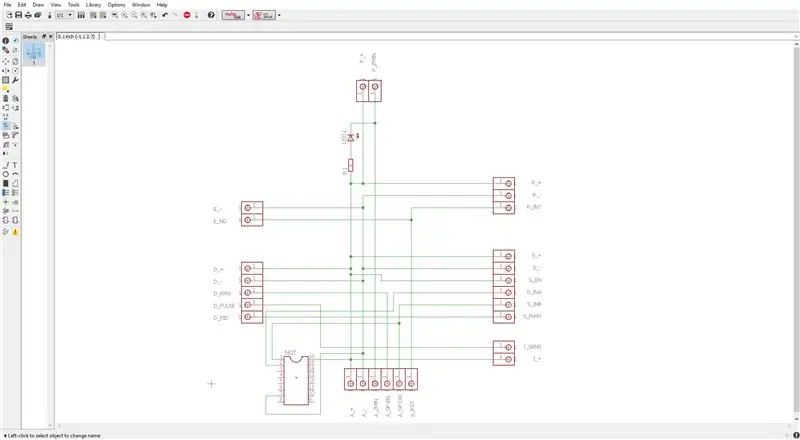

Trinn 3: Smart, men ikke så enkelt design

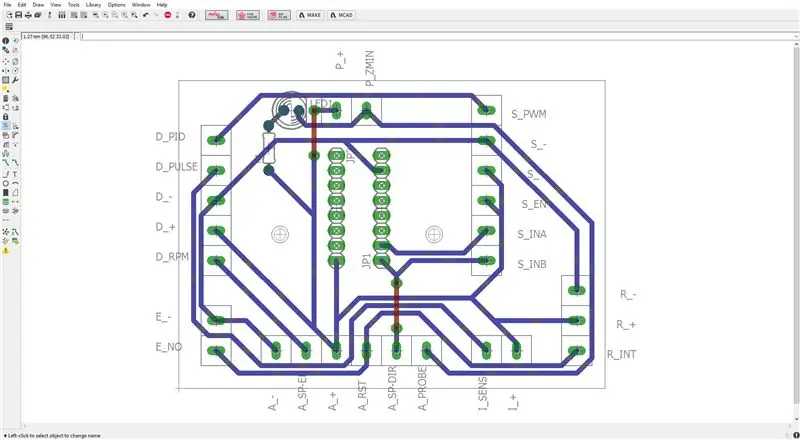

Så har jeg designet en PCB i Eagle som hadde alle nødvendige tilkoblinger inni. Men med så mange ledninger var det ikke så enkelt.

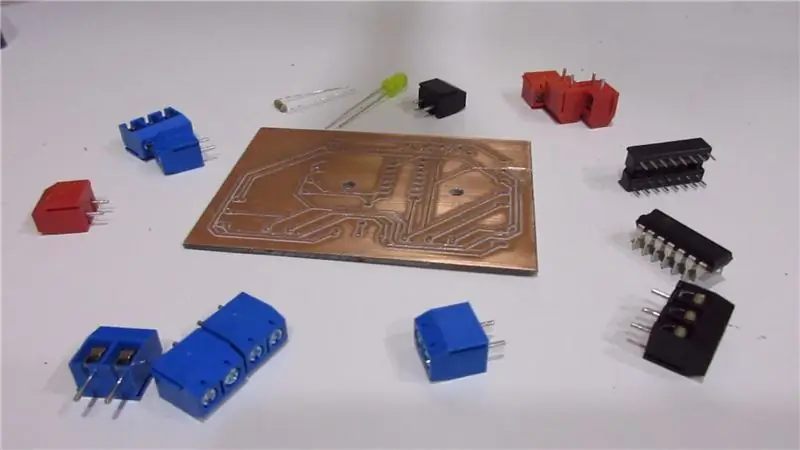

For det første har jeg laget et tilpasset Eagle -bibliotek for terminalblokkene mine. Det er veldig enkelt, det er i utgangspunktet bare en vanlig pinne, bare større - 5,08 mm (0,2 ) avstand.

Jeg ville fres det på CNC, og det var derfor jeg ønsket at det skulle være et ensidig brett. Men med 26 rekkeklemmer og noen interne tilkoblinger til logikkport var det en vanskelig oppgave å designe den. Det kan gjøres, men med mange hoppetråder. Det er grunnen til at alle rekkeklemmer (i Eagle) bare er en enkelt pinne. På denne måten kan jeg flytte dem rundt i Board -arbeidsområdet og unngå å bruke ledninger. Ulempen er at plasseringen av noen forbindelser virker tilfeldig. For eksempel ser du på bunnen er det GND, deretter SP-EN og deretter VCC, noe som er veldig uvanlig. Men på denne måten kan jeg redusere antall jumper -ledninger til bare 2, og det er lettere for meg å lage PCB.

Terminalblokkens navn er også spesielle. De var gruppert, så for eksempel A står for Arduino, så alle skrueterminaler kalt A_ bør plasseres på bunnen av brettet fordi Arduino med GRBL er plassert under PCB.

Til slutt har jeg også lagt til en enkel LED for å indikere Z -sondestatus.

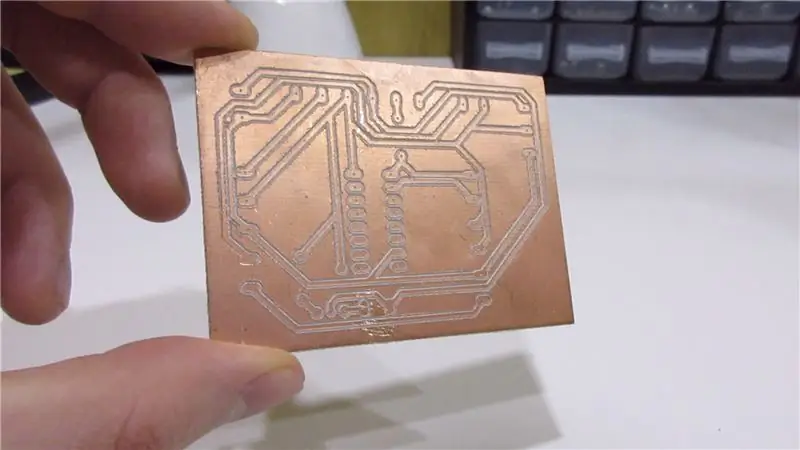

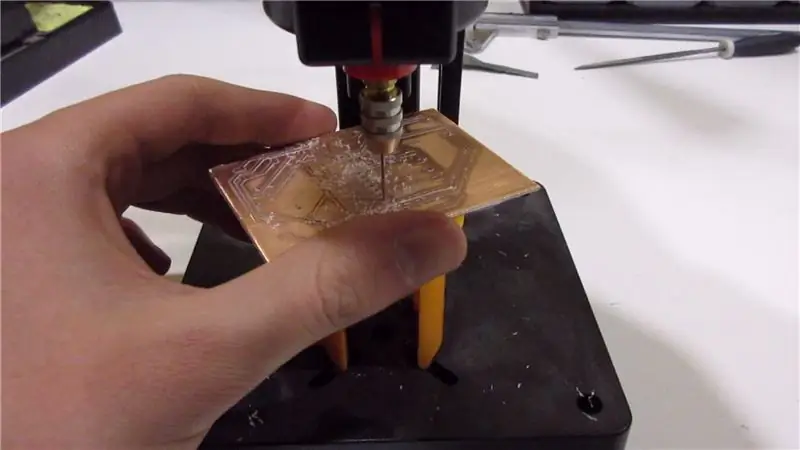

Trinn 4: Lag styret

Som jeg sa før, har jeg frest brettet på min DIY CNC, boret hullene og loddet alle komponentene. Det var ikke noe spesielt med prosessen, noe som gjorde PCB som alle andre.

Hvis du ikke har en CNC, kan du lage kretskortet ved hjelp av en termotransfermetode eller bestille det fra en profesjonell produsent.

Ikke glem å sjekke alle tilkoblingene med multimeter for å finne og fikse eventuelle feil.

Trinn 5: Koble alt sammen

Et av de siste trinnene var å plassere det ferdige kretskortet i maskinen og koble til alle ledningene. Jeg har skrevet ut et lite skjema for å hjelpe meg med å koble hver ledning der den skal være. Etter nok en gang å ha sjekket tilkoblingene var det klart for testing!

Anbefalt:

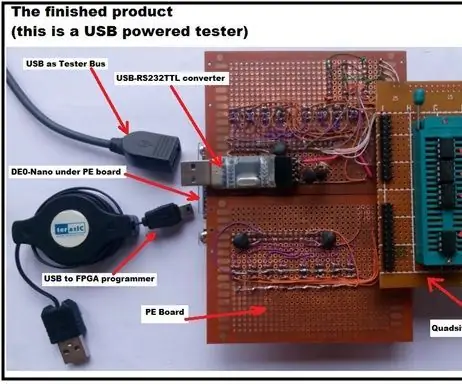

Renegade-i (programmerbar IC-tester som føles som den virkelige tingen): 3 trinn (med bilder)

Renegade-i (programmerbar IC-tester som føles som den virkelige tingen): THE MILLION DOLLAR DREAM. Har du noen gang drømt om å ha din egen IC-tester hjemme? Ikke bare en gadget som kan teste IC, men en "programmerbar" maskin som føles som et av flaggskipsproduktene til de største aktørene i semikon -testindustrien, lykkes

ANTIDISTRAKSJON: Smarttelefonholderen som hjelper deg med å fokusere: 7 trinn (med bilder)

ANTiDISTRAKSJON: Smarttelefonholderen som hjelper deg med å fokusere: Vår ANTiDISTRAKSJON -enhet er rettet mot å avslutte alle former for mobil distraksjon i perioder med intens fokus. Maskinen fungerer som en ladestasjon som en mobil enhet er montert på for å lette et distraksjonsfritt miljø

Arduino Mega RJ45 -plugger for kabelbehandling: 5 trinn

Arduino Mega RJ45 -plugger for kabelhåndtering: Arduino Mega har tonnevis med pins - det er en stor grunn til å kjøpe en, ikke sant? Vi vil bruke alle disse pinnene! Kabling kan imidlertid raskt bli et spaghetti -rot uten kabelbehandling. Vi kan konsolidere ledninger ved å bruke Ethernet -plugger. Datapinnene på

Mountainbike -hjelper for hemiplegipasienter: 4 trinn

Mountainbike-hjelper for hemiplegipasienter: Hemiplegiapasienter er mennesker som lider av en høyre- eller venstresidig (delvis) lammelse, noe som får dem til å ha færre styrke og grep. For disse menneskene er det veldig vanskelig å terrengsykle, ettersom de har vanskelig for å ta tak i rattet

Bærbar kabelbehandling: 16 trinn (med bilder)

Bærbar kabelhåndtering: Forbrukerelektronikk bor i hverdagens personlige rom, miniatyrisering gir dem mobilitet og selvinneslutning. Dette er en henvendelse om håndtering av bærbare ledninger. Både forbruker- og profesjonell elektronikk gjelder her, selv om emnet vil