Innholdsfortegnelse:

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:24.

- Sist endret 2025-01-23 15:02.

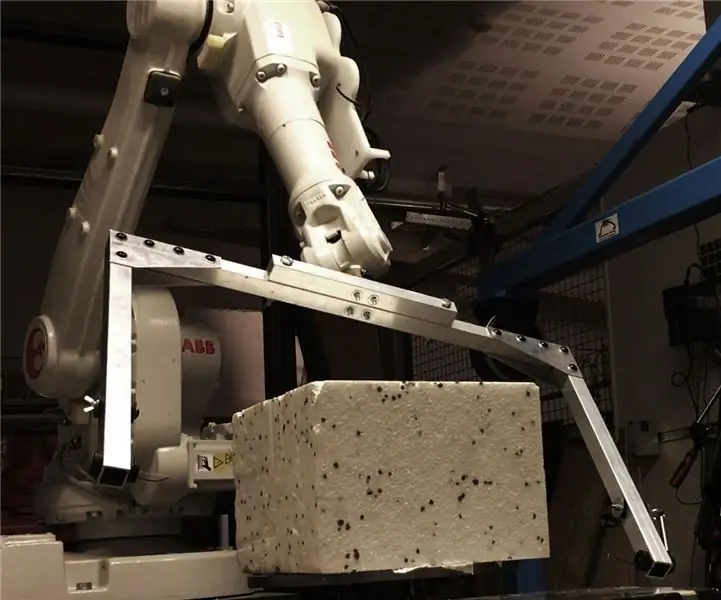

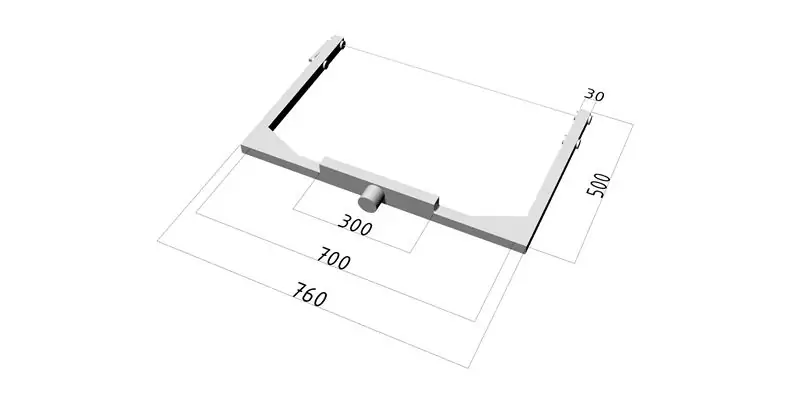

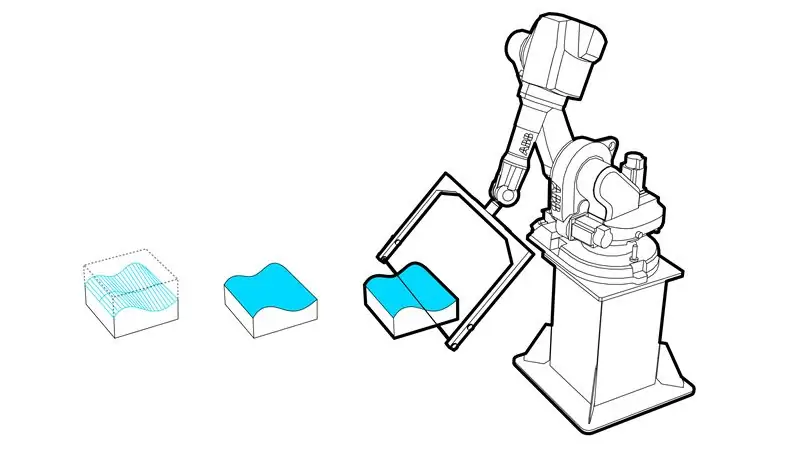

Som en del av avhandlingsprosjektet mitt på KADK i København har jeg utforsket varm trådkutting og robotproduksjon. For å teste denne fremstillingsmetoden har jeg laget et hettrådsfeste for robotarmen. Ledningen måtte strekke seg over 700 mm, men materialet hadde motstått kraften ved å trekke ledningen gjennom skummet og være lett nok til robotens maksimale nyttelast på 10 kg. Aluminium ble valgt på grunn av det høye forholdet mellom styrke og vekt. Verktøyet veier bare 2,5 kg og er bygget for å være modulært, slik at hvis det er nødvendig med en større eller mindre bredde eller lengde senere, kan deler byttes inn ved å skru av muttere og bolter som holder det sammen.

Trinn 1: Materialer

Materialer

- 30x30mm firkantet aluminiumsrør, 2 meter lengde

- 2 mm aluminiumsplate, 100x300 mm

- 5 mm kryssfiner, 50x150 mm

- 2 x 10 mm bolter (for området som festes til robotarmen)

- 10 x 4 mm bolter (for hjørnespenne)

- 1 x 4 mm bolt (for å feste vingemutteren som fester tråden)

- Øyebolt (for å feste fjæren som fester den varme ledningen)

- Mutter som er tilpasset boltene

- Vingemutter (for å feste den varme ledningen)

- Skiver som er tilpasset bolter

- Vår

- Isolert kobber elektrisk kabel, 5 meter lengde

-0-30V DC / 0-16 Amp strømforsyning (eller lignende)

- 'Schunk' manuell verktøyveksler (eller annen robotverktøyveksler)

Verktøy:

- Multi Axis Robotic Arm (ABB, KUKA etc) med maks nyttelast over 2,5 kg

- Metallklippemaskin eller båndsag

- Pillar Drill (en boremaskin kan også fungere) med en rekke bor fra 2 mm til 10 mm

- Sirkelsag som er egnet for skjæring av metall

3D -modell:

- Du kan finne en nedlasting for en.3dm -filmodell av designet nedenfor, dette kan åpnes i Rhino 3D eller AutoCAD

Trinn 2: Skjæring

Aluminiumsslangen må være dimensjonert for å matche målingene ovenfor, eller du kan tilpasse dette til dine egne formål. Slangen kan kuttes med en sirkelsag som er egnet for metall, jeg anbefaler å bruke et blad med hardmetall. For å gjøre det lettere å kutte kan du smøre aluminiumet ditt med etanol. For å lage hjørnestagene kan du kutte denne formen ut av aluminiumsplaten ved hjelp av en metallskjæremaskin eller båndsag som er egnet for metall.

Trinn 3: Boring

For å finne plasseringene til hullene du skal bore, kan du se monteringsbildet, plasseringen av hullene og den spesifikke størrelsen på slangen kan variere etter bruk. Du kan bruke en søylebor eller vanlig motorbor. Jeg ville måle og merke hullplasseringen med blyant først. Deretter vil jeg råde deg til å lage en "hul" ved hjelp av et senterhull og en hammer for å lage et lite innrykk for å lede borekronen til riktig sted mens du borer. Du bør også vurdere å bruke et smøremiddel som etanol for å gjøre det lettere å kutte.

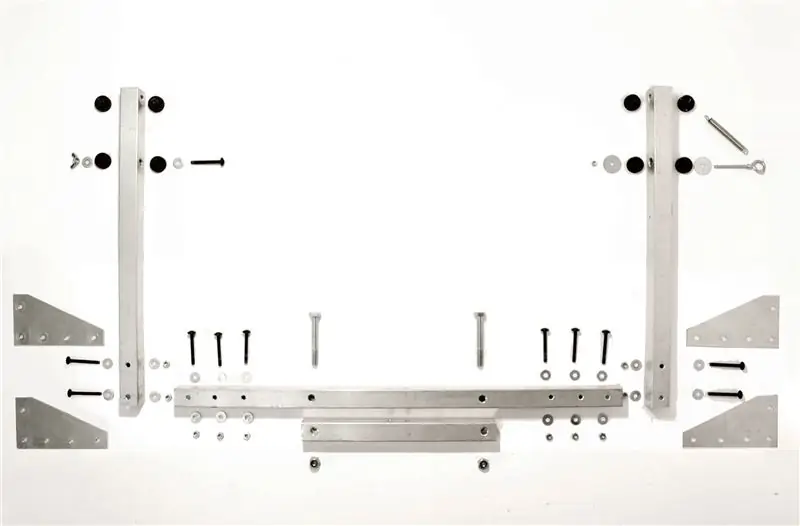

Trinn 4: Montering

Plasseringen av hullene dine og den spesifikke størrelsen på brikkene kan variere, men det viktige er å ha minst to bolter gjennom hvert stykke aluminiumsrør ved hjørnestagene og de to rørdelene som kobles til robotarmen. Jeg vil anbefale å bruke skiver for å øke kraftfordelingen mer likt, noe som vil gjøre verktøyet ditt mer robust og også redusere toleranser og øke bearbeidingsnøyaktigheten.

Det er viktig å isolere den varme ledningen fra verktøyets struktur, slik at du kan bruke sekvensen av delene som er vist ovenfor for å gjøre det. Min metode involverte laserskjæring av kryssfinerplugger, men du kan også bruke propper fra en vinflaske eller annet ikke -ledende materiale til lignende effekt. Pluggene huser en øyebolt med en fjær i den ene enden og vingemutter i den andre, disse brukes til å feste den varme ledningen på plass. Når du bruker en varm trådkutter, utvides tråden, så det er viktig å ha en fjær for å stramme den løse ledningen. Kabler for å forsyne den varme ledningen kan være pent plassert inne i aluminiumsslangen, så sørg for å skyve disse gjennom før du bolter verktøyet sammen.

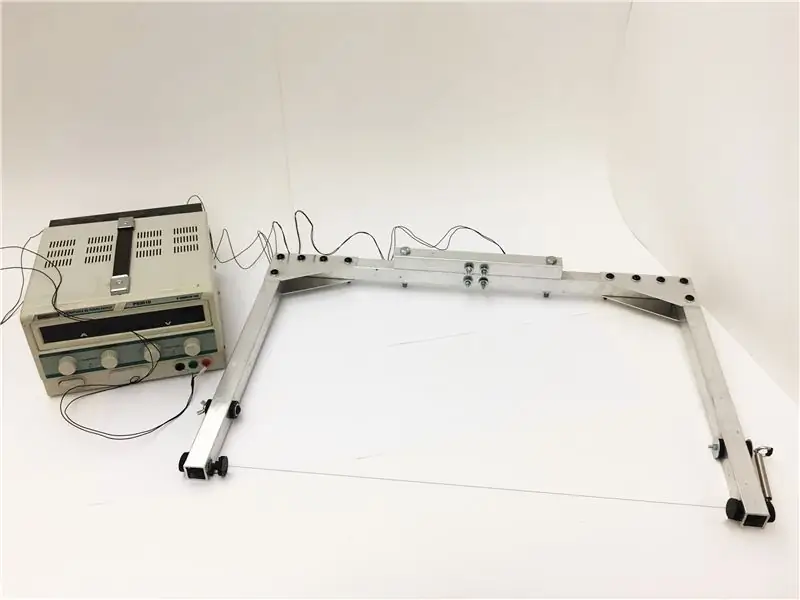

Trinn 5: Testing

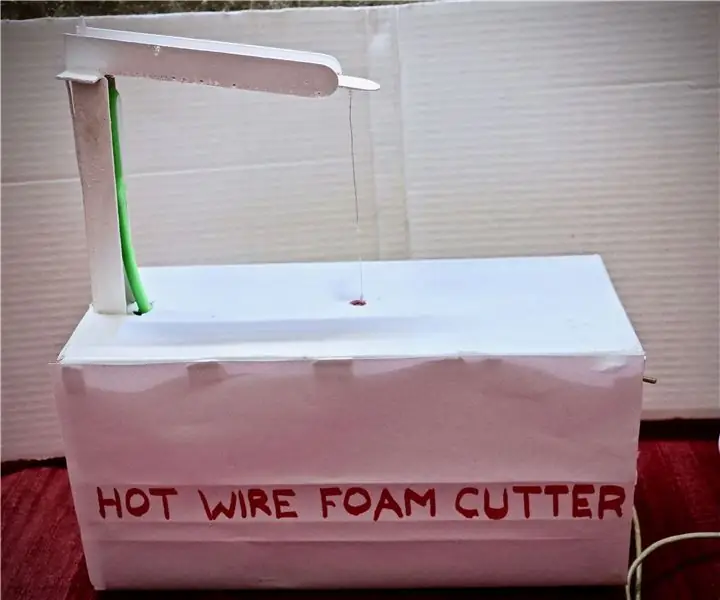

For ledningen jeg har brukt 0,25 mm nikromtråd på grunn av sin høye resistivitet, kan du prøve andre ledninger som rustfritt stål eller constantan. For å teste den varme trådkutteren, må du koble kablene til strømforsyningen, slå den på og skru spenningen sakte opp. Du bør kunne lukte på at ledningen varmes opp, når den virker varm nok kan du bruke et skumstykke for å se om den skjærer seg gjennom. Hvis det gjør det, godt gjort! Hvis ikke, prøv å justere innstillingene på strømforsyningen eller vurder å prøve en annen ledning.

Trinn 6: Verktøysti

ABB 1600 robotarmen ble programmert i Rhino med Grasshopper ved hjelp av 'Robots' plug-in av Vicente Soler. Med plugin-modulen kan du lage verktøybaner som kan lastes inn på robotmaskinvaren. Skriptet som er opprettet tar 2 kurver og deler punktene langs kurven og tegner linjer mellom disse punktene. Linjene i mellom er områdene der den varme ledningen vil passere gjennom, høyere inndelinger i punkter på kurvene vil skape en høyere trohet på overflaten.

Trinn 7: Maskinering

Etter at verktøybanen er eksportert fra Grasshopper kan vi laste den opp til robotarmen ved hjelp av RobotStudio av ABB (dette vil være annerledes hvis du bruker et annet merke av robotarm). Ved programmeringen av verktøysbanen ble det funnet at inn- og utgangsbevegelser inn og ut av skummet skulle være vinkelrett på overflaten for å skape et jevnt snitt. Det ble også funnet at en skjærehastighet på 12 mm per sekund med 30 volt som driver trådtemperaturen ville skape et jevnt og konsistent kutt, men denne kombinasjonen av hastighet og trådtemperatur ville bli dempet for forskjellige materialstørrelser.

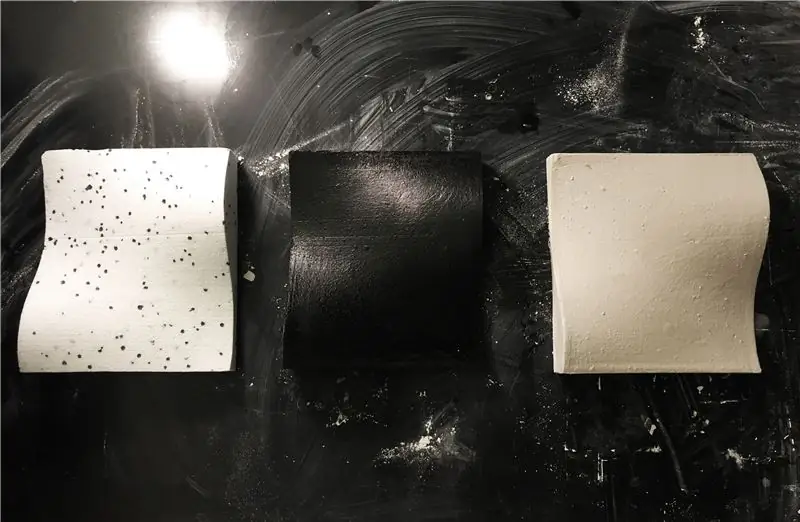

Trinn 8: Støping (valgfritt)

Det er mange bruksområder for dette verktøyet, men i forbindelse med studiene har jeg brukt skumbitene som former, så her er en ide om hva du kan bruke dette verktøyet til. Skumstykket ble brukt som en form for å lage et panel av gips. Dette skumstykket ble bundet med MDF og G-klemmer, deretter ble gips hellet i formen og tørket. Panelet dempes deretter og kan enten tørkes eller settes i en ovn for å tørke raskere. Panelet kan males, behandles eller etterlates som det er.

Anbefalt:

Hot Wire Foam Cutter: 6 trinn

Hot Wire Foam Cutter: Hvordan lage din egen Hot Wire Cutter

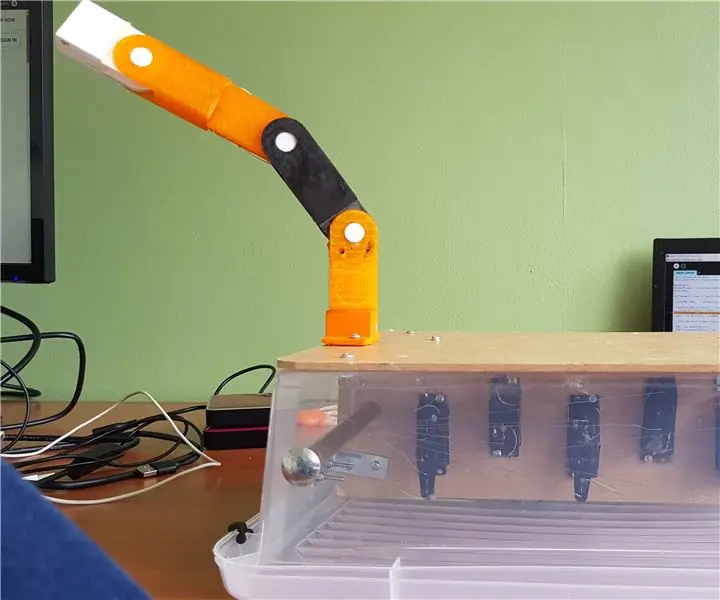

Wire Controlled Robot Arm: 31 trinn

Wire Controlled Robot Arm: Dette er en opplæring i hvordan du lager en robotarm kontrollert av ledninger. Fordelen med å bruke ledninger er at armen din er lettere og at du kan ha alle motorene i bunnen av armen, noe som gjør bygging og vedlikehold enklere. Her er en video av armen

D4E1 PET Cutter (Artmaker02): 9 trinn (med bilder)

D4E1 PET Cutter (Artmaker02): Hva gjør denne flaskekutteren? Denne maskinen kutter resirkulerte plastflasker (PET) i ringer eller spiraler med en oppvarmet kniv i et trygt kabinett som kan brukes trygt av alle. Hvorfor gjorde vi dette og hvem er det for? Vi er en gruppe industrielle D

Slik endrer du Standard Hot Wheels til R/C Hot Wheels: D: 6 trinn (med bilder)

Slik endrer du Standard Hot Wheels til R/C Hot Wheels: D: Siden jeg var liten, elsker jeg Hot Wheels Cars. Det ga meg inspirasjon til å designe fantasybiler. Denne gangen overgikk de seg selv med Star War Hot Wheels, C-3PO. Imidlertid vil jeg ha mer enn bare å skyve eller reise på et spor, jeg bestemte meg: "L

Wire Wrapping Wire Stripper: 4 trinn (med bilder)

Wire Wrapping Wire Stripper: Dette er en Wire Wrapping Wire stripper som kan resultere veldig nyttig for å bygge prototyper. Den bruker kutterblad og vekten har blitt produsert med rimelige prototyp PCB. Det er veldig økonomisk og enkelt å bestille PCB for prosjekter hjemme