Innholdsfortegnelse:

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:24.

- Sist endret 2025-01-23 15:02.

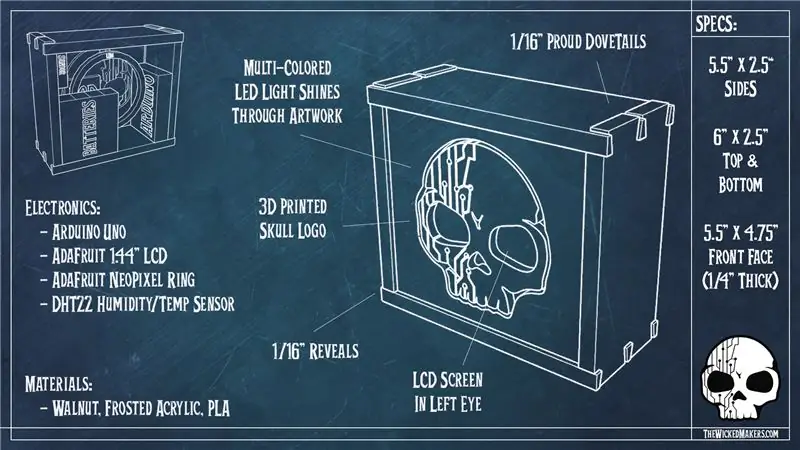

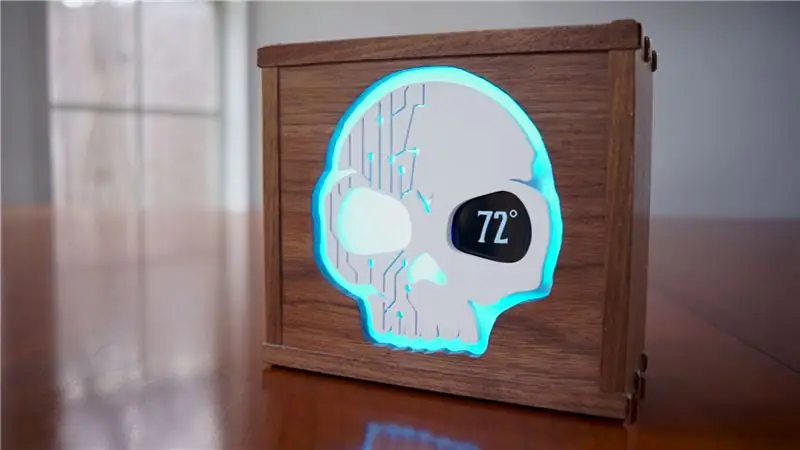

Vi bor i Sentral -Texas, og gjennom det meste av året får vi massive svingninger i fuktigheten i butikken vår. Som trearbeidere kan dette være tøft på visse prosjekter, så vi bygde en Arduino-drevet 'Shop Sensor' for å gi oss en visuelt tiltalende måte å se hvordan fuktigheten endres! Den er laget av valnøtt og har svalehale -snekker, og ettersom fuktigheten endrer seg, skifter fargen på belysningen over fargespekteret. Den har også en LCD -skjerm i et av øynene som viser temperaturen i rommet.

En av våre favoritt ting er å kombinere fint trebearbeiding med teknologi, og dette var et veldig morsomt prosjekt der vi gjorde nettopp det.

Dette prosjektet har litt trebearbeiding, noe elektronikk og litt 3D -utskrift.

Hvorfor er fuktighet viktig i trebearbeiding?

Det enkle svaret er at tre reagerer på endringer i fuktighetsinnholdet i luften ved å ekspandere og trekke seg sammen. Selv etter at det er helt tørt og selv med finish på det, fortsetter nesten alt tre å "bevege seg". Dette kan trekke leddene fra hverandre, føre til at skuffer ikke passer, og andre stygge ting. For å lære mer om dette fenomenet, anbefaler vi et Google -søk!

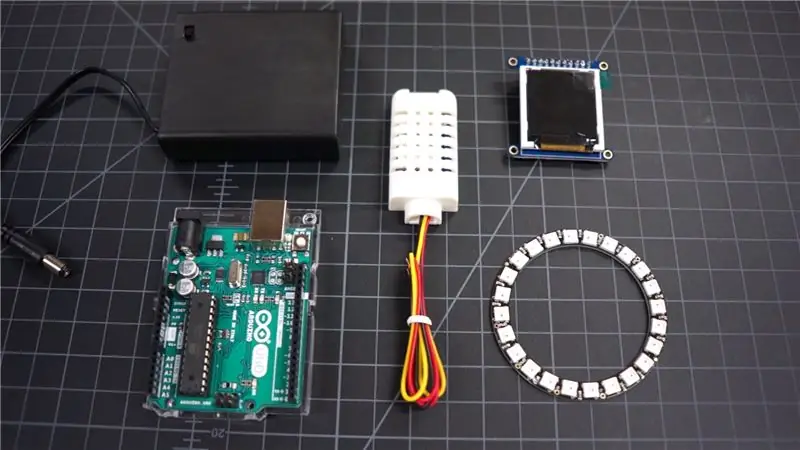

BRUKTE KOMPONENTER:

- Arduino Uno

- Adafruit Neopixel Ring

- Adafruit 1,44 "LCD -skjerm

- DHT22 fuktighetssensor

- 4x AA batteripakke

- Mini-SD-kort

BRUKTE VERKTØY:

- 3D -skriver

- Ruter

- Verktøykniv

- Fil

- Klemmer

- Loddejern

- Lodding

- Varm limpistol

- Målebånd

- Blyant

- Meisel

- Merkemåler

- Høvler (ikke nødvendig)

- Skjøter (ikke nødvendig)

- Båndsag (ikke nødvendig)

- Bordsag (ikke nødvendig)

- Rotary Tool / Dremel (ikke nødvendig)

- Drill Press (ikke nødvendig)

MATERIALER:

- Valnøtt (trekasse)

- Frostisk akryl (lett diffusor)

- PLA (3D Printed Skull Logo)

- Tre lim

- Superlim

- Hot Lim

- Blue Painters Tape

- Dobbeltsidig Scotch Tape

- Shellac

Trinn 1: Case: the Wood

For å bygge saken brukte vi Walnut som er mørk brun/grå løvtre. Hvorfor valnøtt? Det er lett å jobbe med, vi hadde noen, og det ser generelt fantastisk ut … noe som gjør det til et godt valg for dette! Trenger du å bruke valnøtt? Nei! Du kan bruke alle tresorter til dette.

Freseprosessen for valnøtten var først å flate og rette den på skjøten, sage noen mindre 3/8 tykke biter på båndsagen, og deretter plane dem til endelig tykkelse ved hjelp av tykkelsesplaneren.

Har du ikke dine egne freseverktøy? Ingen bekymringer! Du kan kjøpe tømmer som allerede er i den tykkelsen du vil bruke, og hoppe over denne første delen

Med valnøtten frest flat, rett og til vår endelige tykkelse, rippet vi den til den endelige bredden på bordsagen og krysser den deretter til den endelige lengden.

Resultatet av denne prosessen var fire stykker som alle var helt flate, rette og akkurat den størrelsen vi ønsket. Siden vi skjærer svalehaler, vil det å ha stykker i perfekt størrelse gjøre det mye lettere senere. Hvis brikkene ikke er like store eller ikke er firkantede, passer svalehalene ikke godt sammen.

Trinn 2: Saken: Dovetails

Som vist på bildene og videoen, er en svalehale en ledd der to stykker kommer sammen ved hjelp av en svalehaleformet tenon, kjent som "halen", som passer inn i et lomme mellom to "pinner". Det er en utfordrende og morsom joint å lage. De ser også UTROLIG ut.

Du trenger ikke bruke svalehaler til dette … men … utfordre deg selv … prøv det

Vi begynte med å måle størrelsen og plasseringen av våre pins og haler på brettene. Vi bruker deretter en jig på bordsagen for å lage våre kutt.

(Jiggen vi bruker er fra Fine Woodworking magazine, og den er veldig enkel å lage. Det er en fantastisk video på YouTube som viser deg hvordan du lager den. Du kan finne den ved å søke i "Table saw svalehaler" på YouTube.)

Den første jiggen har bordsagbladet vinklet til omtrent 10 grader for å kutte halene, og deretter har den andre jiggen bladet tilbake til 90 grader, men vinkler arbeidsstykket i samme vinkel som før og fjerner avfallet. Vi bruker et flatt toppblad for dette, og hvis vi gjør det riktig, bør dette passe rett fra bordsagen ….

Vel … Det gjorde de ikke.:)

Vi måtte gjøre noen justeringer ved hjelp av en meisel og en smart bruk av skrapstykker for å skjule problemene, men de kom bra ut til slutt.

Du kan se flere detaljer om denne delen i videoen i trinn 1

Trinn 3: Saken: Montering

Etuiet har en åpen rygg og fronten sitter pent inne i et 1/8 "dypt" stoppet "spor. For å kutte sporet brukte vi en ruter.

Det kalles et "stoppet" spor fordi det ikke går helt fra den ene enden til den andre. Den starter halvveis inn og ender rett før du kommer til kanten. (Se bilder.)

I dette tilfellet, hvis sporet hadde gått helt til slutten, ville det ha stukket gjennom svalehalene, og du ville se det tydelig. Siden vi ikke ønsket det, brukte vi et stoppet spor.

Toppen var laget av noen 1/4 tykk valnøtt og revet og krysset i størrelse. Derfra gjorde vi vår første tørre passform og alt så bra ut!

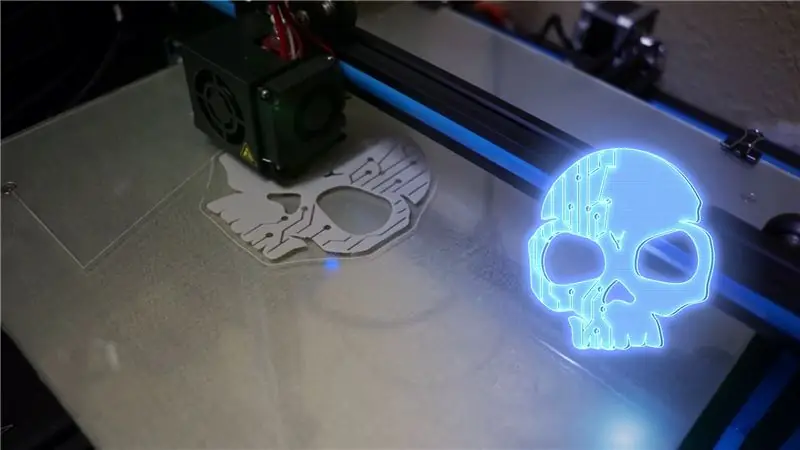

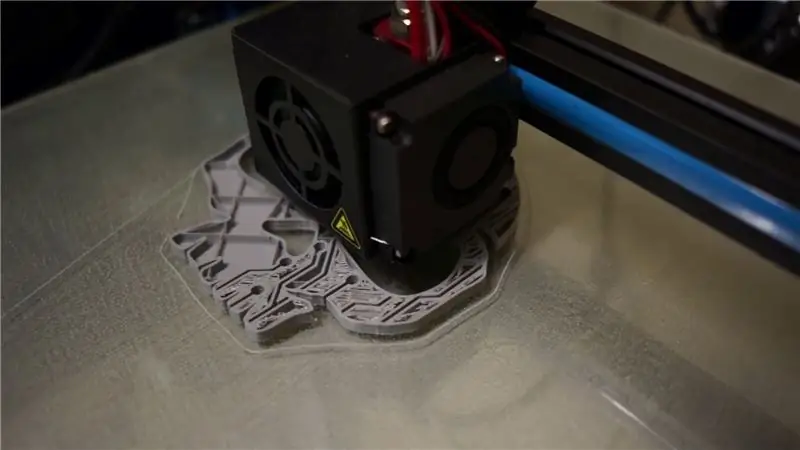

Trinn 4: Skallen

Ideen med forsiden av saken var å ha et kutt i form av logoen vår og få lyset til å skinne gjennom det bakfra. Først prøvde vi å rute skallen -logoen fra et treverk, men … det var en katastrofe. Så vi bestemte oss for å 3D -skrive ut skallen og male den hvit, noe som ble flott!

Vi har også 3D -trykt en kontur som er litt større enn skallen, brukte dobbeltsidig tape for å feste den til forsiden, og brukte deretter en skarp kniv for å spore omrisset inn i treverket. Med den skarpe og definerte "knivlinjen" brukte vi deretter ruteren til å fjerne avfallet i midten. Vi brukte en 1/16 "rett ruter og gikk utrolig sakte med å rute ut til linjen.

For siste detalj brukte vi en liten håndfil og renset bort eventuelle verktøymerker eller tapte flekker.

Derfra limte vi opp treskuffen, og når limet var tørt, avfaset vi svalehaler og kanter på saken med en meisel og et håndfly.

Trinn 5: Light Diffuser og Shellac Finish

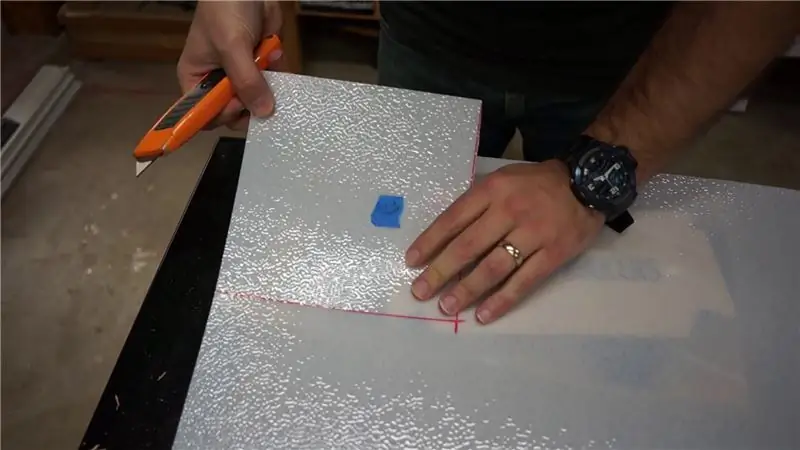

Bak skallen skulle det være et stykke frostet hvit plast. Dette var her for å "diffundere" lyset bak det for å hjelpe det med å spre seg mer og se bedre ut. Vi fant et lite ark av plasten i den store eskebutikken og skar ut et stykke for å passe i saken vår.

Vi gjorde først en test for å sikre at det kom til å se bra ut og alt var fantastisk! Vi var ikke 100% sikre på at denne plasten ville spre lyset ordentlig, men det gjorde det heldigvis.

Deretter brukte vi litt dobbeltsidig tape for midlertidig å holde 3D-utskriften av skallen på plass slik at vi kunne få posisjoneringen av venstre øye. Dette kom til å bli erstattet med en LCD -skjerm, så vi trengte å fjerne plasten. Vi brukte en markør for å markere området som skal fjernes og ryddet deretter bort avfallet ved å bore ut det meste på borepressen og deretter rydde opp linjen med en slipetrommel og roterende verktøy.

Før vi limte inn den frostede plasten, avsluttet vi saken med Shellac. Vi brukte 3 strøk og polerte den deretter med stålull og voks.

Når saken er ferdig inne og ute, kan vi bruke superlim for å feste plasten fra innsiden.

Trinn 6: Elektronikken

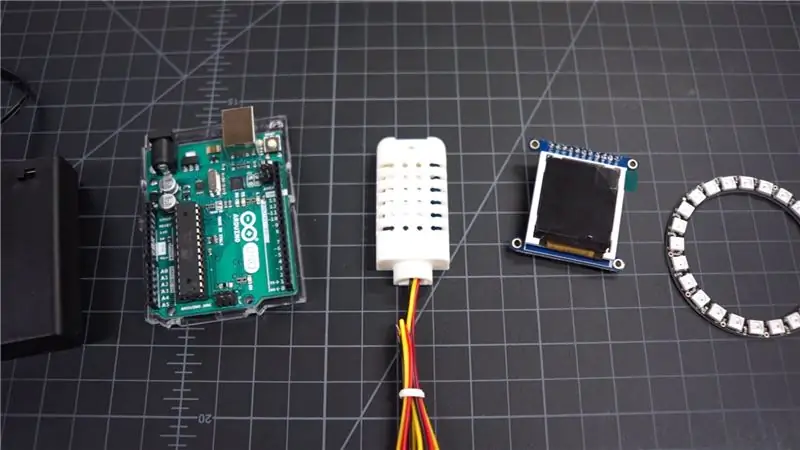

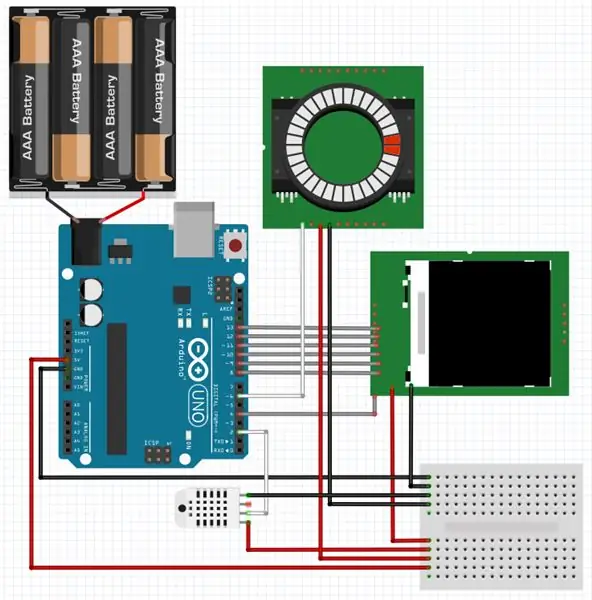

Komponentene vi trengte å installere var batteripakken (4x AA), fuktighets- og temp -sensoren, LCD -skjermen, lysringen og selvfølgelig Arduino Uno. Vi brukte mye tid på å "prototyper" for å se hvordan alt dette ville fungere, og når vi fungerte, måtte vi finne ut hvordan vi skulle passe det hele i trekassen. Vi hadde gjort noe av dette parallelt, slik at da vi bygde saken så visste vi hvor stor vi skulle gjøre den.

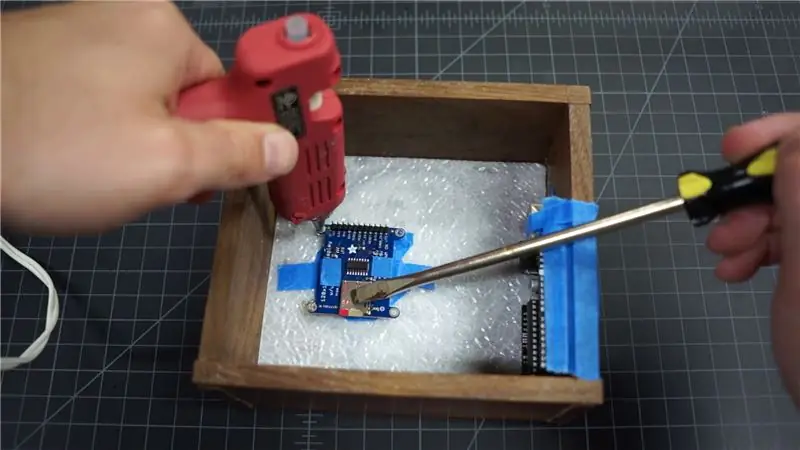

Vi brukte blå tape til å grove i posisjonen til komponentene og sikre at de passet, og brukte deretter varmt lim for å holde i LCD -skjermen og Arduino's plastikk på siden. Plastkassen/holderen er nyttig fordi vi kan trekke Arduino inn og ut om nødvendig.

Neopixel LED -ring ble varmlimt til batteripakken, fuktighetssensoren ble varmlimt øverst til venstre på trekassen, og deretter ble et lite brødbrett varmlimt til bunnen av trekassen som skulle fungere som et strømkryss.

Den eneste lodden vi måtte gjøre var for strøm, datainngang og jordledninger på Neopixel -ringen. Vi brukte også en varmepistol og noen krympeslanger for å hjelpe med å håndtere ledningene og holde dem på plass. Med lodding ferdig limte vi batteripakken på trekassen, noe som resulterte i at lysringen var nøyaktig sentrert og akkurat der den måtte være for å spre lyset riktig. (Hvis den er for nær plasten, sprer den seg ikke så mye at du mister noe av effekten.)

Batteripakken har en liten av/på -bryter, slik vi bytter strøm til prosjektet, så vi sørget for at det var tilgjengelig. Pakken åpnes også mot baksiden, slik at vi kan bytte batterier når det er nødvendig.

Derfra var alle komponentene klare for sluttledninger.

Programmeringen av Arduino var relativt enkel. Den sjekker temperaturen og viser den på skjermen. Den sjekker også fuktigheten og justerer fargen på lysdiodene basert på hvor fuktig den er. Det mest fuktige er når det er lilla, noe som betyr 95%+ fuktighet. Det er lilla altfor ofte … men det er sentrale Texas for deg!

Trinn 7: Resultatene

Som Jaimie nevner i videoen, tok dette prosjektet LANGT lengre enn vi trodde da vi startet det. Men, det ble virkelig flott. Den bor nå i butikken vår og gir oss et øyeblikk beskjed om hvor fuktig det er i butikken.

Av en eller annen grunn ELSKER vi å blande fint trebearbeiding og teknologi. Det er bare så gøy.

Vår favoritt med dette tverrfaglige prosjektet er at det minner oss om at når du blander kreativitet og en lidenskap for å lage fantastiske ting, er det virkelig ingen grense for hva du kan finne på og lage.

Nå … gå og lag noe!

Takk for at du leste! Vil du se mer av tingene våre?

Anbefalt:

Automatisk kjølevifte med servo og DHT11 temperatur- og fuktighetssensor med Arduino: 8 trinn

Automatisk kjølevifte ved hjelp av Servo og DHT11 temperatur- og fuktighetssensor med Arduino: I denne opplæringen lærer vi hvordan du starter & roter en vifte når temperaturen stiger over et visst nivå

DHT21 digital temperatur- og fuktighetssensor med Arduino: 6 trinn

DHT21 digital temperatur- og fuktighetssensor med Arduino: I denne opplæringen lærer vi hvordan du bruker DHT21 fuktighets- og temperatursensor med Arduino og viser verdiene på OLED -skjermen. Se videoen

DHT11 temperatur- og fuktighetssensor med Arduino: 5 trinn

DHT11 temperatur- og fuktighetssensor med Arduino: I dag skal jeg lære deg hvordan du bruker KY-015 temperatur- og fuktighetssensormodul som inneholder DHT11 temperatur- og fuktighetssensor. Hvis du foretrekker å lære av videoer, her er en videoopplæring jeg har laget !:

Temperatur- og fuktighetssensor (dht11) Grensesnitt med Arduino: 4 trinn

Temperatur- og fuktighetssensor (dht11) Grensesnitt med Arduino: Temperatursensor har et bredt bruksområde den brukes mange steder, et sted den fungerer som et tilbakemeldingssystem. Det er flere typer temperatursensorer tilgjengelig på markedet med forskjellige spesifikasjoner, noen temperatursensorer som brukes l

IOT trådløs temperatur- og fuktighetssensor med lang rekkevidde med node-rød: 27 trinn

IOT trådløs temperatur- og fuktighetssensor med lang rekkevidde med node-rød: Vi introduserer NCDs trådløse temperaturfuktighetssensor for lang rekkevidde, med opptil 28 miles rekkevidde ved bruk av en trådløs nettverksarkitektur. Ved å inkorporere Honeywell HIH9130 temperatur-fuktighetssensor overfører den svært nøyaktig temperatur og