Innholdsfortegnelse:

- Trinn 1: Design

- Trinn 2: Samle materialer

- Trinn 3: 3D -trykte komponenter

- Trinn 4: Konstruere rammen

- Trinn 5: Montering av boksene

- Trinn 6: Montering av aktuatorene

- Trinn 7: Lag bakplaten

- Trinn 8: Fest komponenter til bakplate og ledninger

- Trinn 9: Fest bakplaten til rammen

- Trinn 10: Kalibrering av servoene

- Trinn 11: Last opp koden

- Trinn 12: Fest skjermen

- Trinn 13: Fest topp- og bunndekselet

- Trinn 14: Ferdig klokke og sammendrag

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:22.

- Sist endret 2025-01-23 15:02.

Fusion 360 -prosjekter »

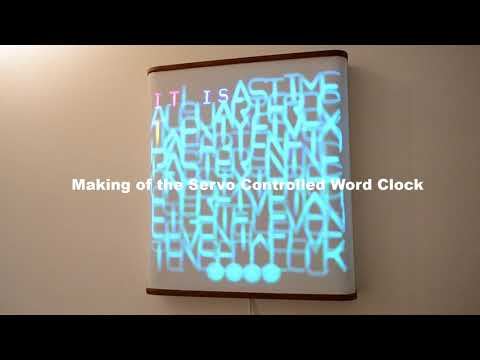

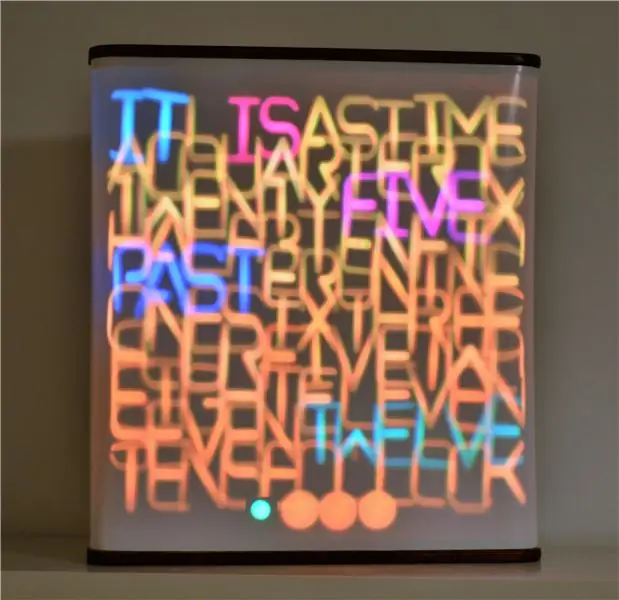

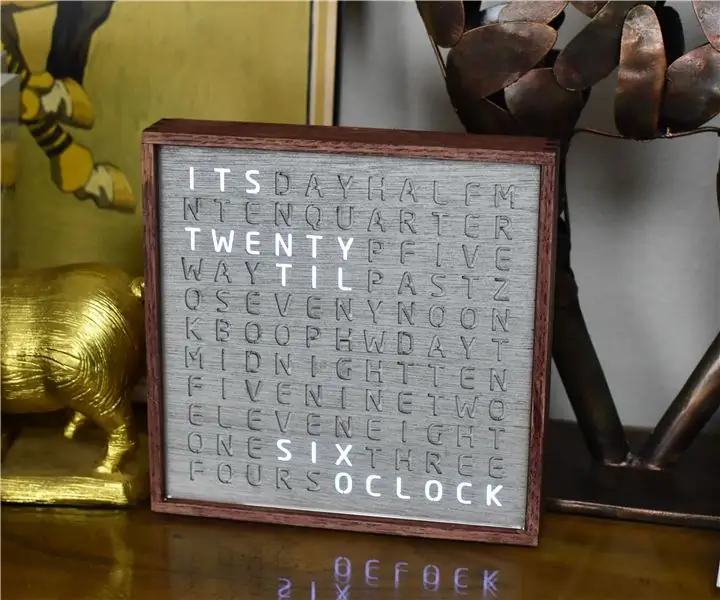

Hva har 114 lysdioder og kjører alltid? Som du kanskje vet er svaret et ordklokke. Hva har 114 lysdioder + 114 servoer og beveger seg alltid? Svaret er denne servokontrollerte ordklokken.

For dette prosjektet gikk jeg sammen med en venn av meg som viste seg å være et must på grunn av den store innsatsen til dette bygget. I tillegg komplementerte min elektroniske og hans mekaniske ferdigheter hverandre ganske bra. Ideen til denne tilpasningen av den populære ordklokken kom til oss mens vi lagde en vanlig julegave. Der la vi merke til at det også er mulig å projisere bokstavene bakfra på et hvitt ark. På den tiden var dette bare en løsning for å skjule vårt elendige håndverk siden vi endte opp med en masse bobler mens vi festet et vinylklistremerke med bokstavene på baksiden av en glassplate. Vi la da merke til at man kan oppnå interessante effekter når man bøyer arket siden bokstavene endrer størrelse og blir uskarpe. Dette fikk oss til å komme på ideen om å lage en ordklokke der bokstavene projiseres bakfra på en skjerm og kan flyttes frem og tilbake for å endre størrelsen på det projiserte bildet. Først var vi litt motvillige til å bygge dette prosjektet på grunn av kostnadene og innsatsen det tar når du vil flytte hver av de 114 bokstavene individuelt. Så vi slo med ideen om å lage en versjon der bare hvert ord som brukes til å vise tiden kan flyttes frem og tilbake. Etter å ha sett at Epilog -konkurransen kom på Instructables som ba om episke prosjekter, og også etter å ha funnet relativt billige servomotorer, bestemte vi oss for å gå hele veien og lage en skikkelig versjon der hver bokstav er individuelt kontrollert av en servo.

OBS: Dette er ikke en endagskonstruksjon!

For å gi deg en ide om innsatsen som var involvert i dette prosjektet, bør du vurdere følgende tall. Den ferdige klokken inneholder

- 798 individuelle 3D -trykte modeller (total utskriftstid ~ 200 timer)

- ~ 600 skruer + ~ 250 muttere og skiver

- ~ 500 ledninger (total lengde ~ 50 m). Teller ikke ledningene som allerede var festet til servoene.

Trinn 1: Design

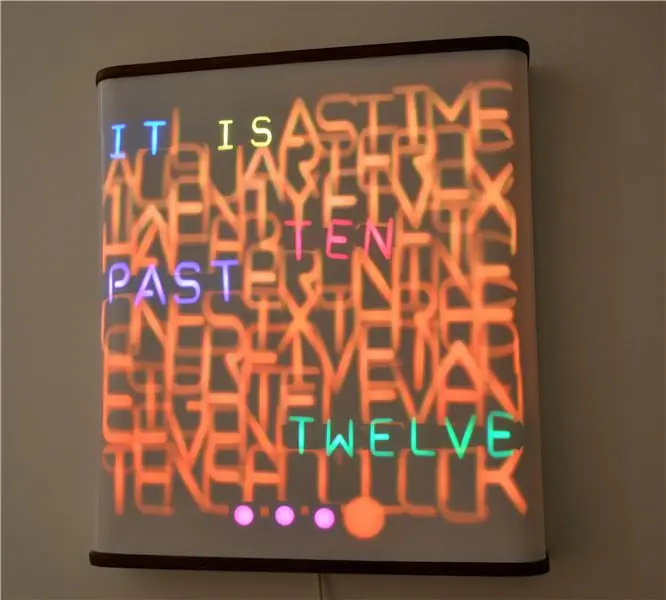

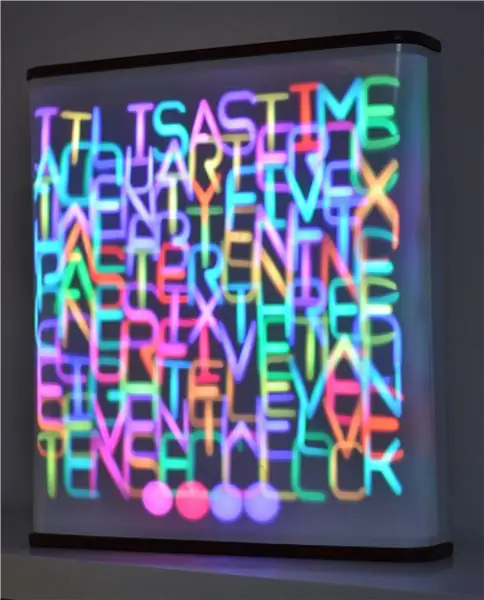

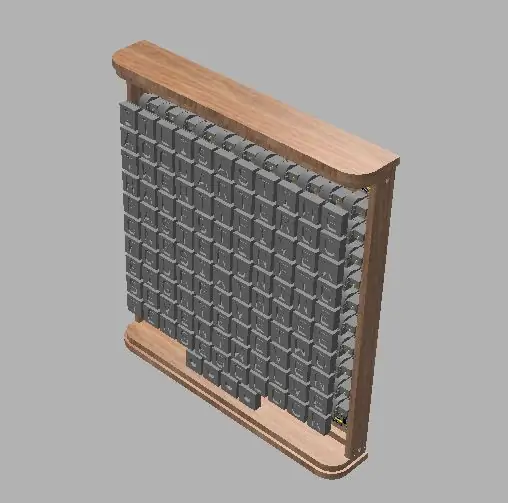

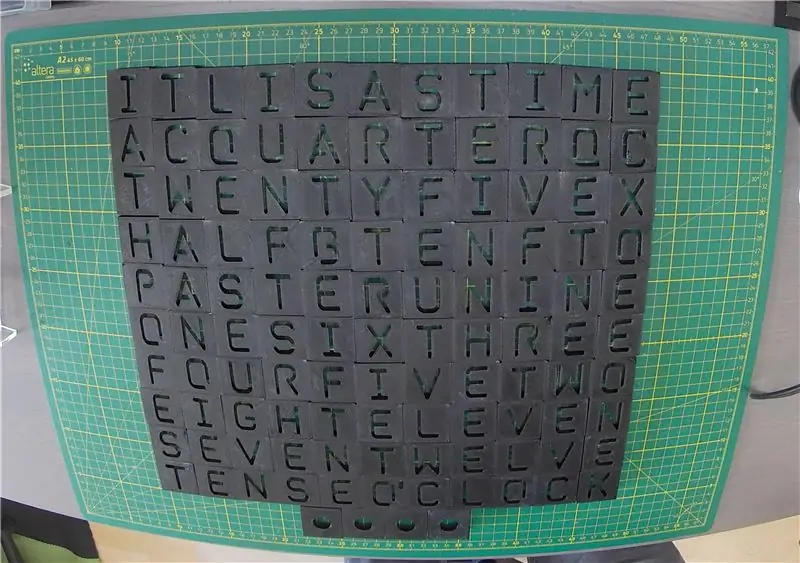

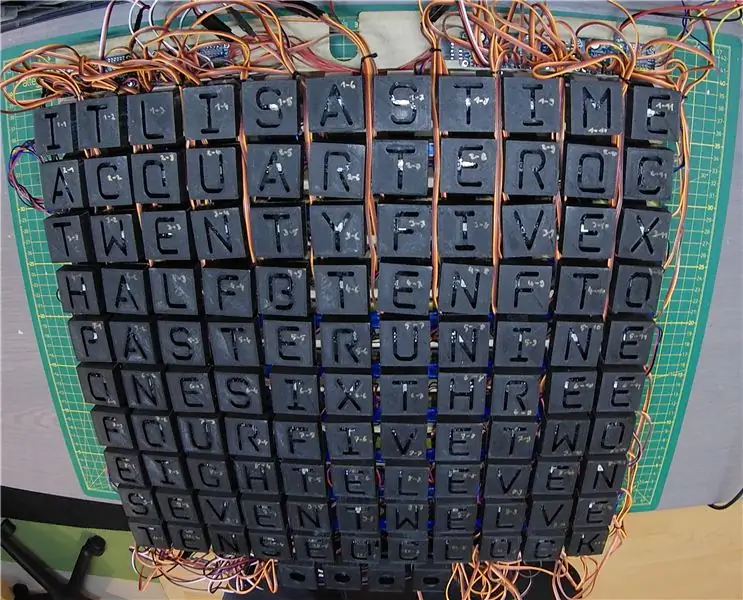

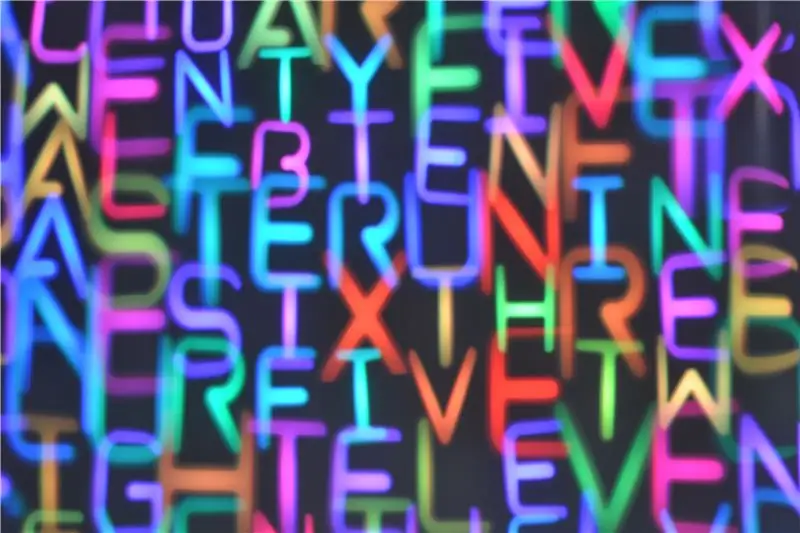

Klokken ble designet med Autodesk Fusion 360 og Inventor. Som du kan se består klokken av 114 brevbokser som beveges av lineære aktuatorer som igjen drives av servomotorer. Hver brevkasse inneholder en LED som projiserer brevet på baksiden av en skjerm laget av hvit PVC -folie. Alle komponenter er plassert i en treramme.

Trinn 2: Samle materialer

Elektroniske komponenter

114x SG90 mikro servomotorer (ebay.de)

Selv om servoene var merket med navnet på det populære merket "Tower Pro", er de absolutt billigere knockoffs. Siden prisen på knockoff er omtrent 1 EUR sammenlignet med 3 EUR for originalen, gjør dette hele prosjektet imidlertid rimeligere. Tilsynelatende trekker knockoffs også mindre strøm (selvfølgelig innebærer dette også mindre dreiemoment), noe som gjorde det lettere å finne en passende strømforsyning for hele prosjektet.

- 5 m WS2812B LED -stripe, 60 LED/m (ebay.de)

- 8x 16 Ch PWM servodriver PCA9685 (ebay.de)

- DS3231 RTC -modul (ebay.de)

- Arduino nano (ebay.de)

- VS1838B IR -mottaker + fjernkontroll (ebay.de)

- 5 V, 10 A strømforsyning (ebay.de)

- 20x 15 cm servo forlengelseskabel (ebay.de)

- kabel DC -kontakt til bar ledning (conrad.de)

- 300-500 Ohm motstand

- 1000 µF kondensator (> 5 V)

Materialer til ramme

-

tre lameller

- 2 stk 40 x 10 x 497 mm

- 2 stk 12 x 12 x 461 mm

- 2 stk 12 x 12 x 20 mm

-

multipleks

- 2 stk 12 x 77 x 481 mm

- 2 stk 12 x 84 x 489 mm

- hvit PVC -folie (700 x 1000 x 0,3 mm) (modul.de)

- 500 x 500 mm HDF -plate, 3 mm tykk

Skruer, kabler osv

- 228x M2 skruer, 8 mm lange + skiver + sekskantmutter

- 228x selvskærende skruer M2.2, 6,5 mm lange

- forskjellige treskruer

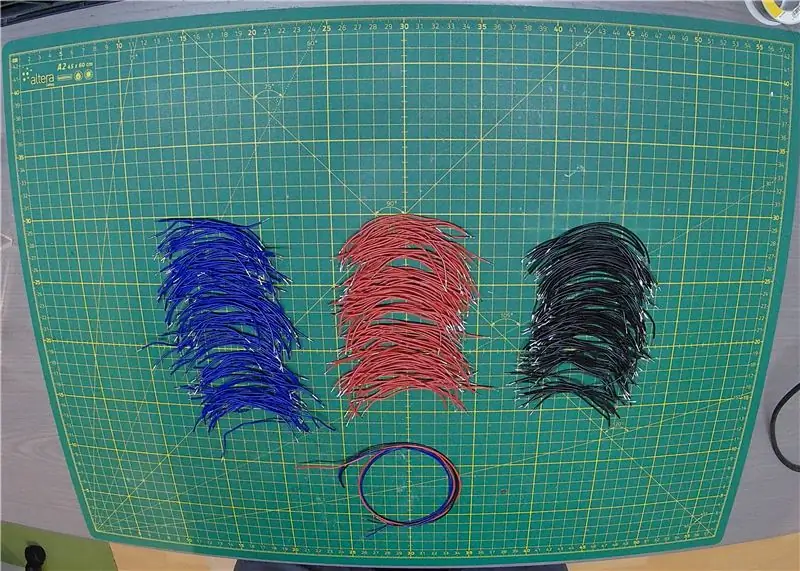

- 50 m, 0,22 mm2 (24 AWG) ledning

I tillegg krevde dette prosjektet en omfattende mengde 3D -utskrift og lodding. Bakplaten ble produsert via laserskjæring. Rammen ble bygget med en sirkelsag, stikksag og bor. Som for hvert anstendig prosjekt brukte vi også mye varmt lim, også litt epoksy og plastlim.

De totale kostnadene for dette prosjektet kom på ca 350 EUR.

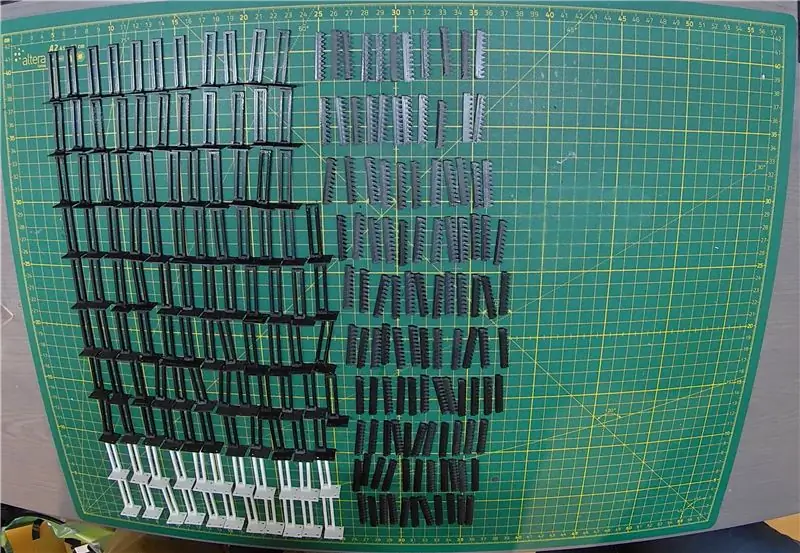

Trinn 3: 3D -trykte komponenter

Brevbokser

Hver brevboks består av et 3D -trykt omslag som fungerer som skyggemaske og en bunnplate som en LED vil bli festet til. Grunnplaten inneholder fire plugger som hjelper til med justeringen på aktuatoren og seks hull for mating gjennom LED -kablene. Totalt utgjør dette 228 modeller som alle ble skrevet ut fra svart PLA (Formfutura EasyFill PLA) med 0,4 mm laghøyde. Total utskriftstid på min Anycubic Kossel Linear Plus var omtrent 23 timer for brevomslagene og 10 timer for bunnplatene. Alle stl -filer finnes i den vedlagte zip -filen.

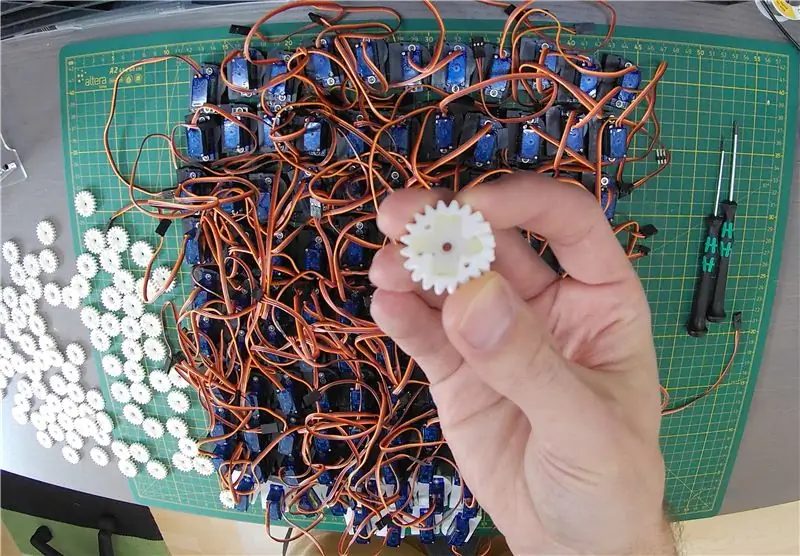

Aktuatorer

Aktuatordesignet ble tilpasset fra den lineære servoforlengeren av Roger Rabbit, som var veldig nyttig. Siden delene passer tett sammen, bør de skrives ut på en anstendig 3D -skriver. Små laghøyde er ikke like viktig (0,2 mm er fint) som en liten dysediameter (vi anbefaler 0,4 mm). Delene skal skrives ut i den viste retningen. Hver aktuator består av 5 individuelle deler, siden vi trengte 114 aktuatorer betyr dette totalt 570 deler (!). For å skrive ut disse brukte vi kombinert kraft til flere profesjonelle 3D -skrivere (Ultimaker S2+, Ultimaker S5, Lulzbot TAZ6, Sindoh 3D Wox DP200). Likevel hadde vi mange mislykkede utskrifter på delene, og jeg inkluderte noen bilder for din underholdning. Den totale utskriftstiden var omtrent 150 timer (!). Igjen finner du stl -filene i den vedlagte zip -filen.

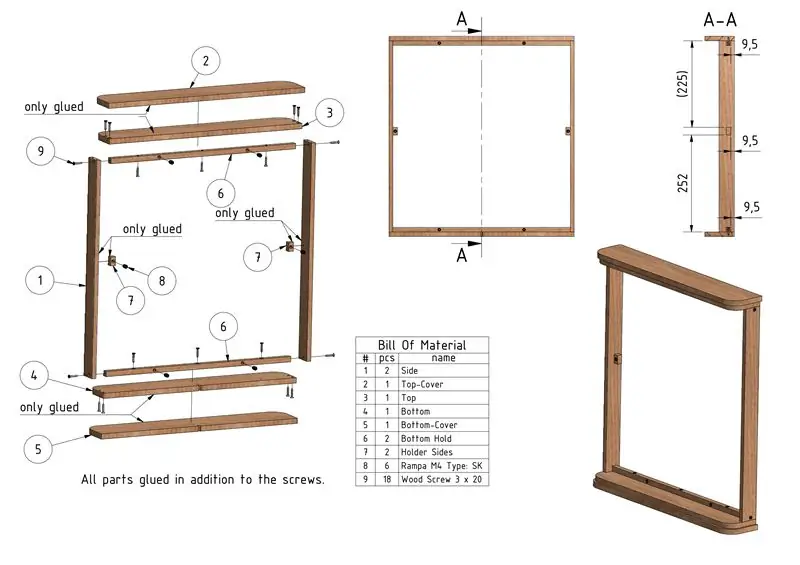

Trinn 4: Konstruere rammen

Rammen var konstruert av trelister og multiplexplater. Delene ble kuttet med en sirkelsag og et stikksag og deretter festet sammen med trelim og treskruer. Topp- og bunndekselet var også beiset for å gi det et bedre utseende. En detaljert beskrivelse av delene inkludert alle dimensjonene finnes på de vedlagte tegningene.

Trinn 5: Montering av boksene

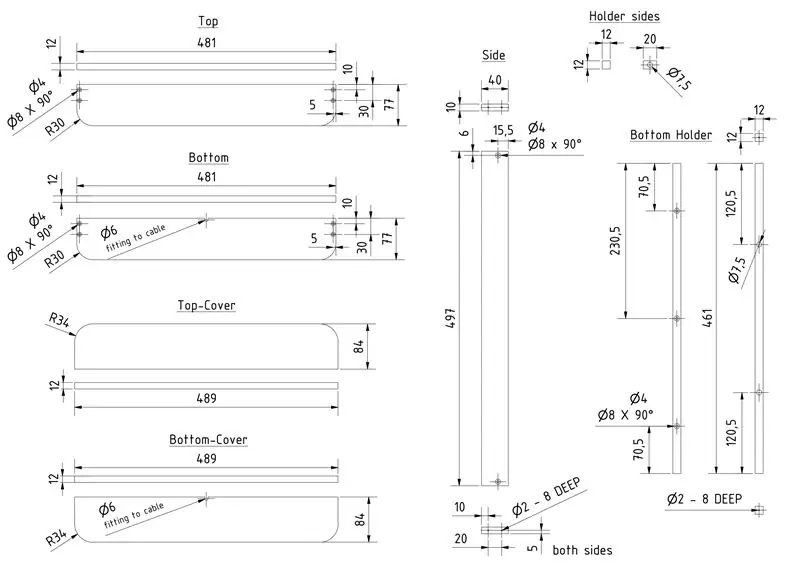

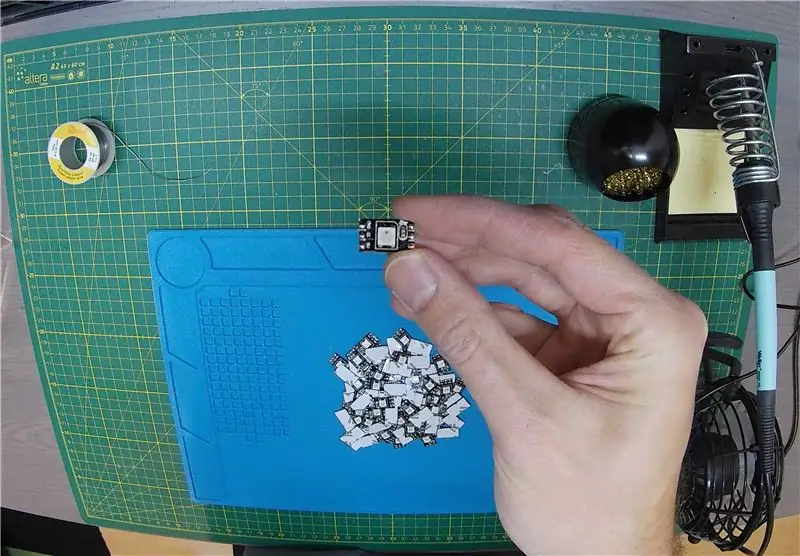

Å montere brevkassene var mye arbeid og tok veldig lang tid, spesielt lodding. Dette er fordi hvert trinn du gjør må gjentas 114 ganger.

- Klipp 114 individuelle stykker fra LED -stripen

- Tinn alle LED -putene

- Fest hver LED til den 3D -trykte bakplaten i en brevkasse. Lysdioden skal være sentrert. Vi festet den også med varmt lim.

- Deretter forberedte vi 3x114 = 442 ledninger, det vil si å kutte i lengden, fjerne endene og tinne dem. Lengden på hver ledning var 10 cm hver bortsett fra ledningene som forbinder den siste bokstaven med prikkene som må være lengre (~ 25 cm). Også ledningene som er koblet til den første bokstaven som skal kobles til arduinoen og strømforsyningen, bør være lengre.

- Diasy -kjede -LED med ledninger. Ledningene føres gjennom hullene i den 3D -trykte bakplaten i hver brevkasse.

- Forsiden av brevboksen var festet med lim

- Deler av det lineære stativet til aktuatoren må limes sammen

- Lineært stativ festes på baksiden av brevkassen med lim

Trinn 6: Montering av aktuatorene

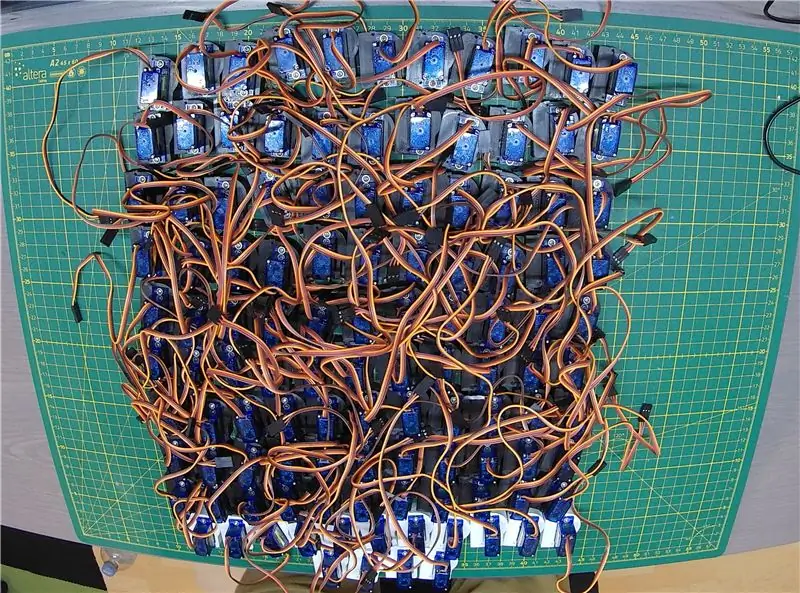

Igjen montering av aktuatorene var en veldig kjedelig prosedyre som tok lang tid.

- Fest servoen til 3D -trykt hus ved hjelp av de medfølgende skruene

- Det runde giret er festet til servoen ved hjelp av det medfølgende plastkorset, men først må korset kuttes i form og festes til utstyret ved hjelp av epoxy.

- Fest utstyret til servoen ved hjelp av den medfølgende skruen

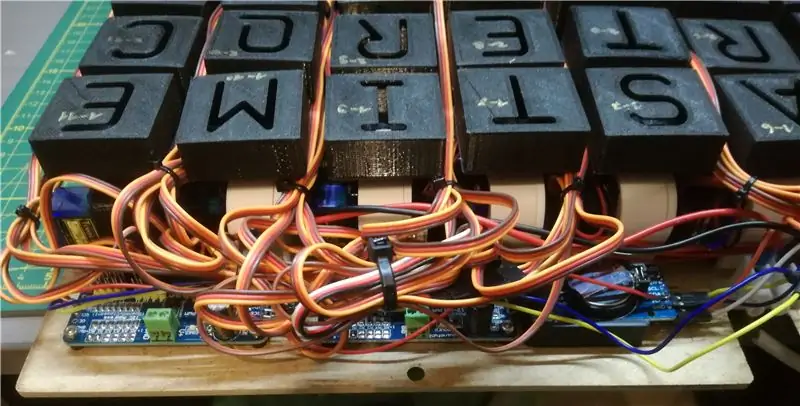

- Før du satte inn det lineære stativet ble hver servo nullstilt til samme posisjon

- Sette inn det lineære stativet med brevboksen

- Sett inn to M2 -heksnøtter i det 3D -trykte huset som skal brukes til å feste det til bakplaten senere

- Lukk huset med 3D -trykt deksel ved hjelp av M2.2 selvskruende skruer

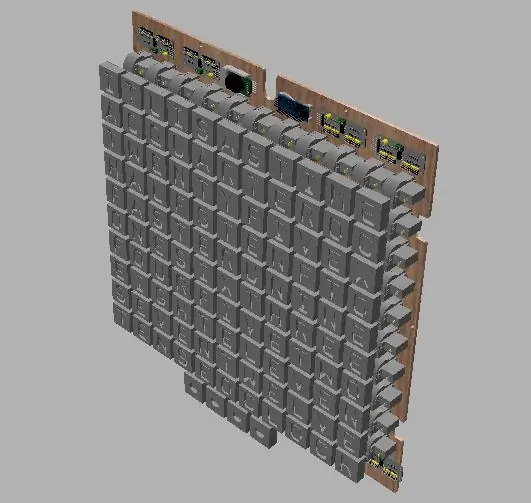

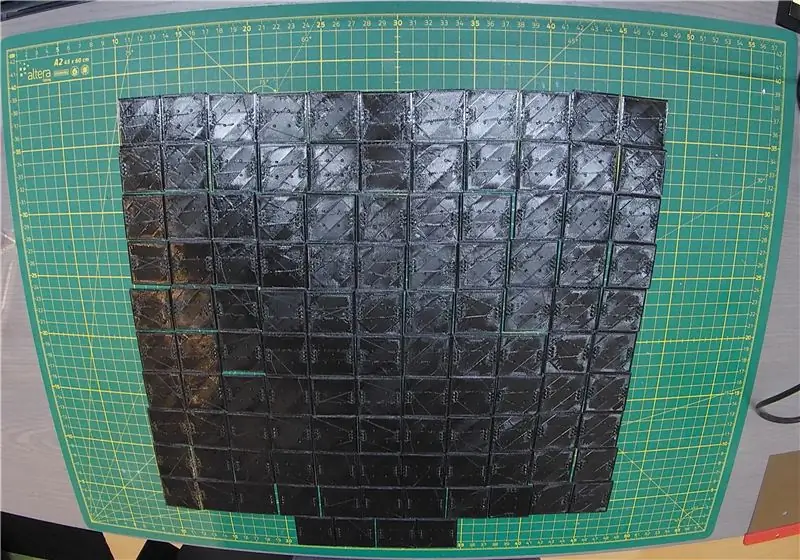

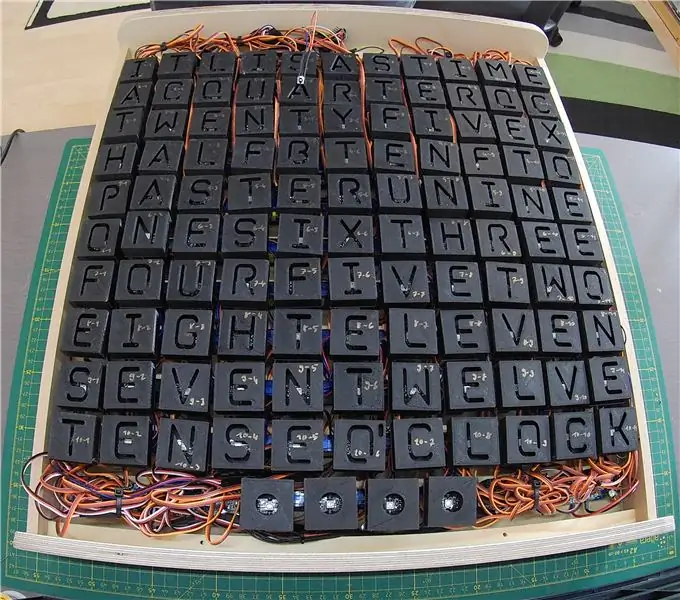

Til slutt endte vi opp med et stort klumpete rot av diasy -lenkete aktuatorer som vist på bildet ovenfor

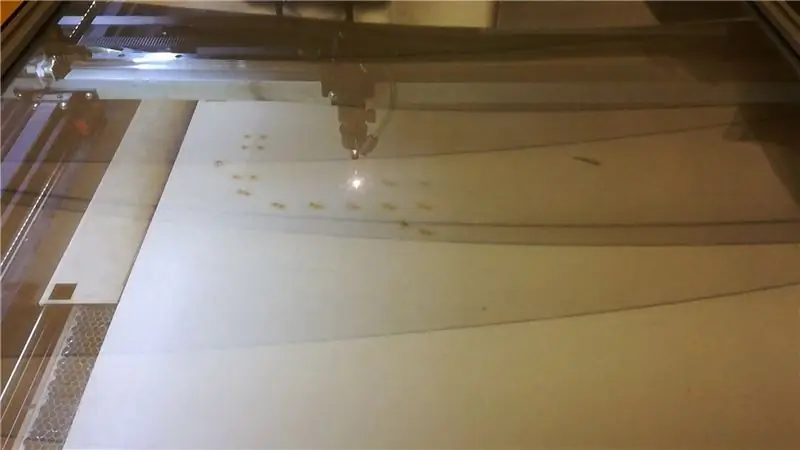

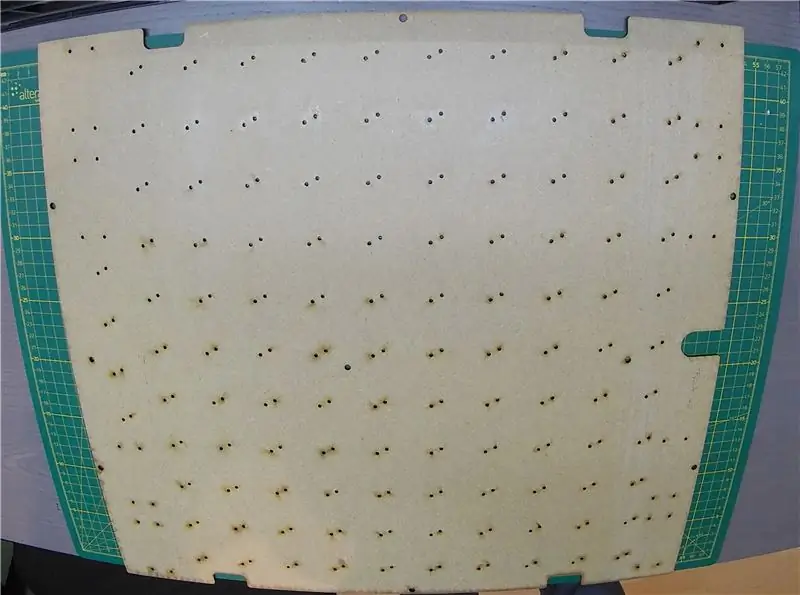

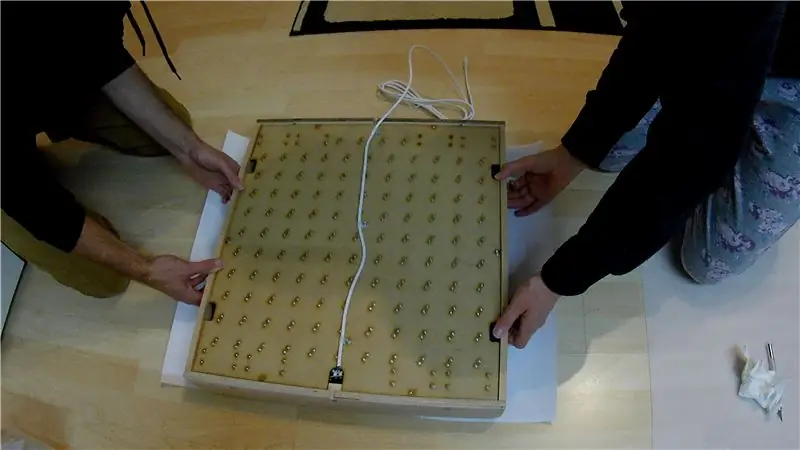

Trinn 7: Lag bakplaten

Bakplaten ble laserskåret av 3 mm tykt HDF -tre ved hjelp av en CO2 -laserskjærer fra vår lokale produsentplass. Først prøvde vi kryssfiner, men det viste seg å være altfor spinkelt til å støtte vekten av alle komponentene. Det hadde vært enda bedre å bruke aluminium i dette tilfellet, men det er selvfølgelig dyrere og kan ikke kuttes med en CO2 -laser. Dxf -filen for bakplaten er vedlagt.

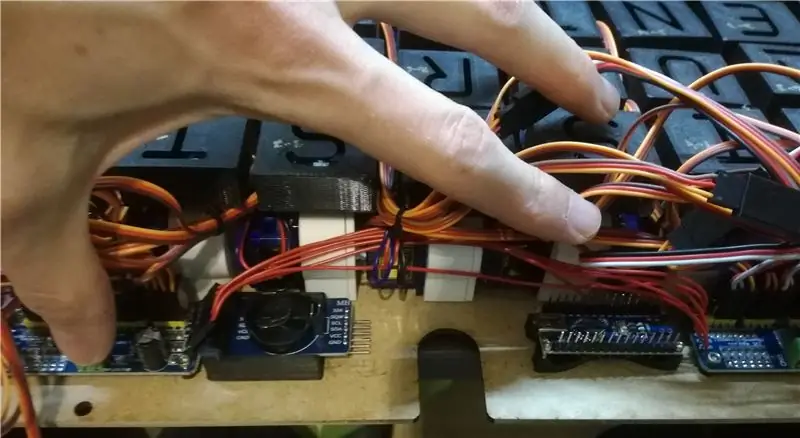

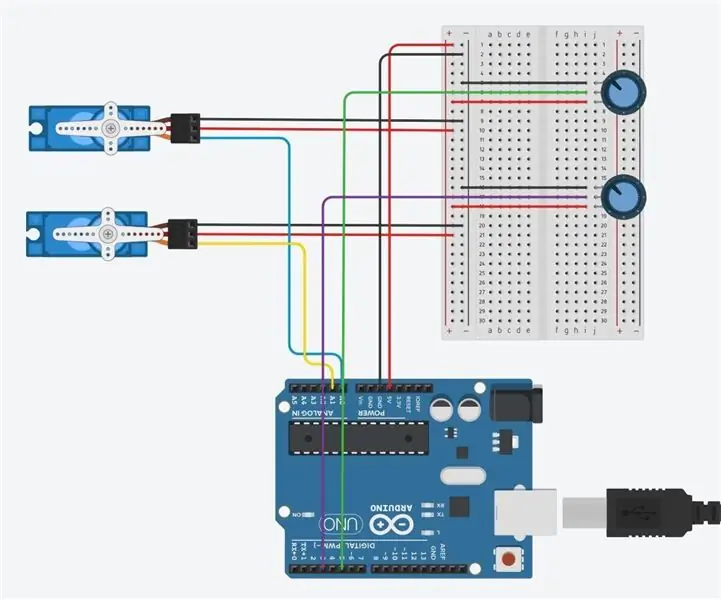

Trinn 8: Fest komponenter til bakplate og ledninger

Først bør PCA9685 -kortene festes til bakplaten ved hjelp av PCB -avstand. Deretter kan Arduino nano- og RTC -modulen plasseres som vist på bildet ovenfor. For de to sistnevnte brukte vi 3D -trykte holdere som var festet med varmt lim. Komponenter ble koblet til som vist i koblingsskjemaet. Vær oppmerksom på at det er best å koble hver PCA9685 separat via rekkeklemmen. Først kjedet vi daisy også V+ og GND -kontaktene og koblet bare til rekkeklemmen på det første kortet (som foreslått på adafruit -siden), men i dette tilfellet går all strøm gjennom det første kortet og vi endte med å brenne MOSFET av omvendt beskyttelseskrets. Det er også vedlagt et regneark som viser kabelen til servoene. Forlengelseskabler for servoer der de brukes når det er nødvendig. Vær oppmerksom på at du må tildele forskjellige I2C -adresser til hver PCA9685 som forklart på adafruit -siden.

Aktuatorene ble deretter festet til bakplaten med 228x M2 skruer. Arbeidet var igjen veldig monotont, men etter at det var ferdig begynte klokken allerede å ta form. Vi prøvde også å organisere servokablene så godt som mulig, men til slutt var kablingen fortsatt veldig rotete.

Strøm ble levert ved å mate DC -kabelen gjennom bakplaten og koble den til en rekkeklemme.

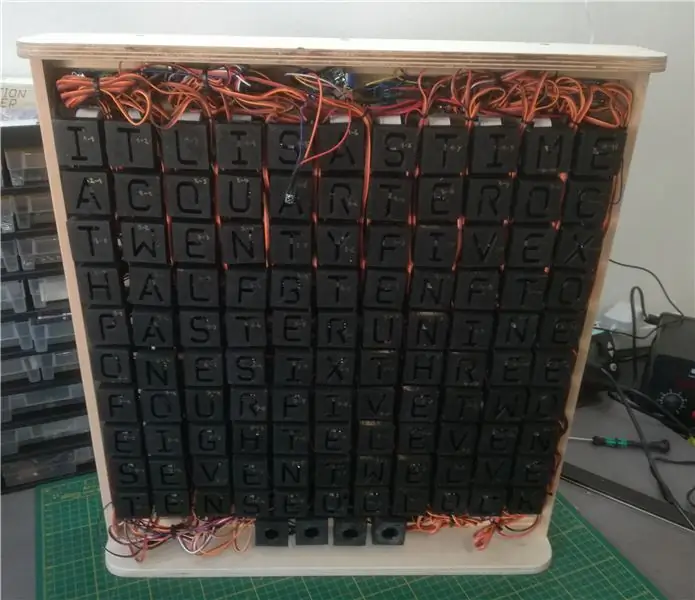

Trinn 9: Fest bakplaten til rammen

Etter at alle komponentene var montert og kablene organisert, festet vi bakplaten til rammen med 6x M4 skruer. Dessverre lot vi veldig lite plass til at alle kablene skulle passe, så de måtte presses inn litt.

Trinn 10: Kalibrering av servoene

Siden høyden på alle brevkasser var litt annerledes etter montering, brukte vi den vedlagte koden til å kalibrere alle servoer slik at postkassene har samme minimums- og maksimumsposisjoner. For maksimal posisjon prøvde vi å plassere brevkassen så nær skjermen som mulig. De kalibrerte min/maks -posisjonene for hver servo blir deretter senere lagt inn i hovedkoden.

Trinn 11: Last opp koden

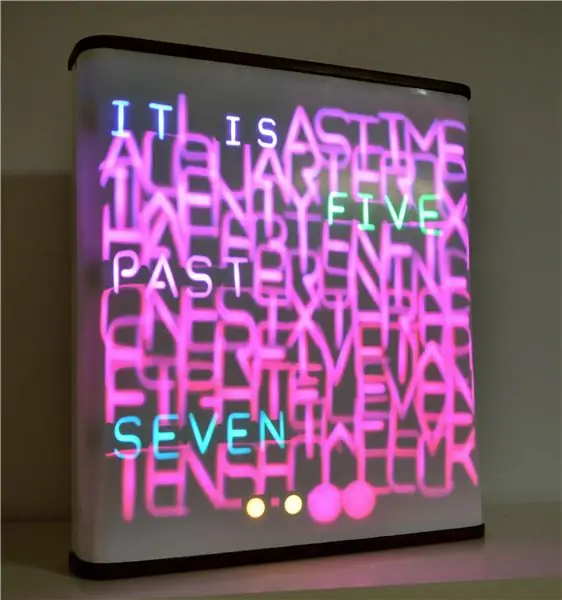

Vedlagt er hovedkoden for ordet klokke. Det er tre typer effekter for å vise tiden.

- Flytt alle bokstavene raskt bakover (en etter en) og tenn lysdioder med like tilfeldig farge. Deretter flytter du raskt bokstaver som viser tiden foran etter hverandre og lyser hvert ord i en tilfeldig farge.

- Flytt alle bokstavene raskt bakover (en etter en) og tenn lysdioder med like tilfeldig farge. Flytt sakte hvert ord som viser tiden til forsiden (alle bokstavene samtidig) og vis farge fra bakgrunnsfarge til en tilfeldig verdi.

- Flytt alle bokstavene raskt til en tilfeldig posisjon (en etter en) og tenn lysdioder med forskjellige tilfeldige farger. Flytt deretter sakte alle bokstavene til baksiden og visne fargen. Fortsett med 1. eller 2.

Jeg ønsket også å implementere en effekt der prikken som viser gjeldende minutt gradvis beveger seg fremover og blekner farge slik at den er i fremre posisjon med riktig farge når minuttet er ferdig. Dessverre fikk jeg det ikke til å fungere enda, fordi det ser ut til at IR -mottakeren ikke reagerer.

Trinn 12: Fest skjermen

Først ønsket vi å bruke hvitt stoff som skjerm. Problemet var at etter å ha festet det til rammen bøyde stoffet seg ned i midten og vi endte opp med en pincushion -forvrengning. Vi bestemte oss da for i stedet å bruke en tynn hvit PVC -folie til skjermen. Folien er også annonsert for å lage lampeskjermer, så den har en rimelig overføring, men den er ikke gjennomsiktig, så de svarte brevkassene forblir skjult. I vår første prøve festet vi folien ved hjelp av epoxy, men den klistret ikke så godt, så vi byttet til varmt lim. Vær forsiktig med at hvis limet er for varmt, kan det faktisk smelte folien. Overflødig folie ble fjernet med en exacto -kniv.

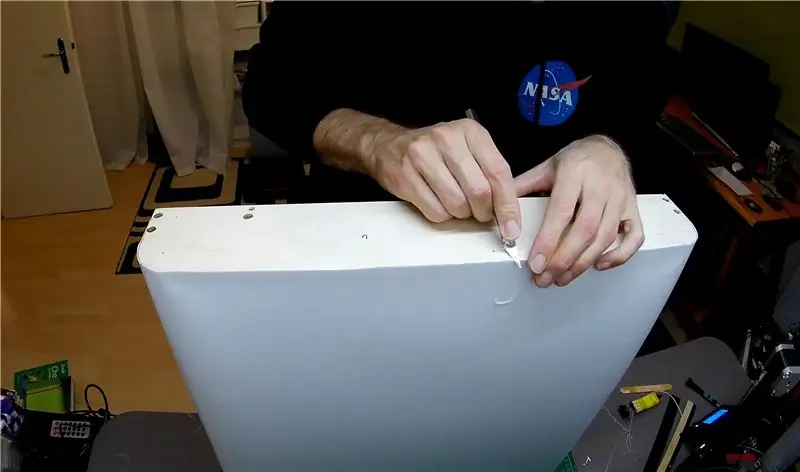

Trinn 13: Fest topp- og bunndekselet

Til slutt ble de beisede tredekslene festet til toppen og bunnen. Den mørke fargen gir en fin kontrast til den hvite skjermen. IR -mottakeren ble matet gjennom hullet i bakplaten og festet til toppdekselet med varmt lim.

Trinn 14: Ferdig klokke og sammendrag

Etter to måneders intensivt arbeid var klokken endelig ferdig og fungerte. Totalt sett er vi veldig fornøyd med resultatet. Å flytte bokstavene bak skjermen sammen med å endre fargene på lysdiodene gir veldig flotte effekter. Til slutt var bokstavene ikke helt på linje og skjermen var ikke 100% flat, men dette får det nesten til å se enda bedre ut. Det er absolutt ting som kan forbedres, men jeg tror ikke at det vil være en versjon 2.0 på grunn av den monumentale innsatsen til denne bygningen, med mindre vi skal outsource produksjonen til Kina neste gang.

Hvis du liker denne bygningen og klarte å rulle ned helt til bunnen, kan du stemme på oss i Epilog -konkurransen.

Førstepremie i Epilog X -konkurransen

Anbefalt:

2 potensiometre og 2 servoer: kontrollert bevegelse med Arduino: 4 trinn

2 potensiometre og 2 servoer: kontrollert bevegelse med Arduino: Først må du samle relevant materiale for å sette denne kretsen sammen

Ordklokke: 21 trinn (med bilder)

Word Clock: Nok en gang den populære ordklokken. Drevet av en arduino -klon og WS2812B -lysdioder, ble designet først inspirert av dette eksemplet, deretter skrev jeg om fastvaren som inneholder noen ideer fra dette instruerbare ved hjelp av fastled -biblioteket. Mine mål for

Minimalistisk ordklokke: 28 trinn (med bilder)

Minimalistisk Word Clock: En stor takk til Super Make Something ettersom dette prosjektet ble inspirert av Neopixel Word Clock. Jeg opprettet denne klokken som en del av IGCSE Design & Teknologikurs og fikk A* for det. CAD -modellen ble bygget på fusjon på forhånd og dermed

Nederlandsk 8x8 ordklokke: 7 trinn (med bilder)

Nederlandsk 8x8 ordklokke: Jeg vet at jeg ikke er den første til å lage et ordklokke ved hjelp av en Arduino. Likevel var det alltid noe på min å gjøre -liste for å lage en nederlandsk. For et annet prosjekt har jeg kjøpt en 'colorduino / rainbowduino / funduino' for lenge siden for å teste noe

Kontroller mange servoer med Arduino !: 4 trinn (med bilder)

Kontroller mange servoer med Arduino !: Først burde jeg fortelle noe. Jeg hadde ikke vakre bilder. Så jeg har tatt bildene fra bildr.blog. Vi vet, en Arduino UNO har ikke mye pwm -pinner for å kontrollere mange servoer. Så vi får ofte problemer med å kontrollere flere servoer av en arduino