Innholdsfortegnelse:

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:21.

- Sist endret 2025-01-23 15:02.

Da jeg kom til å koble en 4-sifret 7-segmenters skjerm til tenåringen min, bestemte jeg meg for at jeg måtte begynne å forske på å lage PCB hjemme på en slags enkel måte. Tradisjonell etsing er ganske kjedelig og farlig, så jeg kastet det raskt. En god idé jeg har sett rundt omkring er 3D -trykte tavler som jobber med å legge ledende maling til kanalene dine, men dette virker ganske uberegnelig for konduktivitet. Det er også spesielle ledende filamenter som du kan bruke på en dobbel ekstruderingsskriver, men jeg leter etter noe grunnleggende og effektivt for standardutstyret jeg har.

Så jeg har tenkt på å lodde og legge komponenter og kontakter direkte på 3D -utskrifter.

Vær advart før vi begynner: vi skriver ut med ABS da det kan klare +200ºC før deformering (slik at vi kan bruke litt lodding forsiktig). Utskrift med ABS er ikke så enkelt som det er med PLA, du trenger en vedlagt skriver og mange innstillinger 'kalibrering, men når du får dette riktig, gjør resultatet en forskjell.

For å legge til litt kontekst, i eksemplene lager jeg et PCB for ESP8266 12E wifi -kortet, slik at jeg enkelt kan koble det til noe annet senere (det siste målet er en 4d7seg -skjerm).

Kretskortet lar meg bruke alle de tilgjengelige pinnene, mens de fleste moduler der ute har svært få ekstra pinner, eller har for mange ekstra funksjoner jeg egentlig ikke vil ha (som NodeMCU).

Rekvisita

- PCB -designprogramvare (KiCad her, gratis). Startnivå.

- 3D -modelleringsprogramvare (Blender her, gratis). Brukernivå.

- En 3D -skriver (Creality 3D Ender 3 Pro her, ca 200 €). Brukernivå.

- Et kabinett til skriveren din anbefales på det sterkeste når du bruker ABS - Sørg for at du kan skrive ut ABS før du fortsetter denne instruksjonen.

- ABS -filament (Smartfil ABS, ca 20 €/kg). 3-15 gram per PCB.

- Sy nåler (bare få noen fra mamma). Størrelsen vil avhenge av diameteren til komponentenes pinner. Vanligvis 0,5 mm eller 1 mm diameter.

- Tinnlodde og en sveiser (ca. 15 € fra en lokal butikk). Pluss alt tilbehør som er egnet for sveising: sveisestøtte, en lampe, et brett, pinsett, beskyttelsesbriller, en maske … tilbehør er opp til brukeren, bare sørg for at du føler deg komfortabel og trygg mens du lager!

- Mye tålmodighet, kreativt out-of-the-box-sinn og et godt grunnlag (prøv å google og studere mye før du får tak i).

Trinn 1: Prototype og skjematisk

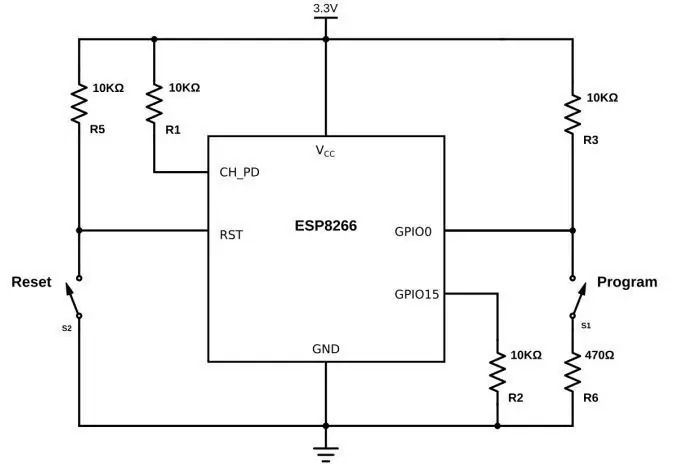

Med mindre du følger andres skjema, bør du bygge den elektriske kretsen din etter produsentens spesifikasjoner. Test en prototypekrets, og når du har fått den til å fungere, tegner du ned alle tilkoblinger og komponenter.

Når du har en skisse og du er komfortabel med en klar forståelse av kretsen din, får du den detaljert i din foretrukne EDA -programvare. Dette vil bidra til å optimalisere og verifisere designet ditt.

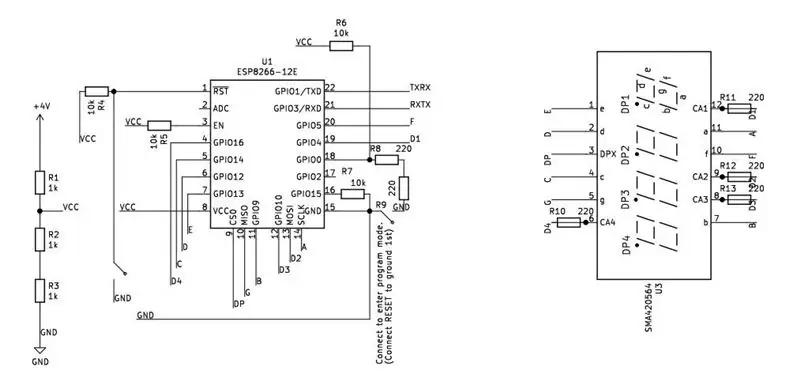

Tegn skjemaet og bruk dette som en veiledning for PCB -designet. EDA -programvare som Eagle eller KiCad lar deg legge til dine spesifikke komponenter, med realistiske pinouts og dimensjoner, slik at du kan designe din elektriske krets nøyaktig rundt dem.

Jeg bruker KiCad, som er gratis og lett nok å forstå for en startpakke. Alt jeg vet er takket være Brian Benchoff @ https://hackaday.com/2016/11/17/creating-a-pcb-in… og noen relaterte innlegg, så følg retningslinjene hans for å ende opp med et fint PCB-design.

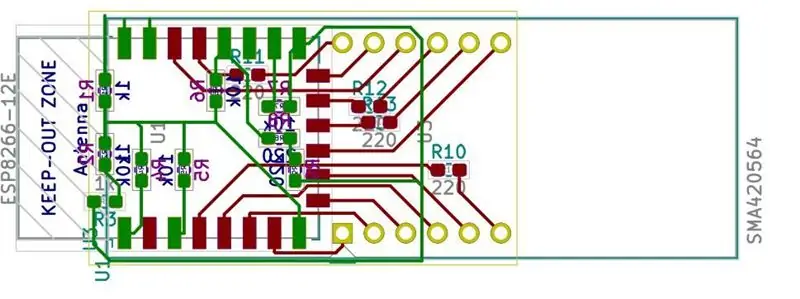

Bildene i denne delen vedrører:

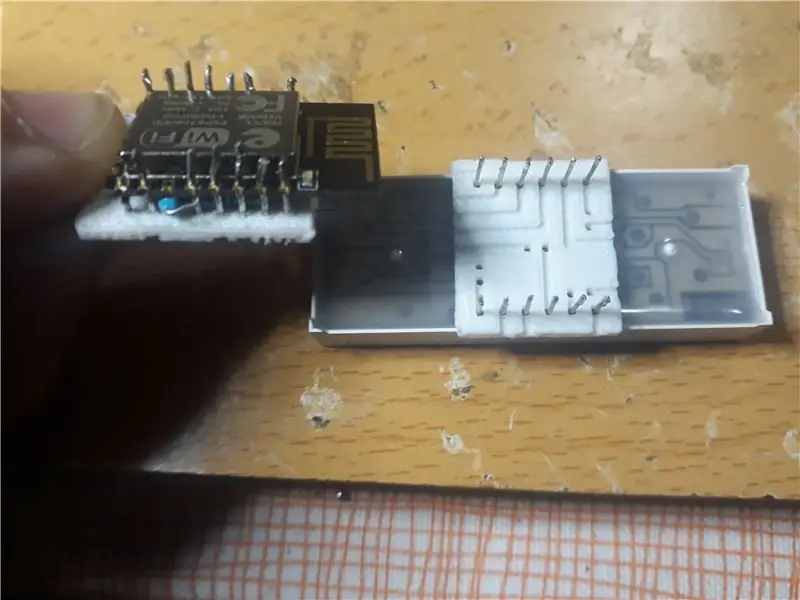

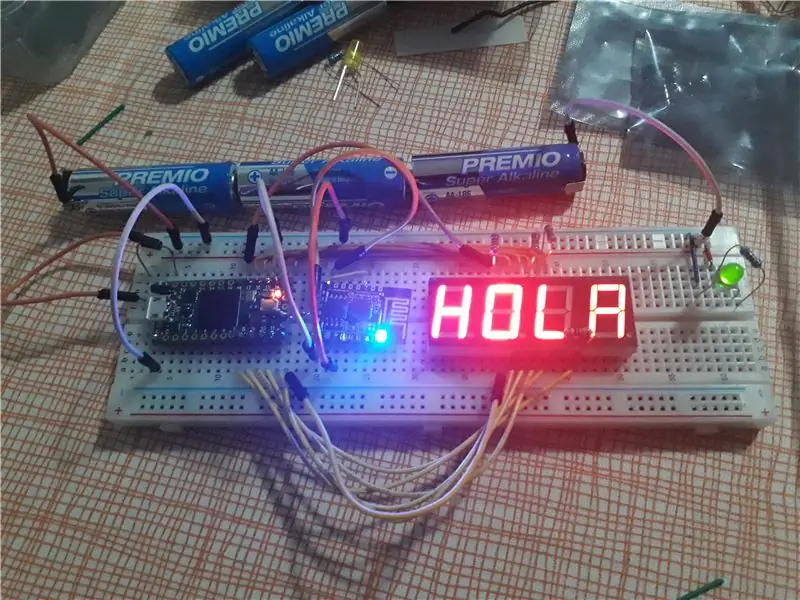

- Testprototype for ESP8266 og et firesifret 7 -segmenters display (festet til en Teensy 4).

- Et referansekoblingsskjema for et ESP8266 12E wifi -kort.

- En KiCad -skjema for et firesifret 7 -segment display som fungerer gjennom ESP8266 og en spenningsdeler (dette er mitt siste mål).

- En KiCad PCB -designutgang.

Trinn 2: 3D -modell

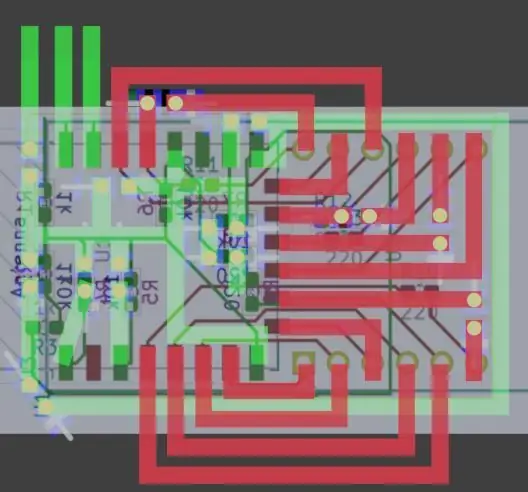

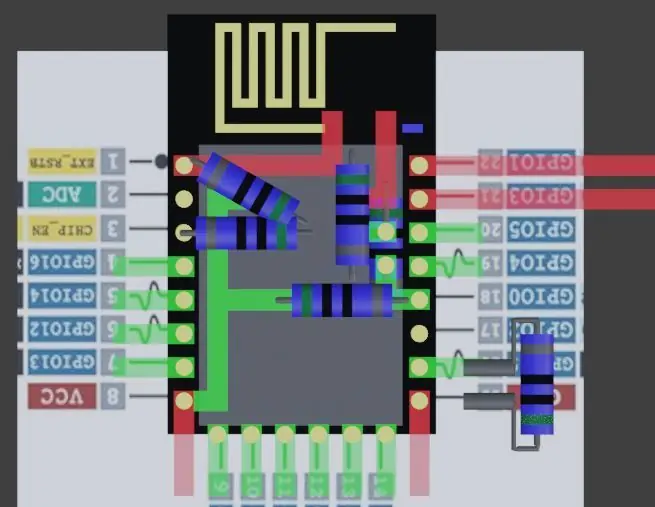

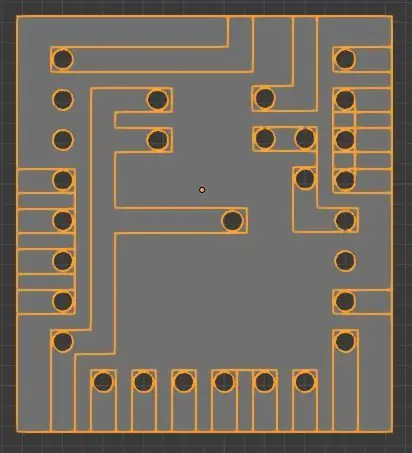

Når du har en PCB -design i papir, bør du gi den litt mer realisme i en 3D -modelleringsprogramvare. Dette vil også forberede filen din for 3D -skriveren. Slik gjør jeg det i Blender:

- Lag et plant nett og legg til PCB -designbildet over det. Sørg for at målestokk og mål er realistiske, da dette vil fungere som et "sporingspapir".

-

Lag forenklede komponenter, og vær spesielt oppmerksom på den nøyaktige plasseringen og størrelsen på PIN -koder som er koblet til PCB -en. Få produsentspesifikasjoner på nettet eller mål dem selv for å få dem nøyaktige nok. Legg merke til noen standarddimmere du kan bruke som referanse:

- For brett bruk fly. For en enkeltsiden PCB bruker jeg 1,5 mm tykkelse, så tynnere enn dette fikk jeg ikke gode detaljer ved utskrift (det er også ned til skriverinnstillingene og mulighetene dine, men vi kommer til det senere). For en dobbeltsidig PCB brukte jeg 2,5 mm tykkelse.

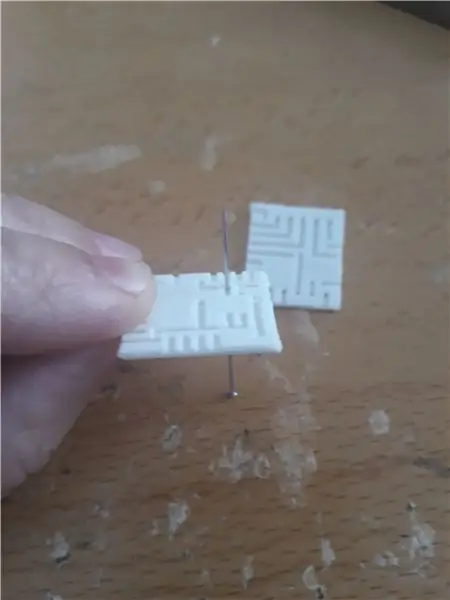

- For pinner bruker du sylindre, minimum 1 mm diameter for å få den fanget av skriveren.

- Bruk kanaler, minst 1,2 mm brede for kanaler. Du vil bare ekstrudere ansikter for å få kanalene dine.

- Finn komponentene i henhold til PCB -designet. Hvis komponentene dine er realistiske nok, kan du bruke dette til å se etter sammenstøt, men alltid la det være mer plass rundt hvert element.

- Spor din elektriske krets. Plasser et kubenett på stedet for den første pinnen. Deretter ekstruderer du i redigeringsmodus ansiktene i en rett linje etter designet. Igjen, hold det enkelt, bruk 90º -linjer og bruk så mange kanaler du tenker på. La det også være minst 0,8 mm mellom veggene, ellers blir de glemt når du skriver ut. Bilde 1 nedenfor viser noen modifiserte ruter etter modellering med virkelige dimensjoner, ettersom den ideelle ruten var for tynn til å være mulig.

- Lag din PCB ved å legge til en flat terning (dempes som ovenfor).

- Graver kanalene og hullene på brettet ved å legge til boolske modifikatorer til PCB -objektet. Dette vil klippe den delen av brettet som skjærer målobjektet til den boolske modifikatoren.

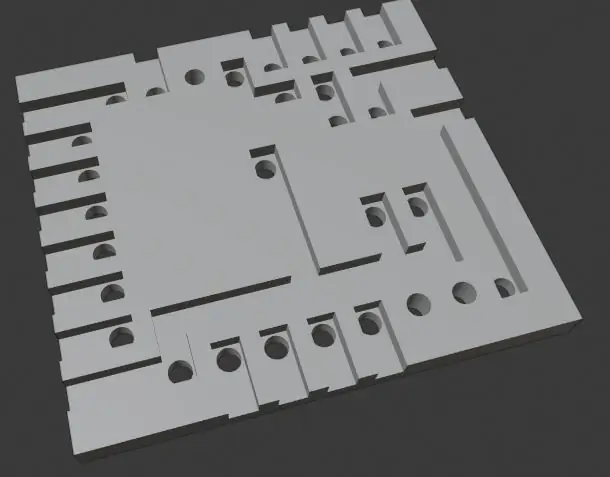

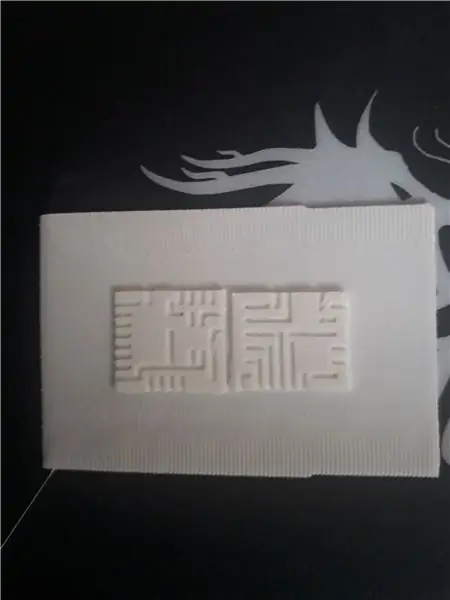

Bildene 3 og 4 viser det endelige resultatet for ESP8266 -kortet (3D -modell på bilde 2).

Etter dette bør du se en 3D -utskrift av PCB.

Det siste trinnet er å eksportere modellen riktig.

- Sørg for at alle ansiktene peker utenfor ("Redigeringsmodus - Velg alt" Deretter "Netting - Normaler - Beregn på nytt utenfor").

- Sørg for at de alle er individuelle ansikter ("Redigeringsmodus-Velg alle" og deretter "Kant-kantdeling").-Hvis du utelater disse to trinnene, kan det hende at du mangler detaljer om Slicer-programvaren.-

- Eksporter som. STL ("Bare utvalg" for å eksportere bare den siste PCB og "Sceneenheter" for å beholde omfanget av ting).

Trinn 3: Slicer -programvare

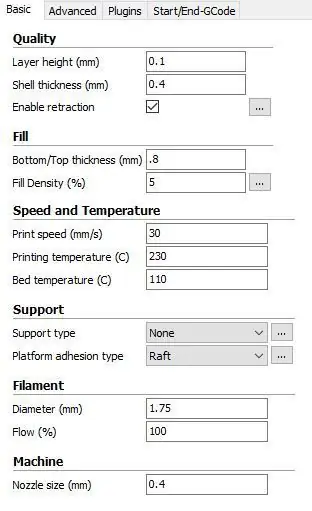

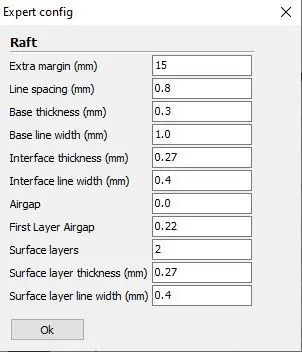

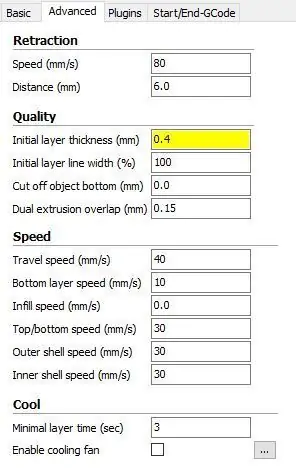

3D -skrivere tilbyr vanligvis en "Slicer" -programvare for å behandle 3D -modellene (i.stl eller andre formater) og beregne den nødvendige ruten for å skrive den ut (i.gcode -format vanligvis). Jeg har en Creality Ender 3, og jeg har ikke flyttet meg fra Creality Slicer som følger med, men du kan bruke disse innstillingene til annen programvare.

Jeg dedikerer en hel del til innstillinger for skiver, da de er veldig viktige når du skriver ut ABS, noe som er ganske vanskelig på grunn av vridning, krymping og sprekker. Å skrive ut en PCB er også i grensen for vanlige 3D -skrivere på grunn av presisjonen som kreves.

Nedenfor deler jeg innstillingene jeg bruker på Creality Slicer for ABS -detaljert utskrift av PCB. De skiller seg fra standardinnstillinger i:

- Tynne vegger og lag (for å gi nok detaljer - dette kan kreve et par iterasjoner for ønsket resultat, med mindre du er fornøyd med innstillingene mine).

- Bruk en flåte. Nøkkelen er på basen, som du bør ta spesielt vare på. (Jeg tillater en 10 mm forskyvning fra modellen for å unngå at minimal vridning påvirker utskriften). Det er heller ingen skille mellom flåtelinjer for å oppnå en god solid base. Hvis du får din base riktig, er alt gjort. Hvis du ser noen hjørner som bretter seg i basen din, er du sikkert dømt.

- Lav hastighet. Jeg bruker omtrent 1/4 av standardhastigheten (dette gir god filamentlegging og dermed klebing og generell kvalitet).

- ABS -temperaturer (seng: 110ºC, dyse: 230ºC)

- Vifte deaktivert (anbefales for å holde temperaturen konstant for ABS).

Trinn 4: Skriv ut

Til slutt sender du.gcode til skriveren og produserer kretskortet. Noen tips du bør følge:

- Omslutt 3D -skriveren din. Et kabinett vil holde temperaturen mye mer stabil, noe som er et sterkt krav for ABS -utskrift. Sørg for at du holder CPU og strømforsyning utenfor kabinettet, så vel som filamentet ditt. Hvis du klarer å skrive ut ABS uten kabinett, vennligst del trikset ditt, da det har gjort meg gal.

- Forvarm skriveren en stund. På PLA kan du skrive ut med en gang, men med ABS er mitt råd å forvarme med ABS-innstillinger (seng: 110ºC, dyse: 230ºC) i 10-15 minutter, slik at du skaper den rette atmosfæren før du kan fortsette utskriften.

- Skriv ut sakte, men sikkert. Som nevnt tidligere har jeg redusert standard utskriftshastighet til 1/4 i konfigurasjonsfilen. Dette viser seg å være tregt nok til å få et godt resultat, men du kan administrere utskriftshastigheten mens du skriver ut ved å regulere matingshastigheten hvis du vil optimalisere den litt mer. Vær oppmerksom på at høye hastigheter vil føre til svært plutselige bevegelser som ikke vil legge filamentet effektivt eller kan kollidere med masken og fjerne den.

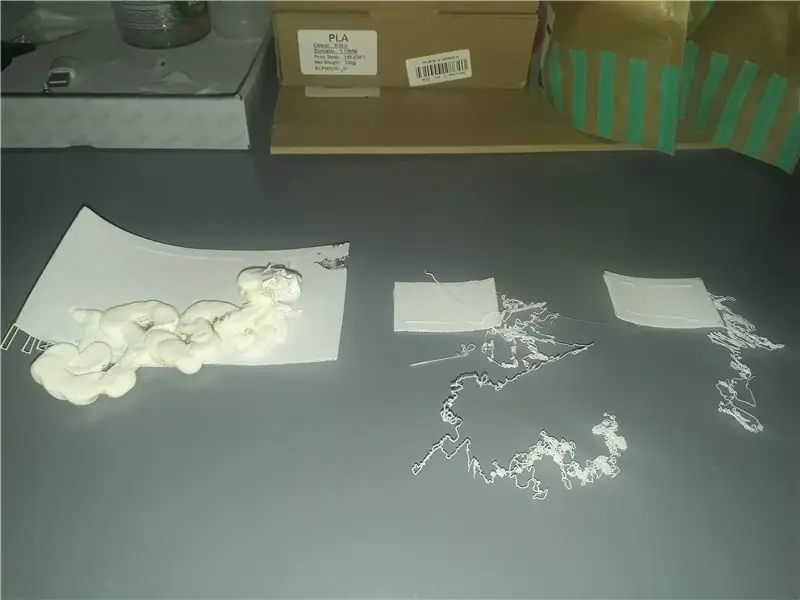

- Bygg et godt grunnlag. Nøkkelen på ABS er å oppnå en godt fast base. Hvis basen svikter og løsner seg, er modellen borte (se noen katastrofale forsøk nedenfor). Med tipsene ovenfor (innkapsling, forvarming og lav hastighet) bør du få en god base og en god finish. Men i motsetning til PLA, som jeg lar stå uten tilsyn i flere timer, trenger ABS mer oppmerksomhet.

- Vær årvåken, spesielt i begynnelsen. Når det gjentas ovenfor, er nøkkelen grunnlaget. Sørg for at den første ytre konturen er godt lagt. Dette vil drive resten av det første lagets vedheft. Noen ganger fester ikke filamentet seg med en gang eller blir dratt fra stedet. Du bør oppdage dette snart nok til å korrigere enhver utjevning eller rengjøring av bunnplaten. Se alltid etter forvrengning, hvis du ser hjørner stige, vil de sannsynligvis ende opp med å fjerne hele basen og ødelegge hele utskriften. Selv om basen holder seg på plass, vil vridning gjøre dette hjørnet deformert.

Trinn 5: Wire and Lodde

Nå er det på tide å sette alt på plass:

- Kontroller finishen på kanaler og hull. Spesielt hull må glippes eller overlappes av skriveren. Bruk en synål hvis du trenger å åpne noen av disse på nytt. Selvfølgelig, hvis du ikke fikk en flat utskrift på grunn av vridning, eller du ikke fikk detaljene du forventet, må du dobbeltsjekke skriverinnstillingene eller til og med 3D -modellen din for dimensjoner.

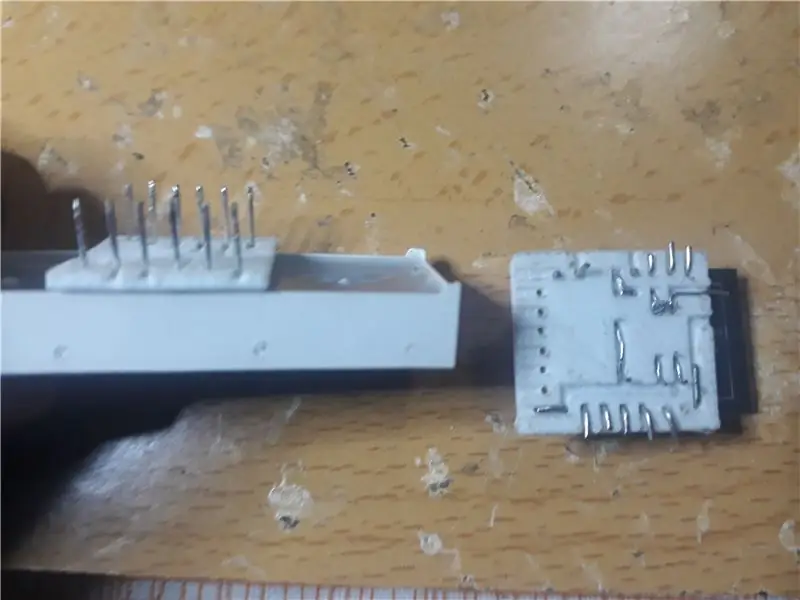

- Plasser komponentene. Moduler, motstander, kondensatorer eller lysdioder som har egne pinner kan enkelt settes på plass. Du kan bøye sin egen ledning litt for å få den inn i kanalene, så det er lettere å knytte dem senere.

- Tilsett wire og loddetinn. Bruk alle pinner eller hoppere som passer inn i kanalen, og kutt dem i lengden, så du trenger bare å lodde på bestemte koblingspunkter. Vi burde ikke trenge å lodde hele greia, selv om jeg pleier å gjøre det når ting ikke lyser.. I mitt tilfelle måtte jeg koble alle pinnene på ESP8266, og det var her det var nøkkelen gode loddeferdigheter (som jeg ikke gjør). Resten av brettet var ganske enkelt å gjøre.

Trinn 6: Test brettet ditt

Hvis du er sikker på at du har gjort alt bra, så koble den til.

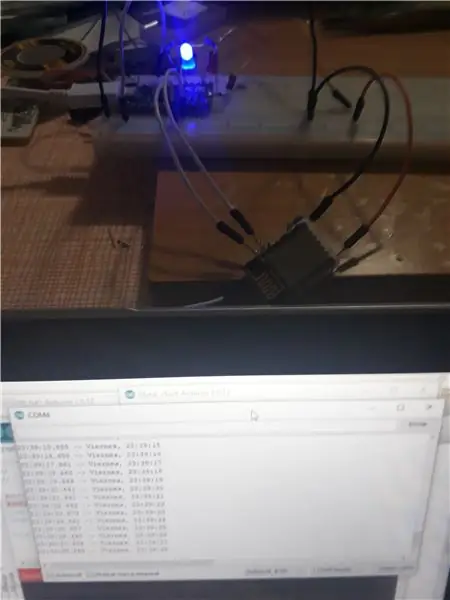

For prototyping kjører jeg ESP8266 på Teensy 4 seriell tilkobling.

Mens jeg gjorde testene på barboard, lastet jeg ned et program som lastet lokal tid via wifi. Som du kan se fungerte alt bra. Håper du også hadde et godt resultat med denne teknikken.

Anbefalt:

Ta flotte bilder med en iPhone: 9 trinn (med bilder)

Ta flotte bilder med en iPhone: De fleste av oss har med oss en smarttelefon overalt i disse dager, så det er viktig å vite hvordan du bruker smarttelefonkameraet ditt til å ta flotte bilder! Jeg har bare hatt en smarttelefon i et par år, og jeg har elsket å ha et greit kamera for å dokumentere ting jeg

Raspberry Pi -eske med kjølevifte med CPU -temperaturindikator: 10 trinn (med bilder)

Raspberry Pi-eske med kjølevifte med CPU-temperaturindikator: Jeg hadde introdusert bringebær pi (heretter som RPI) CPU-temperaturindikatorkrets i det forrige prosjektet. Kretsen viser ganske enkelt RPI 4 forskjellige CPU-temperaturnivå som følger.- Grønn LED ble slått på når CPU -temperaturen er innenfor 30 ~

Slik gjør du det: Installere Raspberry PI 4 Headless (VNC) med Rpi-imager og bilder: 7 trinn (med bilder)

Howto: Installere Raspberry PI 4 Headless (VNC) Med Rpi-imager og bilder: Jeg planlegger å bruke denne Rapsberry PI i en haug med morsomme prosjekter tilbake i bloggen min. Sjekk det gjerne ut. Jeg ønsket å begynne å bruke Raspberry PI igjen, men jeg hadde ikke tastatur eller mus på min nye plassering. Det var en stund siden jeg konfigurerte en bringebær

Slik demonterer du en datamaskin med enkle trinn og bilder: 13 trinn (med bilder)

Slik demonterer du en datamaskin med enkle trinn og bilder: Dette er en instruksjon om hvordan du demonterer en PC. De fleste grunnkomponentene er modulære og fjernes lett. Det er imidlertid viktig at du er organisert om det. Dette vil bidra til å hindre deg i å miste deler, og også i å gjøre monteringen igjen

Hvordan kutte firkantede/trekantede hull i ABS -prosjektbokser: 3 trinn

Hvordan kutte firkantede/trekantede hull i ABS-prosjektbokser: Hei alle sammen, Dette er en mini-instruerbar, da det vil være nyttig for noen andre instruktører som jeg vil legge ut som krever firkantede hull i ABS! Jeg tenkte jeg skulle legge ut hvordan jeg gjør det - ettersom det tok meg VELDIG lang tid å finne en tilfredsstillende løsning. Jeg er stilig