Innholdsfortegnelse:

- Trinn 1: Lag det ytre dekselet til karosseriet på SolidWorks

- Trinn 2: Lag kroppen på SolidWorks

- Trinn 3: Lag leddet på SolidWorks

- Trinn 4: Lag hendelen/håndtaket på SolidWorks

- Trinn 5: Lag armlenet på SolidWorks

- Trinn 6: Lag Gear på SolidWorks

- Trinn 7: Lag Pawl på SolidWorks

- Trinn 8: Lag retningsknapp på SolidWorks

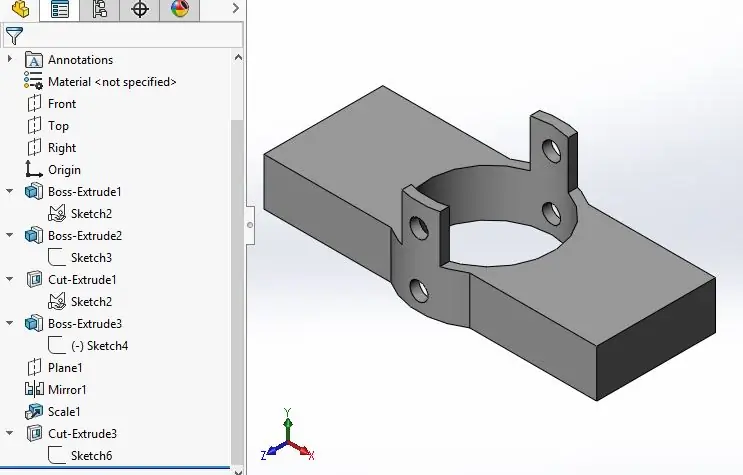

- Trinn 9: Lag rørmonteringen

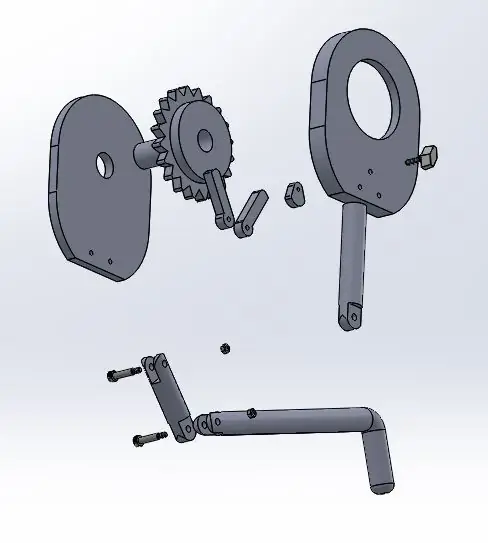

- Trinn 10: Begynn montering på SolidWorks

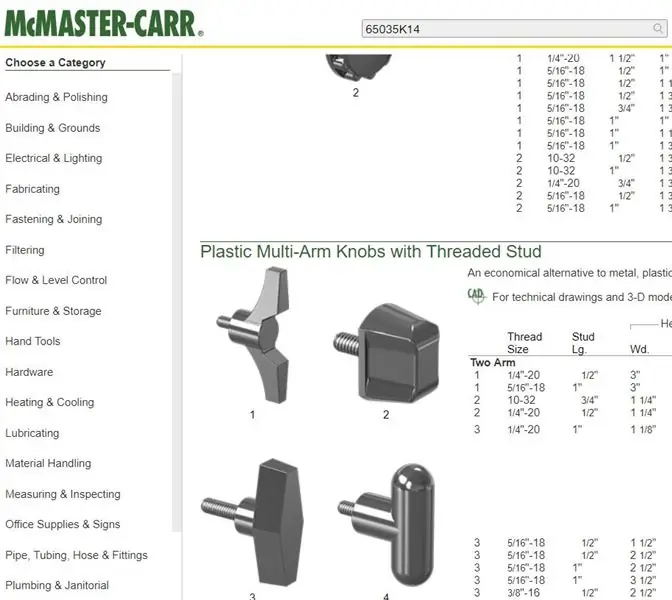

- Trinn 11: Bestill deler fra McMaster-Carr

- Trinn 12: Skaff deler fra jernvarehandel

- Trinn 13: Produksjon av delene

- Trinn 14: Sett sammen alle delene

- Trinn 15: Iterativ testing

- Trinn 16: Bidragsside

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:24.

- Sist endret 2025-01-23 15:02.

Den vanlige rullestolen inneholder mange feil for de med svakhet i øvre ekstremitet eller begrensede ressurser. Teamet vårt fikk i oppgave å designe en rullestolspaksjåfør for rullestolene fra Free Wheelchair Mission som ville tillate brukere å gå lenger i stolene sine og hjelpe de med svakhet i øvre ekstremitet med å bruke stolene. Support System rullestolspakfører er en kostnadseffektiv enhet som vesentlig reduserer behovet for skulderbevegelse og adresserer tretthetsnivåer ved å bruke horisontale spakdrivere i stedet for vertikale, noe som ville være egnet for svekkede pasienter og pasienter i landlige områder. Den typiske vertikale spakarmen driver fokuserer for mye på musklene i armer og skuldre, noe som kan forårsake komplikasjoner for pasienter med svakheter i øvre ekstremitet. Derfor designet teamet vårt en horisontal spakdriver som var beregnet på bruk av brystmusklene for å gjøre det lettere for mennesker som ikke kan bruke skuldermusklene.

Market and Value Proposition

En måte å håndtere skuldersmerter og tretthet som er forbundet med bruk av rullestoler hos enkeltpersoner, spesielt fra landsbyer med ikke-asfalterte veier, har vår spakdriver som mål å lindre problemet ved å bruke bevegelse fremover/ bakover i stedet for en opp/ ned-bevegelse sammen med et forbedret armlene for komfort og støtte. Fordi landsbyer på landsbygda og ikke-asfalterte veier ofte er veldig steinete og ujevne, må pasienten bruke enda mer kraft til hendelen for å flytte rullestolen til en viss avstand i forhold til en jevn vei. Derfor blir mennesker med svakheter i øvre ekstremiteter i landlige områder enda mer hindret fordi de krever mer bevegelse og styrke for å bevege seg sted til sted, noe som forårsaker problemer når de kontinuerlig blir svakere etter hvert som de fortsetter å bruke skuldermuskulaturen daglig.. Ved å implementere en horisontal spakdriver vil enkeltpersoner fra landlige områder med svakheter i øvre ekstremitet ikke bare kunne bevege seg fritt, men også på en måte som reduserer anstrengende bruk av skuldermusklene når de bruker styrken i brystet i stedet.

Kostnadsanalyse

Vi bestemte oss for å bruke PVC, akryl og ABS. Det var et kompromiss av styrke og kostnad. De tre materialene er relativt billigere, men solide nok til å fungere skikkelig. Den anslåtte kostnaden er rundt $ 170. Vi planla opprinnelig å bruke aluminium for de fleste komponentene i spakdriveren, for eksempel ytterkassen og armhåndtakene fordi aluminium er billigere enn stål. Etter å ha forsket så vi imidlertid at bruk av tykke plater og stenger av aluminium ikke ville være ideelt på grunn av de store kostnadene for å skaffe betydelige mengder metall. I stedet fant vi billigere alternativer ved å bruke forskjellige materialer til forskjellige deler. Vi brukte et stort akrylark for ytterhylsteret og laserskåret arket i mindre deler, som kom ut til omtrent $ 25. Til sammenligning ville store aluminiumsplater kostet over $ 70. I tillegg bestemte vi oss også for å bruke PVC -rør til armhåndtakene våre i stedet for metallstenger fordi PVC -rør ikke bare er solide, men også ekstremt billige. Selv om aluminiumsstenger kan ha vært mer robuste, ville vi ha brukt rundt $ 30 på hver side av rullestolen. I kontrast kom PVC -rørene til rundt $ 5 i kostnad. Hoveddelen av kostnadene våre kommer fra ABS 3D -utskrift. Fordi vi skrev ut tre deler av systemet vårt, tok den totale tiden å skrive ut alle disse delene totalt rundt 32 timer. Som et resultat, med timeprisen for å bruke 3D -skriveren, kom summen ut til $ 130.

Materialer og prototyping

- PVC -rør ~ $ 2,16

- PVC -lokk ~ 1,66 dollar

- PVC 90-graders albue ~ 2,28 dollar

- Akrylark ~ 24,98 dollar

- ABS -gir, ABS -paler, ABS -knotter ~ $ 130

- Stålskruer ~ $ 6,92

- Gummibånd ~ 3,18 dollar

- E6000 Craft Adhesive ~ $ 4,29

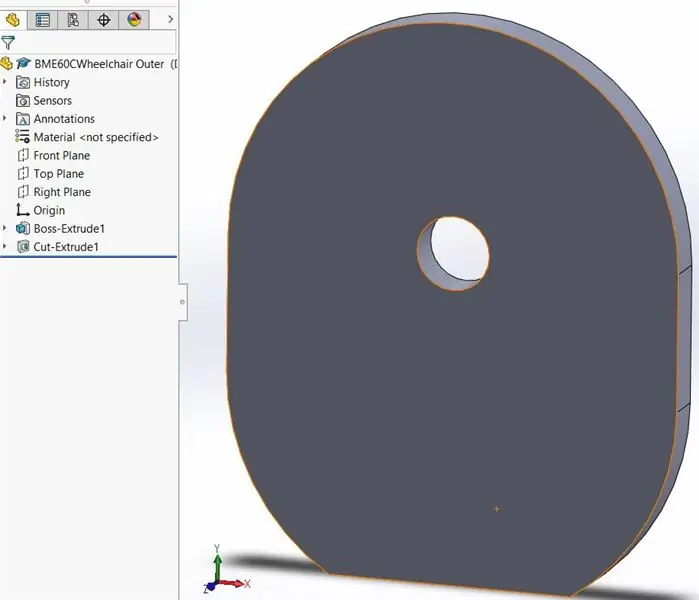

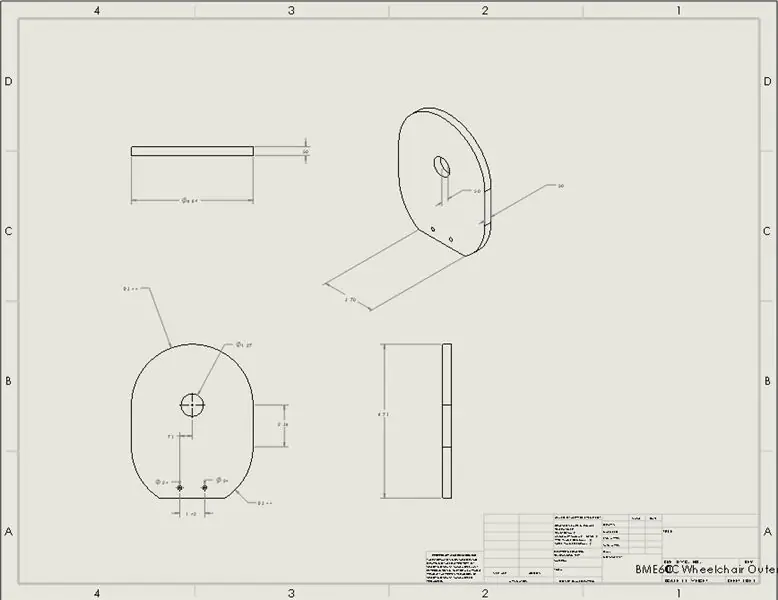

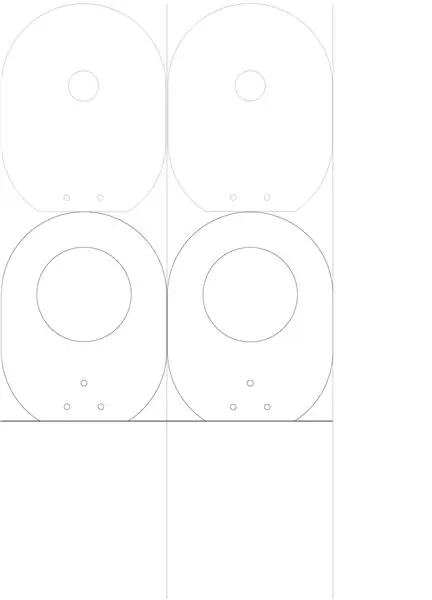

Trinn 1: Lag det ytre dekselet til karosseriet på SolidWorks

Før du starter hele prosjektet, må du angi dimensjonene ved hjelp av MMGS.

Bruk det fremre planet til å lage en ny skisse og tegne en sirkel ved opprinnelsen med en diameter på 175 mm. Skiss deretter to vertikale linjer ved sirkelens tangenter som begge er 60 mm. Tegn deretter tangensbuer på slutten av begge linjene og koble dem med en horisontal linje. Deretter bruker du funksjonen "trim enheter" til å trimme den nedre halvdelen av sirkelen inne i regionen.

Når skissen er fullført, ekstruderer sjefen skissen ved å bruke en blindekstrudering med 12,70 mm. Når ekstruderingen er fullført, åpner du opp en ny skisse og tegner en sirkel som strekker seg med toppen av tangentlinjene med en diameter på 32,20 mm og skjærer ekstruderingen med "gjennom alle", og lager et hull.

For å lage de to nederste sirklene, åpner du en ny skisse og tegner to sirkler med en diameter på 6 mm og gjør dem 15 mm fra bunnen og 58,84 mm fra midten av tangensbuen. Når skissen er fullført, bruker du cut extrude med "gjennom alle" for å lage to hull.

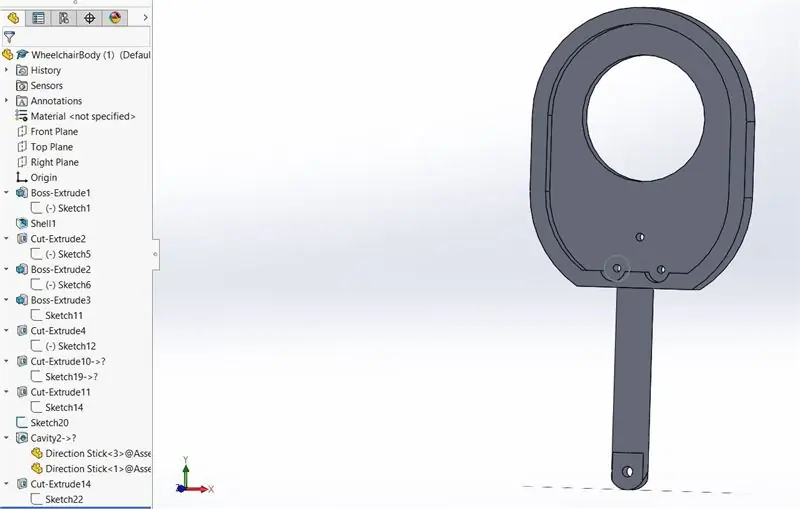

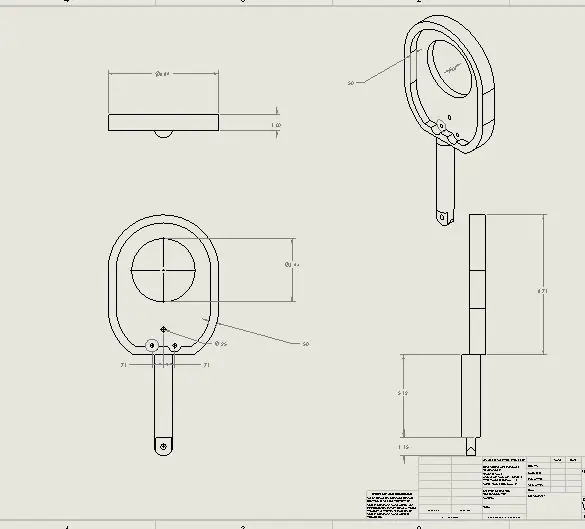

Trinn 2: Lag kroppen på SolidWorks

For å starte kroppen, gjenta skissen som i del en for å lage kroppens generelle form og ekstrudere den 25,40 mm. Etter at delen er ekstrudert, bruker du skallalternativet på et av sidene på delen med dimensjonen 12,70 mm.

Etterpå åpner du en ny skisse og tegner en sirkel i midten av delen med en diameter på 100 mm som er 133,84 mm fra bunnen og 87,50 mm fra sidene av delen. Når skissen er fullført, kutter du ekstruderingen med "gjennom alle" igjen for å lage et hull.

For å lage spaken, lag en ny skisse på det øverste planet og roter delen til bunnen. Start skissen med å lage en sirkel med en diameter på 28,74 mm ved foten av forrige del og ekstruder den 130 mm.

Når spaken er opprettet, lager du en ny skisse ved foten av spaken. Tegn to horisontale linjer like langt fra opprinnelsen som er 25,10 mm lang. Deretter kobler du de to linjene med tangentbuer med en høyde på 14 mm. Når skissen er fullført, ekstruderer den nye skissen 30 mm blind.

Bruk den nyeste ekstruderte delen til å lage en ny skisse på frontplanet og tegne en sirkel 14,95 mm fra toppen og 12,55 mm fra siden. Skjær deretter ekstruderingen gjennom alt for å lage et hull.

Med den generelle delen skisserer du to hull i bunnen av kroppen med en diameter på 6 mm og en avstand på 36 mm fra hverandre, 15 mm fra bunnen og 58,84 mm fra toppen av tangensbuer. Etter, kutt ekstruder gjennom alle for å lage to hull.

På bunnen av delen lager du en ny skisse. Lag rette linjer på begge sider som er 14,93 mm. Lag en horisontal linje som er 28,74 mm for å koble de to linjene. Tegn en sirkel med en radius på 14,37 mm, og juster den allerede mot sirkelen i midten. Trim den for å lage en halv sirkel. Skjær ekstruderingen gjennom hele den rampeformede figuren i bunnen av delen for å etterlate en avrundet kant.

*For å forberede deg til hulrommet, lag en ny skisse i bakplanet. Tegn en sirkel med en radius på 20,57 mm 15 mm fra bunnen og 58,84 fra sidens tangensbue. Etter å ha samlet alle brikkene sammen, redigerer du delen i forsamlingen og bruker hulromfunksjonen til å lage semisirkler.

Lag en ny skisse på frontplanet. Tegn en sirkel i midten med en diameter på 6,35 mm mellom den store sirkelen og de to små sirklene nær bunnen. Lag sirkelen 40,13 mm fra bunnen og 33,70 mm fra tangensbuen på sidene. Etter, kutt ekstruder gjennom alle for å lage en liten sirkel i midten.

*Dette trinnet skal fortsette senere etter at alle brikkene er samlet.

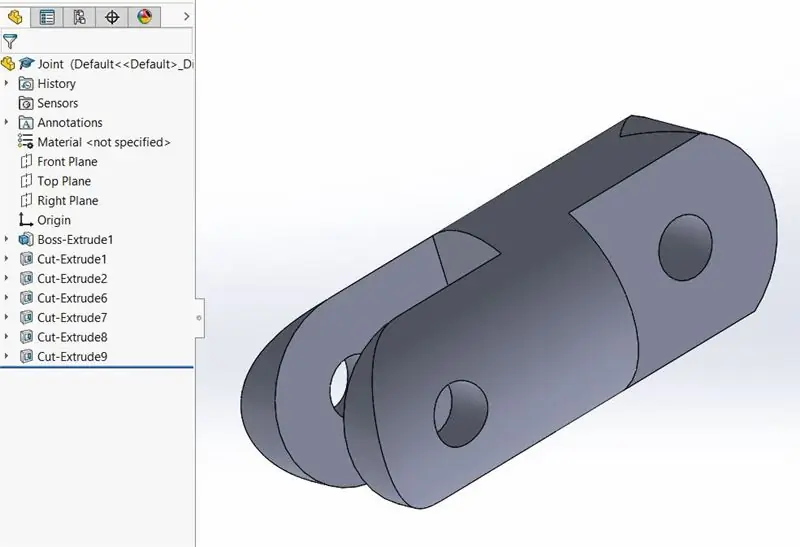

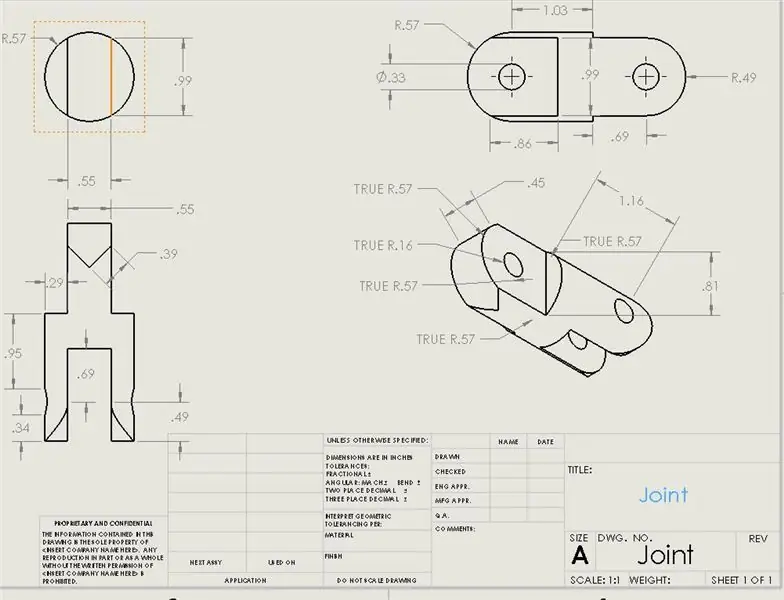

Trinn 3: Lag leddet på SolidWorks

For å begynne sammenføyningen, begynn med å lage en ny skisse på frontplaten og tegne en sirkel med en diameter på 28,74 mm. Blind ekstruder sirkelen som nettopp ble skissert 120 mm.

Deretter roterer du delen og skisser på baksiden. Tegn to vertikale linjer med lengden 25,10 mm og 7,37 mm fra kanten av sirkelen. og kutt ekstruder ved bruk av "blind" og en dybde på 30 mm for begge regioner.

Deretter skisserer du en sirkel på området vi nettopp klippet fra det riktige planet. Diameteren skal være 8,38 mm med en avstand på 12,55 mm fra overkanten og 14,95 mm fra sidekanten. Lag et blindt snitt som er 30 mm.

På høyre plan, lag rette linjer på begge sider som er 15,05 mm. Lag en vertikal linje som er 28,74 mm for å koble de to linjene. Tegn en sirkel som har en radius på 14,37 mm, og juster den allerede mot sirkelen i midten. Trim den for å lage en halv sirkel. Skjær ekstruderingen gjennom hele den rampeformede figuren i bunnen av delen for å etterlate en avrundet kant.

Etter, sett fra bakplanet, tegne to vertikale linjer med lengden 25,10 mm og 7 mm fra midten. Lag et blindt snitt med en dybde på 35 mm.

På det høyre planet, skissere en sirkel på høyre del med midten 17,24 mm vekk fra venstre kant av delen blinde kutt ekstruderes gjennom alle for å lage en sirkel

Gjenta den rampeformede figuren på venstre side av delen på høyre plan.

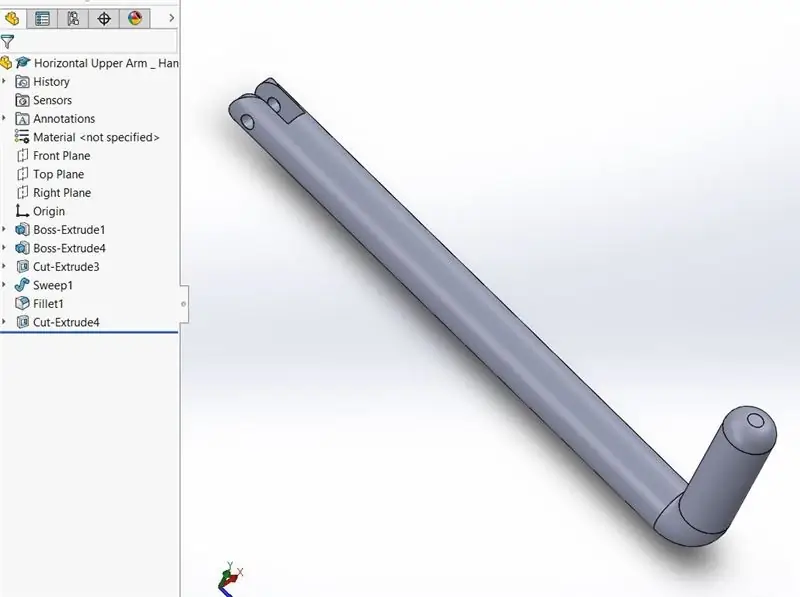

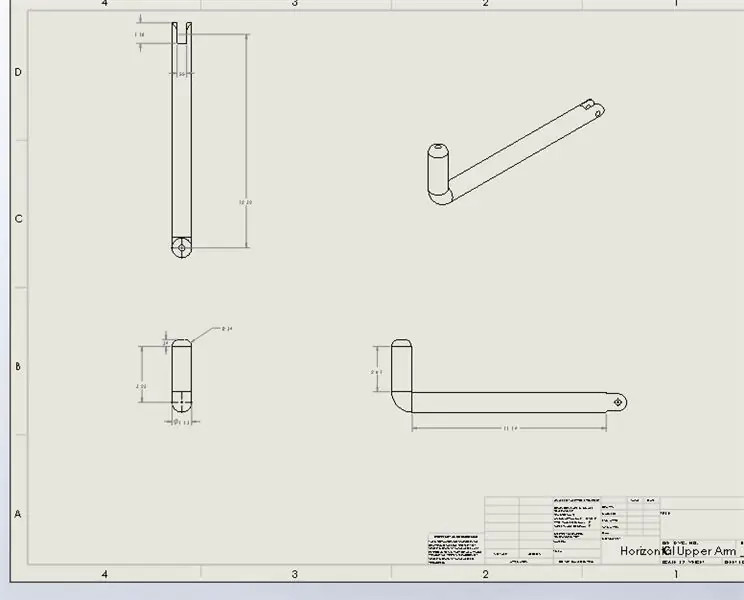

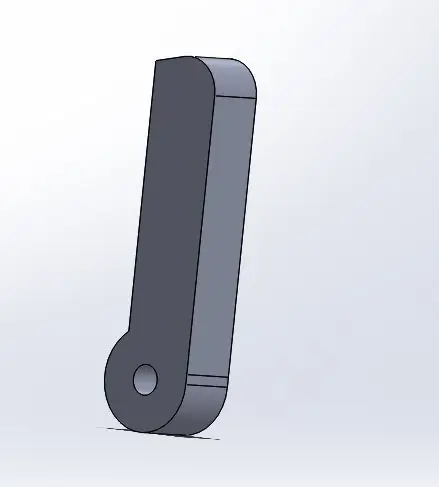

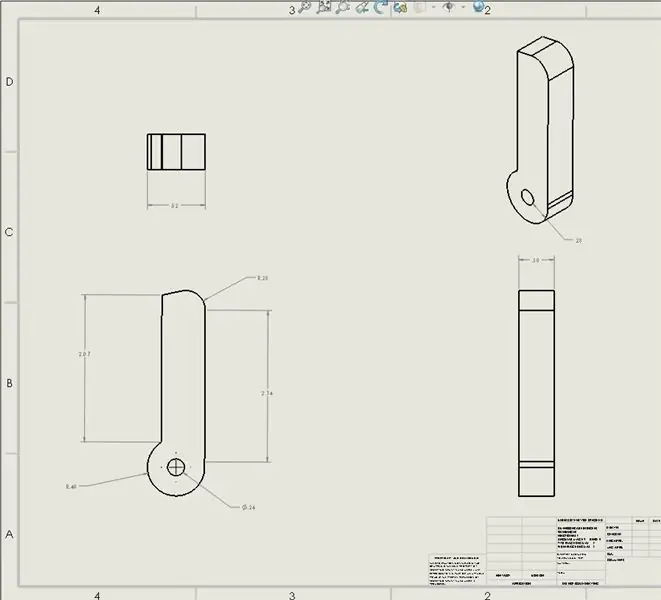

Trinn 4: Lag hendelen/håndtaket på SolidWorks

På frontplanet tegner du en sirkel med en diameter på 28,75 mm ved opprinnelsen. Boss ekstruderer den 275 mm.

Gå deretter til bakplanet og skiss to vertikale linjer med lengden på 25,10 mm med en avstand på 7 mm fra midten. Ekstruder de to linjene slik at det er et gap i midten med ekstruderingsdimensjon på 35 mm.

På delen vi nettopp ekstruderte, skissere en sirkel med en diameter på 8,40 mm med en avstand på 17,76 mm fra midten av sirkelen til kanten og 12,56 mm fra bunnen av delen. Skjær ekstruder gjennom alle for å lage et hull.

På høyre plan lager du en kort linje med en lengde på 9,24 mm som forbinder helt til venstre for delen. Tegn en bue med en radius på 30 mm. Tegn deretter en vertikal linje som forbinder den andre enden av buen med lengden på 76,39 mm. Etter at skissen er fullført, feier du skissen.

Etterpå, filet toppen av delen vi feide bare 10 mm.

Til slutt, på høyre plan, lag rette horisontale linjer på begge sider av delen med hullet vi laget som er 17,78 mm langt. Lag en vertikal linje som er 25,10 mm for å koble de to linjene. Tegn en sirkel som har en radius på 12,56 mm, og juster den allerede mot sirkelen i midten. Trim den for å lage en halv sirkel. Skjær ekstruderingen gjennom hele den rampeformede figuren i bunnen av delen for å etterlate en avrundet kant.

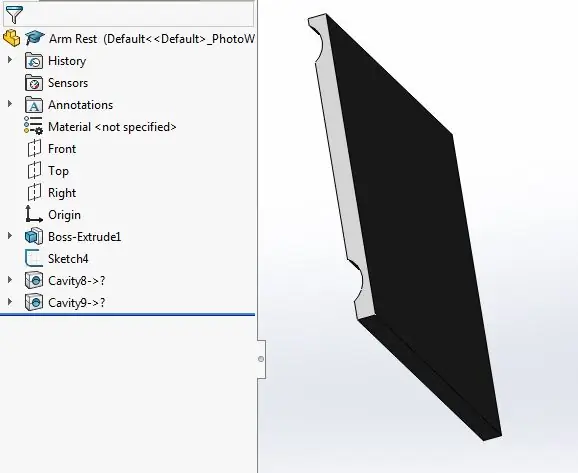

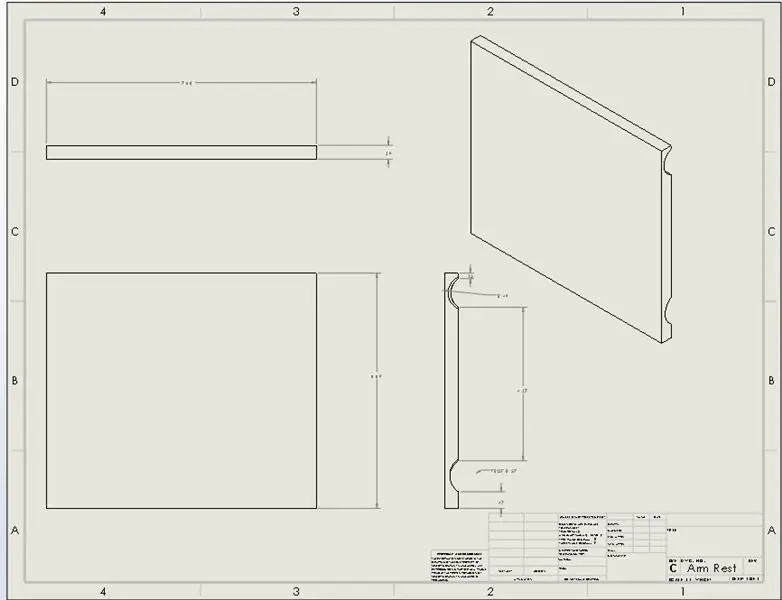

Trinn 5: Lag armlenet på SolidWorks

På frontplanet tegner du et rektangel med en høyde på 170 mm og en lengde på 195 mm og lager en blind ekstrudering 10 mm.

*Etter montering, bruk hulromfunksjonen til å lage innrykk på det rektangulære prismen

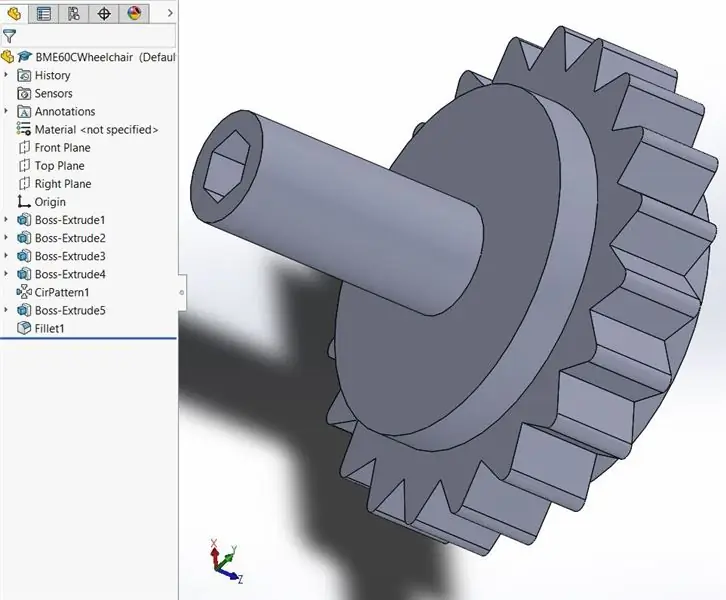

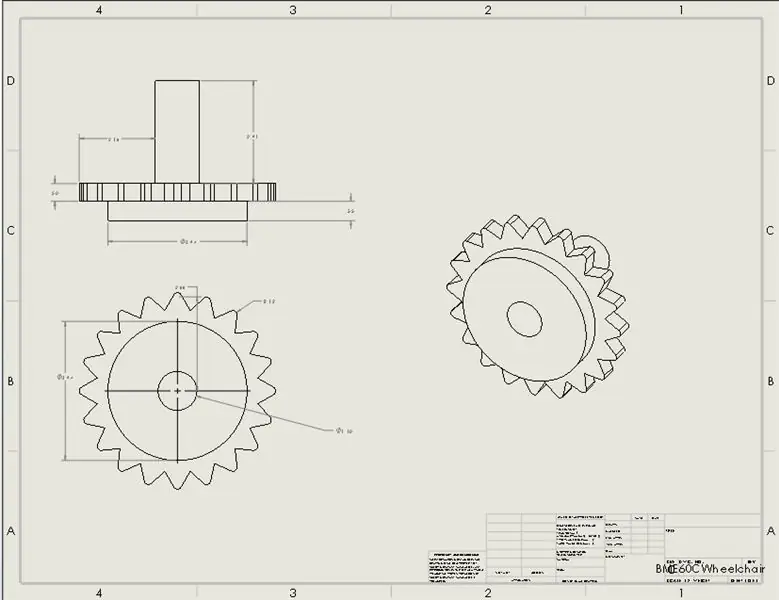

Trinn 6: Lag Gear på SolidWorks

For å begynne giret, lag en ny skisse på frontplanet og tegne to sirkler fra samme punkt med diametrene 25,40 mm og 31,75 mm. Deretter ekstruderer sjefen med en blindekstrudering på 30 mm.

Når ekstruderingen er ferdig, lager du en annen skisse på frontplanet og tegner en annen sirkel med diameter 31,75 mm og ekstruderer 20 mm.

Deretter tegner du en sirkel på 100 mm på frontplanet og ekstruderer den 12,70 mm.

På toppen av delen vi nettopp ekstruderte, tegnet en likesidet trekant med 30 mm sider. Ekstruder trekanten 12.70mm.

Når ekstruderingen er ferdig, bruker du det sirkulære mønsteret for å ha 20 ensartede trekanter rundt delen. Deretter fileterer du alle kantene på trekantene.

På frontplanet tegner du en annen sirkel med en diameter på 100 mm og ekstruderer den 13,97 mm.

For å lage hullet i midten av giret, tegne en sirkel på bakplanet med en diameter på 27,94 mm og kutt ekstruderingen opp til overflaten.

Trinn 7: Lag Pawl på SolidWorks

På frontplanet tegner du en vertikal linje med en lengde på 2,07 tommer. Tegn deretter en bue med radius på 0,40 tommer som forbinder bunnen av den vertikale linjen. Tegn også en horisontal linje forbundet med den øvre kanten av den vertikale linjen. Ved å bruke smarte dimensjoner klikker du på den øvre kanten og deretter den vertikale linjen og angir vinkelen til 78,00 grader.

Etter at vinkelen er angitt, tegner du en annen vertikal linje som forbinder den skrå linjen med en lengde på 2,14 tommer. Filetter deretter kanten på denne linjen med den horisontale linjen med en radius på 0,28 tommer.

Når skissen er fullført, ekstruderer sjefen med en blindekstrudering på 0,5 tommer. For å lage hullet i midten, skissere en sirkel som har en radius på 0,12 tommer i midten av delen og bruk kuttekstrudering gjennom alle.

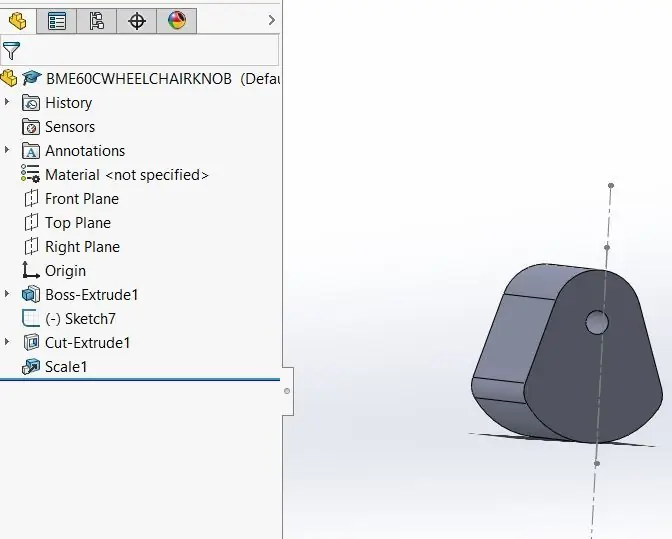

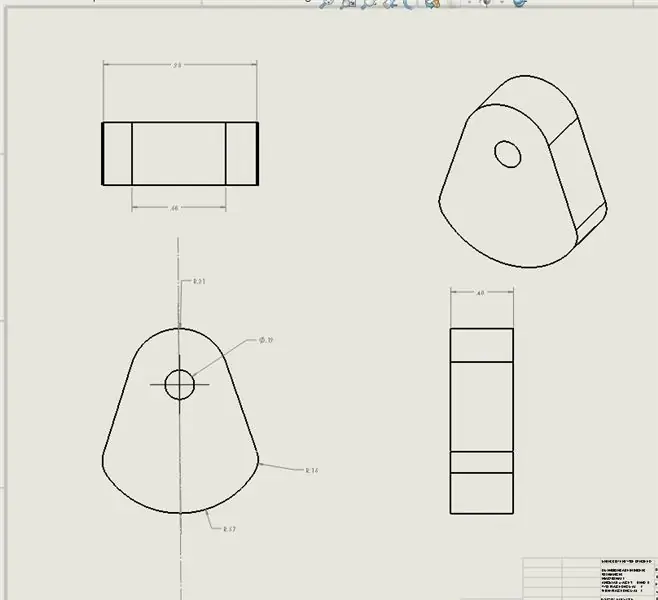

Trinn 8: Lag retningsknapp på SolidWorks

På frontplanet skisserer du en vertikal senterlinje. Øverst på senterlinjen skisserer du en bue med en radius på 10 mm. Tegn deretter skrå linjer med en lengde på 18,26 mm på begge sider. Tegn deretter en bue på begge sider med radius 5 mm. For å koble begge sider, tegner du en annen bue med radius 18 mm. Ekstruder skissen med blindekstrudering 12.70mm.

For å lage et hull, tegne en sirkel med en diameter på 5,90 mm som har midten 8 mm fra opprinnelsen. Bruk cut extrude opp til overflaten.

Skaler delen om centroid med skalafaktor 0,8 mm.

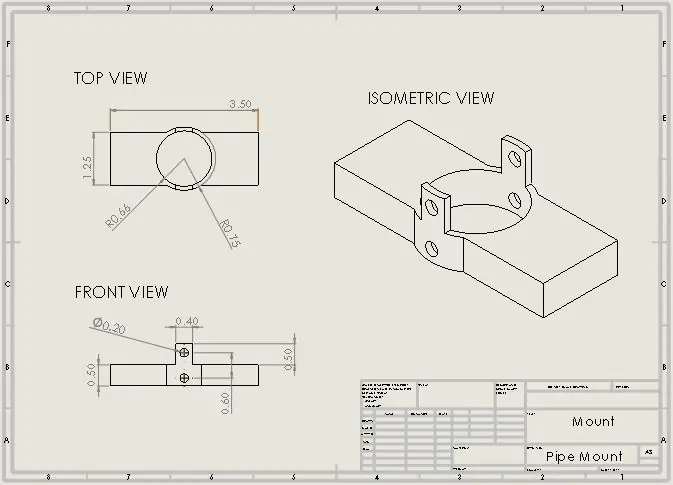

Trinn 9: Lag rørmonteringen

For å lage rørfeste som vil feste spakarmen til girets kropp, begynn med en skisse av to sirkler. Den indre sirkelen skal ha diameteren på PVC -røret slik at det lett kan glide rundt det, derfor bør det være 1,3125 tommer. Den ytre sirkelen skal være omtrent 1,5 tommer. Sørg for at de to sirklene er konsentriske og ekstruder delen mellom de to sirklene med 0,5 tommer. Deretter tegner du et rektangel som matcher bunnen av girets ytre foringsrør. Dette ville være et rektangel på 3,5 tommer med 1,25 tommer. Sentrer dette rektangelet rundt sirkelen ved å sette den lange kanten av rektanglet til å være 1,75 tommer fra midten av sirkelen og den korte kanten av rektanglet for å være 0,63 tommer fra midten av sirkelen. Ekstruder rektangelet med 0,5 tommer. Fordi noen deler av rektangelet ligger innenfor den indre sirkelen, kutt ekstruderingen av den indre sirkelen for å fjerne den. Deretter skisserer du en senterlinje fra det øvre planet av delen fra sirkelen til den ytre delen av den ekstruderte kanten. Fra dette midtpunktet på den ekstruderte kanten, tegne et rektangel som går 0,2 tommer til begge sider. Ekstruder dette lille rektangelet med 0,5 tommer. Lag et frontvendt referanseplan gjennom midten av delen og bruk speilfunksjonen til å lage et identisk ekstrudert rektangel på den andre siden av sirkelen.

Når du skriver ut deler i 3D, er det alltid en god idé å skalere alt litt opp for å unngå forstyrrelser når du plasserer delen på enheten. I dette tilfellet ble hele delen skalert med 1,05. Tegn til slutt to sirkler med en diameter på 1/4 tommer på forsiden av midten av delen med en på det lille rektanglet og en på siden av sirkelen. Sørg for at de to sirklene er vertikalt beslektede. De kan deretter kuttes gjennom hele delen og kutte ut fire sirkler totalt. Dette vil være hull som boltene kan plasseres for å koble PVC -en til hoveddelen av girhuset.

Trinn 10: Begynn montering på SolidWorks

Først setter du inn alle delene som ble opprettet i de foregående trinnene, sammen med den ytre knotten på hyllen, skruer og muttere, noe som gjør rullestolhuset til basiskomponenten.

Begynn med å parre karosseriet og tannhjulet ved å klikke på kanten av giret og kanten på kroppen og bruke en konsentrisk kompis. Klikk deretter på girets og kroppens ansikt for å lage en sammenfallende kompis.

Deretter parrer du kroppen og retningsknappen ved å klikke på siden av retningsknappen og kroppen for å lage en sammenfallende kompis.

Nå, par den ytre knotten og rullestollegemet ved å klikke både ansiktet på den ytre knotten og kroppen for å lage en sammenfallende kompis.

Lag en konsentrisk kompis ved å klikke på ansiktet på kroppen og ansiktet til den ytre knotten.

Lag deretter en konsentrisk kompis ved å klikke på siden av retningsknappen og kanten av kroppen.

Klikk nå på ansiktene på kroppen og palmen for å lage en sammenfallende kompis og gjenta for den andre palmen.

Lag tangent -kompis ved å klikke på siden av retningsknappen og palmen og gjenta for den andre palmen.

Deretter lager du en sammenfallende kompis ved å klikke på kroppens overflate og ytterkassen og lage en konsentrisk kompis ved å klikke på kroppens overflate og kanten på ytterkassen. Gjør deretter ansiktet til kroppen og ansiktet til den ytre saken parallelt.

Lag en grensevinkel som har en maksimal verdi på 78 grader og en minimumsverdi på 35 grader for kroppens overflate og ansiktets side og gjenta for den andre palmen

Deretter parrer du leddet og kroppen ved å klikke på ansiktet til begge for å lage en konsentrisk kompis. Lag deretter en sentrert breddekompis for begge ansiktene på leddet og kroppen.

Lag deretter en konsentrisk kompis for kanten av spakarmen og kanten av leddet. Lag en annen sentrert breddevenn for begge leddene på leddet og spakarmen.

Lag en annen konsentrisk kompis for leddet og skruen. Deretter lager du en tangentkompis ved å klikke på leddet og på skruens flate.

På høyre plan skisserer du to akselinjer for fremtidig parringsreferanse, med den første linjen der kroppen møter skjøten og den andre er der leddet møter spakarmen.

Deretter lager du en konsentrisk kompis ved å klikke på siden av hendelarmen og den andre skruen. Når du er parret, lager du en annen tangent -kompis med begge sidene på begge komponentene.

Med den første aksen trukket tidligere, parrer du kanten av den første mutteren og aksen for å lage en konsentrisk kompis.

Bruk en sammenfallende kompis på forsiden av den første skruen og den første mutteren og gjenta for den andre skruen og mutteren.

Lag en konsentrisk kompis med kanten av den andre mutteren og den andre aksen.

Lag en annen konsentrisk kompis med kroppens overflate og utsiden av den første skruen. I tillegg må du lage en sammenfallende kompis for disse delene.

Lag en konsentrisk kompis for ansiktet på palmen og den ytre siden til den tredje skruen.

Lag en sammenfallende kompis med kroppens overflate og den ytre siden til den tredje skruen.

Deretter lager du en annen konsentrisk kompis ved å klikke på forsiden av den ytre saken og den ytre siden på den tredje skruen og få dem til å falle sammen.

Lag en konsentrisk kompis ved å klikke på ansiktet på kroppen og ansiktet på palmen og få dem til å falle sammen. Gjenta for den andre palmen.

Lag en konsentrisk kompis ved å klikke på siden av retningsknappen og den ytre knappen.

Til slutt må du parre ansiktet på kroppen og kanten av retningsknappen for å lage en konsentrisk kompis.

Trinn 11: Bestill deler fra McMaster-Carr

Bestill plastarmene med to armer (utvendig knott), skulderskrue i legert stål, sekskantmuttere i stål og kabelbindere fra McMaster-Carr. Artikkelnummerene er henholdsvis 65035K14, 92981A205, 90592A016 og 70215K61.

Trinn 12: Skaff deler fra jernvarehandel

Skaff deg følgende i en lokal maskinvarebutikk:

- 18 "x 24" x.220 "akrylark

- Klart lim (E6000 lim)

- 1 PVC -lokk (2)

- 1 x 10 'PVC slett-ende rør

- 1 PVC 90-graders albue (2)

Trinn 13: Produksjon av delene

3D -trykte deler: Forbered SolidWorks -delene og konverter dem til STL -filer. Derfra setter du delene inn i Makerware -programvaren og legger ut deler som må skrives ut (skall av karosseri, tannhjul, monteringsstykke, palmer, retningsknott, armstøtteinnrykk*). Hvis delene ikke passer på skriverens seng, må du vente med å skrive ut på nytt. Når du skriver ut, må du legge til støtter og flåter for å forhindre at utskriftene mislykkes.

Laserskårne deler: Ved å bruke 18 "x 24" akryl kan front- og bakplatene på kroppens ytre foringsrør produseres. Dette kan gjøres ved å ta forsiden av begge platene på SolidWorks og lagre dem begge som en DWG -fil. Disse kan deretter lastes opp til laserskjæringsprogramvaren (i dette tilfellet Epilog) der orienteringen kan settes opp som vist på bildet. To av hver kuttes ut av akryl, og fra det gjenværende materialet kuttes to rektangler. Rektanglene vil fungere som armlener.

Håndskårne deler: Ta rørene og kutt dem i forskjellige lengder (to på 4,5 tommer for håndtaket, to på 4,5 tommer for leddet, to på 6,5 tommer for spaken og to på 13,25 tommer for armen). Derfra kutter du de 13,25 tommers armstykkene i den ene enden (30 eller 35 mm) ned midt på den andre siden av røret og borer et 1/4 hull 15 mm fra rørets kanter. Klipp og bor to av rørene 4,5 tommers skjøtestykker på samme måte, men på begge sider av leddet PVC -rør. Gjør det samme (kutt og bor) til den ene siden av hendelarmen, 6,5 tommer, rør.

*Armstøtteinnrykk eller hele armstøtten i forrige trinn kan brukes.

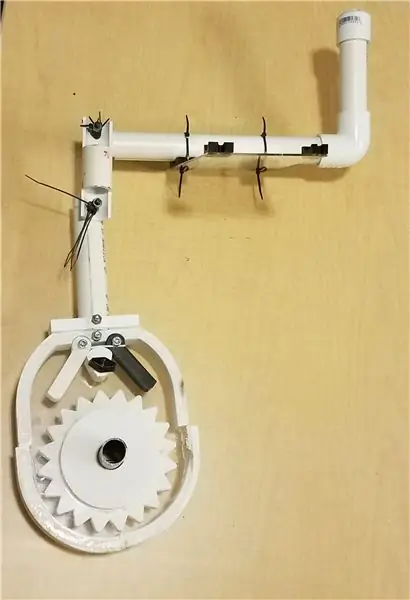

Trinn 14: Sett sammen alle delene

Montering av kroppen:

Ta laserskåret utvendige kroppstykker og 3D -trykte skallstykker. Ta den ene siden av det ytre foringsrøret og lim skallstykkene tilsvarende kantene på foringsrøret. Ta deretter et gummibånd og vikle det rundt de to palene. Plasser palene på hver sin plassering, bruk den delvis gjengede bolten og plasser den gjennom hullet på kroppen og palene. Ta deretter retningsknappen og plastknappen. Plasser plastknotten gjennom ytterhuset og vri de to sammen med ytterhuset mellom de to. Legg til slutt tannhjulet i det respektive hullet, og legg topplokket på det ytre foringsrøret på tannhjulet og lim skallet til det ytre ytterhuset. La det sitte og tørke. Husk også å feste de to delvis gjengede boltene med sekskantmutrene etter at topplokket er plassert og limt på skallet.

Ta 6,5 tommers spak PVC -rør og lim det til undersiden av kroppen. La det sitte og tørke derfra. Ta det monterte stykket og skyv det gjennom røret til det ligger flatt på undersiden av kroppen. Ta en 1/4 tommers borekrone og bor hullene på røret og gjennom kroppen på sine respektive steder. Fest boltene med en sekskantmutter.

Montering av armlenet:

Med armlenet, plasser og lim innrykkene på de fire hjørnene på armlenet. Bor deretter to hull (5/32 '' hull) på hver side av innrykkene og legg glidelåser gjennom dem. De større innrykkene kan deretter justeres med og zippes til håndtaksarmen 13 tommers PVC -rør. Det mindre innrykket skal justeres og senere festes til armen på rullestolen før bruk.

Montering av hendelen:

Plasser hetten på 4,5 -tommers håndtakrøret og legg albuen godt på den andre siden. Med den andre åpningen av albuen, plasser det 13 tommers armrøret og koble det til den ene siden av leddet (4,5 tommers rør) med en skulderbolt. På den andre siden av leddet, ta en annen skulderbolt og fest den med (6,5 tommers rør) hendelarmstykke. Ta en sekskantmutter og fest skulderbolten. Fordi skulderboltene er delvis gjenget, kan leddene det er festet i være tynne. For å gjøre leddene mer tette og sikre, plasser omtrent fem glidelåser rundt hver skulderbolt for å stramme hver ledd.

Trinn 15: Iterativ testing

For å teste, sørg for å få tilgang til en av rullestolene.

Fest spakarmen til hjulet. Sørg for at deler passer der de skal, og sørg for at visse deler er parallelle med respektive deler av rullestolen, som armlenet. Sørg for at hullene som er boret i aluminiumsrøret og kroppen på spakarmen er justert. Hvis deler er uforholdsmessige, kan du gå tilbake og gjøre noen dimensjonsendringer.

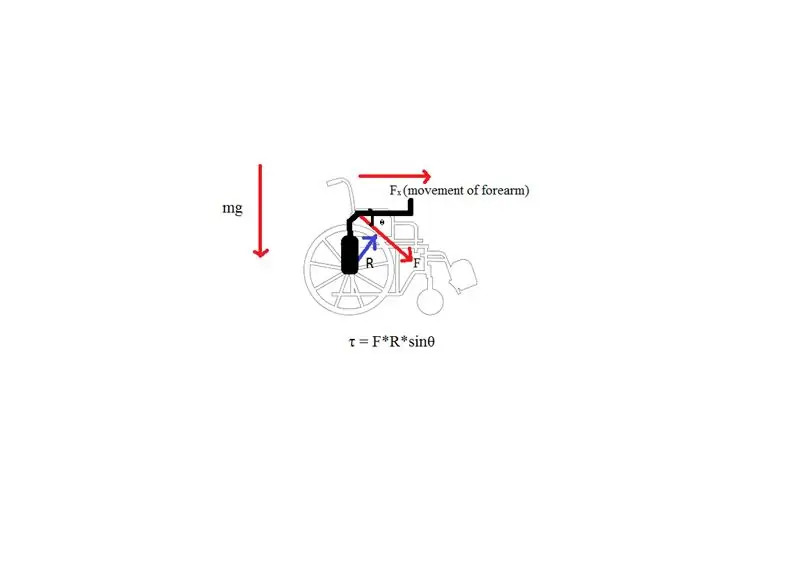

Når dimensjonene og forholdene er korrekte, må en tester sitte på rullestolen og bruke hendelen. Som vist på frikroppsdiagrammet, vil testeren skyve fremover horisontalt for å lage en diagonal kraft som vil bli brukt til å lage et dreiemoment og drive rullestolen fremover. Analyser eventuelle problemer: leddets spinkelhet, overflødig eller mangel på horisontal plass, deler som brytes etc.

Analyser problemer og redesign igjen.

I vår prototype beveget rullestolen seg, men i sakte tempo. Kroppsdelen ble ikke limt ferdig i tide, så hendelen brakk under testkjøringen. I tillegg kan leddet ha vært for stort og løst, og det kan ikke ha vært tilstrekkelig mengde horisontal plass og bevegelse på spakarmen. Begge disse begrenser mengden kraft som utøves per trykk.

Trinn 16: Bidragsside

Individuelle bidrag til støttesystem

Prosjektleder: Sophia Ynami 12732132

- Prosjektlederen, Sophia Ynami, var ansvarlig for å sørge for at hvert medlem av gruppen ble holdt ansvarlig for sine respektive oppgaver og at alle oppgaver ble fullført i tide. Jeg hjalp til med den siste monteringsprosessen, samt testet og foretok justeringer av enheten før den siste kjøringen.

Produsent: Yvonne Szeto 94326050

- Produsenten, Yvonne Szeto, var ansvarlig for å få de forskjellige komponentene klare til montering. Jeg var ansvarlig for å få råmaterialene laserskåret, boret og 3D -utskrift av forskjellige deler. Jeg monterte også de forskjellige komponentene sammen.

Materialingeniør: Willis Lao 15649487

- Materialingeniøren, Willis Lao, var ansvarlig for å bestemme hvilke materialer som skulle brukes til hver komponent i prosjektet og bestille/plukke dem fra McMaster Carr/Home Depot. Jeg bidro også til Instructables ved å skrive introduksjonen, kostnadsanalysen, trinnvis prosessen med å lage deler og montering.

Tester: Matthew Maravilla 25352925

- Testeren, Matthew Maravilla, var ansvarlig for å overvåke og analysere den iterative testmetoden, inkludert testing av spakarmen og rapporteringsdimensjon eller delendringer som skal justeres. Jeg var også ansvarlig for oversikten og flertallet av instruksene.

Lead Designer: Anthony Cheuk 30511803

- Hoveddesigneren, Anthony Cheuk, var ansvarlig for å komme med et gjennomførbart design mens han tok hensyn til de forskjellige materialene som kunne brukes og forberedte filene og designet klart for produksjon (3D -utskrift og laserskjæring).

Anbefalt:

Arduino bilvarslingssystem for omvendt parkering - Trinn for trinn: 4 trinn

Arduino Car Reverse Parking Alert System | Trinn for trinn: I dette prosjektet skal jeg designe en enkel Arduino Car Reverse Parking Sensor Circuit ved hjelp av Arduino UNO og HC-SR04 Ultrasonic Sensor. Dette Arduino -baserte bilreverseringssystemet kan brukes til autonom navigasjon, robotavstand og andre områder

Trinn for trinn PC -bygging: 9 trinn

Steg for trinn PC -bygging: Rekvisita: Maskinvare: HovedkortCPU & CPU -kjøler PSU (strømforsyningsenhet) Lagring (HDD/SSD) RAMGPU (ikke nødvendig) CaseTools: Skrutrekker ESD -armbånd/mathermal pasta m/applikator

Tre høyttalerkretser -- Trinn-for-trinn opplæring: 3 trinn

Tre høyttalerkretser || Trinn-for-trinn opplæring: Høyttalerkretsen styrker lydsignalene som mottas fra miljøet til MIC og sender den til høyttaleren der forsterket lyd produseres. Her vil jeg vise deg tre forskjellige måter å lage denne høyttalerkretsen på:

RC -sporet robot ved hjelp av Arduino - Trinn for trinn: 3 trinn

RC -sporet robot ved bruk av Arduino - Steg for trinn: Hei folkens, jeg er tilbake med et annet kult Robot -chassis fra BangGood. Håper du har gått gjennom våre tidligere prosjekter - Spinel Crux V1 - Gesture Controlled Robot, Spinel Crux L2 - Arduino Pick and Place Robot with Robotic Arms og The Badland Braw

Hvordan lage et nettsted (en trinn-for-trinn-guide): 4 trinn

Hvordan lage et nettsted (en trinn-for-trinn-guide): I denne veiledningen vil jeg vise deg hvordan de fleste webutviklere bygger nettstedene sine og hvordan du kan unngå dyre nettstedbyggere som ofte er for begrenset til et større nettsted. hjelpe deg med å unngå noen feil som jeg gjorde da jeg begynte