Innholdsfortegnelse:

- Rekvisita

- Trinn 1: Lag kobberplatene

- Trinn 2: Fest flytende krystallark

- Trinn 3: Fest TEC -element

- Trinn 4: Klargjøring av aluminiumsplate

- Trinn 5: Feste segmenter

- Trinn 6: Fest varmeelement og holdere

- Trinn 7: Last opp kode

- Trinn 8: Wiring Madness

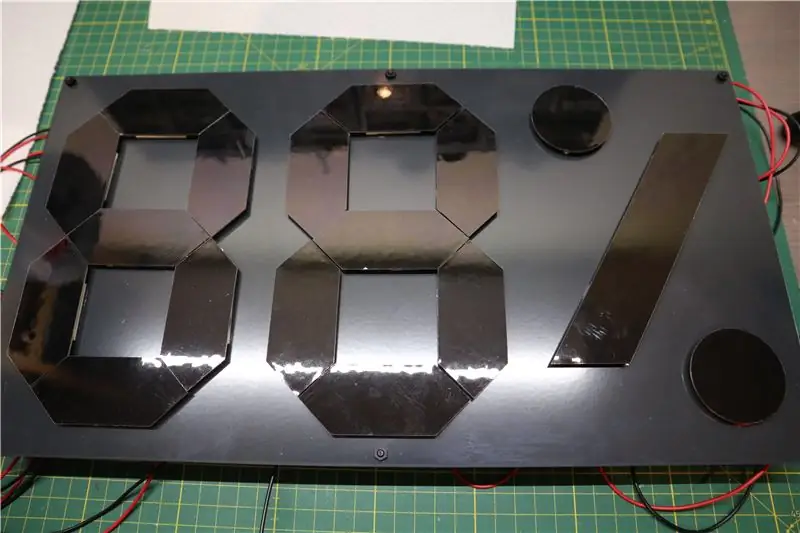

- Trinn 9: Klargjøring av akrylplate

- Trinn 10: Ferdig prosjekt

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:22.

- Sist endret 2025-01-23 15:02.

Jeg har jobbet med dette prosjektet en god stund. Den opprinnelige ideen kom til meg etter å ha bygd en TEC -kontrollerdemonstrator på jobb for en messe. For å vise TECs oppvarmings- og kjølefunksjoner brukte vi termokrom maling som endres fra svart til gjennomsiktig.

I dette prosjektet har jeg tatt ideen videre og bygd et tosifret 7-segment display med kobberplater som er dekket med termokromiske ark basert på flytende krystaller. Bak hver kobberplate sitter et TEC -element som styrer temperaturen og derved endrer fargen på flytende krystallark. Tallene viser temperaturen og fuktigheten fra en DHT22 -sensor.

Du kan sette pris på ironien ved å ha en enhet som viser omgivelsestemperaturen ved å endre sin egen temperatur;-)

Rekvisita

- 3 stk., 150x150 mm flytende krystallark (29-33 ° C) (se her).

- 17 stk., Kobberplater, 1 mm tykke (dimensjoner se nedenfor)

- 401 x 220 x 2 mm aluminiumsplate (grå/svart anodisert)

- 401 x 220 x 2 mm akrylplate (hvit)

- 18 stk., TES1-12704 peltierelement

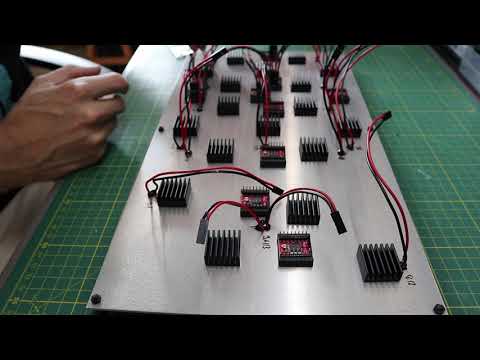

- 9 stk, TB6612FNG dobbeltmotor driver

- 6 stk, Arduino Nano

- 2 stk, 40x40x10 mm kjølevifte

- 18 stk, 25x25x10 mm kjøleribbe

- 12 V, 6 A strømforsyning

- DHT22 (AM2302) temperatur- og fuktighetssensor

- 6 stk, 40 mm lange PCB -avstander

I tillegg brukte jeg denne varmeledende epoksyen som var ganske billig og har lang brukstid. Et drill- og dremel -verktøy ble brukt til å lage de nødvendige hullene i aluminium- og akrylplatene. Holderen for arduinoene og motordriverens PCB ble 3D -trykt og festet med varmt lim. Jeg brukte også mange og mange dupont -ledninger for å lage alle tilkoblingene. Videre kom dette kretskortet med skrueterminaler til stor fordel for å distribuere 12 V -strømforsyningen.

OBS: Mange av TB6612FNG -kortene har tilsynelatende feil kondensatorer installert. Selv om alle selgere spesifiserer kortet for motorspenninger opp til 15 V, er kondensatorene ofte bare klassifisert til 10 V. Etter at jeg blåste kondensatorene på de to første kortene mine, avloddet jeg dem alle og byttet dem ut med riktige.

Trinn 1: Lag kobberplatene

For kobberplatene brukte jeg en online laserskjæringstjeneste (se her) hvor jeg kunne laste opp de vedlagte dxf -filene. Siden formene ikke er veldig kompliserte, er ikke laserskjæring et must, og det er sannsynligvis billigere produksjonsteknikker (f.eks. Stansing, saging). Totalt er 14 av segmentene, to sirkler og ett bindestrek nødvendig for displayet. Tykkelsen på kobberplatene var 1 mm, men kan sannsynligvis reduseres til 0,7 eller 0,5 mm, noe som vil trenge mindre varme-/kjøleeffekt. Jeg brukte kobber fordi varmekapasiteten og varmeledningsevnen er bedre enn aluminium, men sistnevnte burde også fungere rimelig bra.

Trinn 2: Fest flytende krystallark

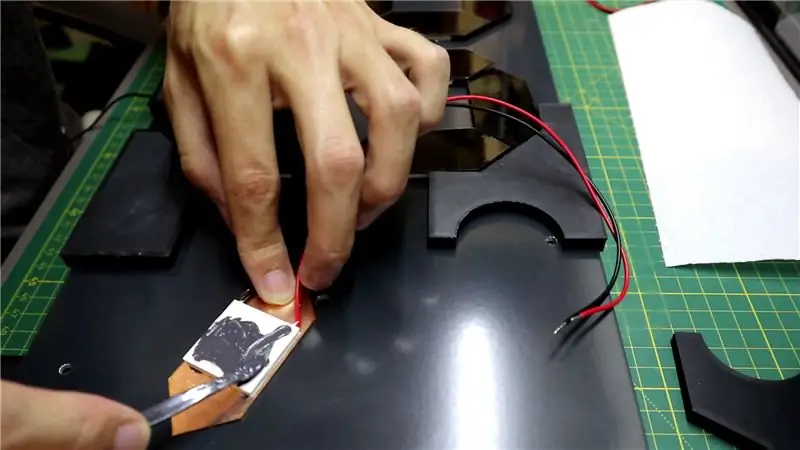

Hovedkomponenten i dette prosjektet er den termokrome flytende krystallfolien som jeg skaffet meg fra SFXC. Folien er tilgjengelig i forskjellige temperaturområder og skifter farge fra svart ved lave temperaturer over rødt, oransje og grønt til blått ved høye temperaturer. Jeg prøvde to forskjellige båndbredder 25-30 ° C og 29-33 ° C og endte med å velge sistnevnte. Fordi oppvarming med et peltierelement er lettere enn avkjøling, bør temperaturområdet være litt over romtemperatur.

Flytende krystallfolien har en selvklebende bakside som fester seg veldig godt til kobberplatene. Overskytende folie ble kuttet rundt tallerkenen ved hjelp av en exacto -kniv.

Trinn 3: Fest TEC -element

Peltierne ble festet til midten av hver kobberplate ved bruk av varmeledende epoksy. Platene er litt større enn peltiers slik at de holder seg helt gjemt bak. For den lengre tallerkenen som utgjør bindestrek av prosent -symbolet brukte jeg to peltiers.

Trinn 4: Klargjøring av aluminiumsplate

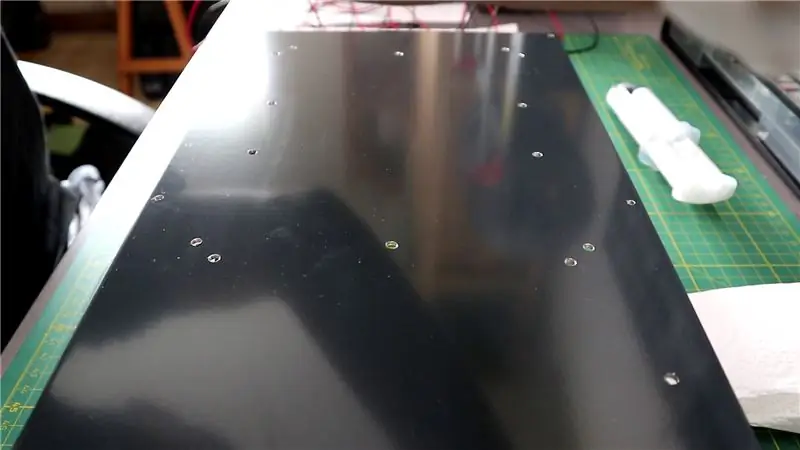

For å spare penger, har jeg boret alle hullene i aluminiumsplaten selv. Jeg skrev nettopp ut den vedlagte pdf -filen på A3 -papir og brukte den som boremal. Det er et hull for hvert segment der TEC -kablene går gjennom og 6 hull på kantene for å feste akrylplaten senere.

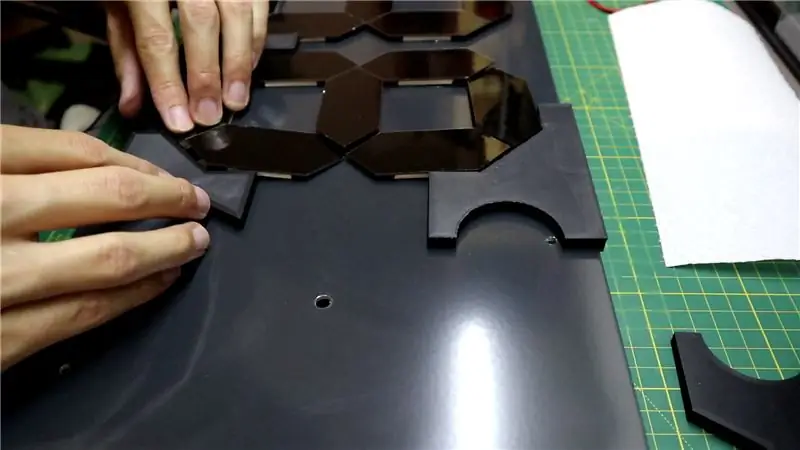

Trinn 5: Feste segmenter

En av de vanskeligste delene i dette prosjektet var å feste segmentene riktig til bakplaten. Jeg 3D -trykte flere jigger som ville hjelpe meg med justeringen av segmentene, men dette fungerte bare delvis fordi segmentene stadig gled bort. I tillegg skyver kablene på peltieren slik at den løsner fra platen. Jeg klarte på en eller annen måte å lime alle segmentene på riktig sted, men en av peltierne i dash -segmentet har veldig dårlig termisk kobling. Det kan være bedre å bruke selvklebende termiske pads i stedet for epoxy, selv om jeg mistenker at det kan løsne over tid.

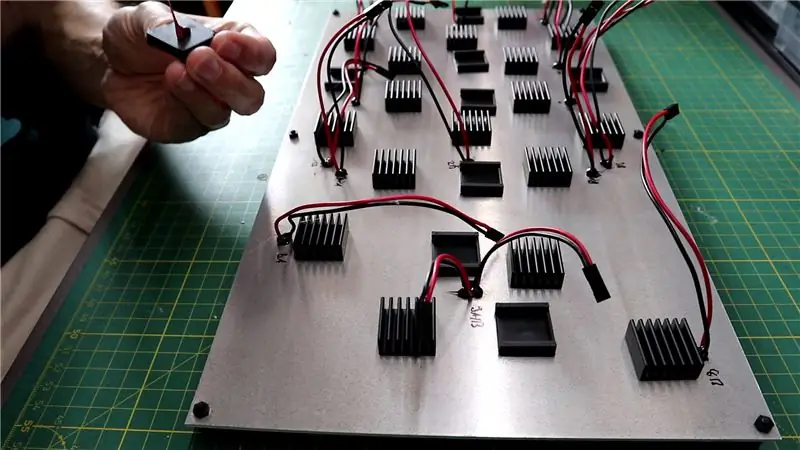

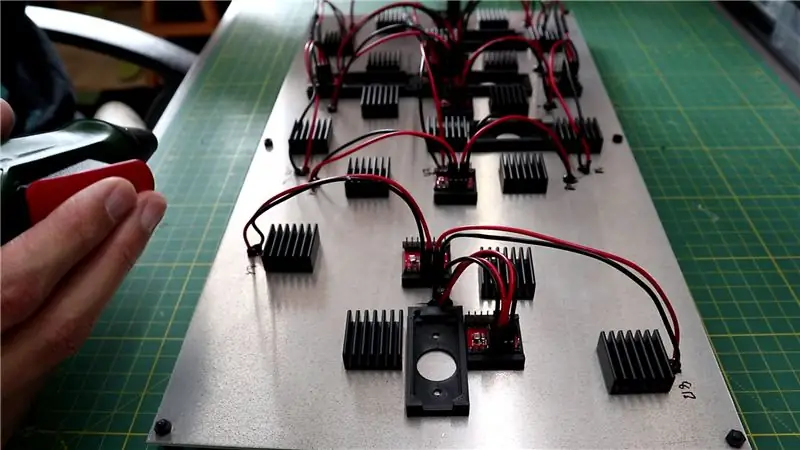

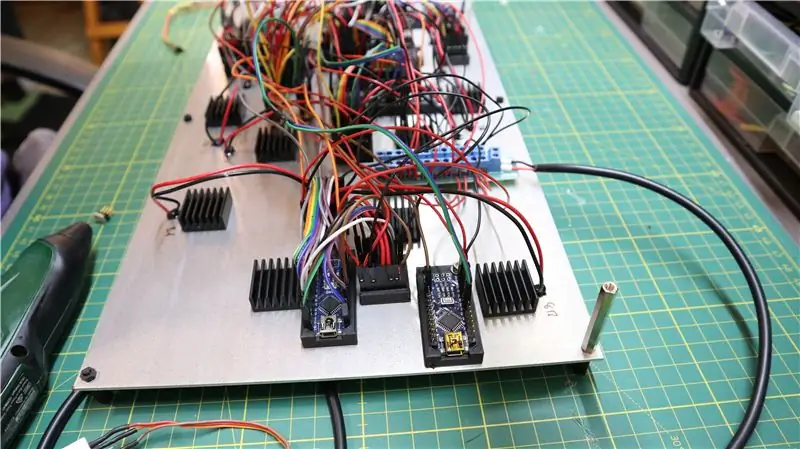

Trinn 6: Fest varmeelement og holdere

Min opprinnelige idé var å bare bruke aluminiumsplaten som kjøleribbe for peltiers selv uten vifte. Jeg trodde at den totale temperaturen på platen bare vil stige litt siden noen segmenter er avkjølt mens andre blir oppvarmet. Det viste seg imidlertid at uten ytterligere kjøleribber og ingen kjølevifte vil temperaturen fortsette å stige til et punkt der kobberplatene ikke lenger kan kjøles ned. Dette er spesielt problematisk siden jeg ikke bruker noen termistorer til å kontrollere varme-/kjøleeffekten, men alltid bruker en fast verdi. Derfor kjøpte jeg små kjøleribber med en selvklebende pute som var festet på baksiden av aluminiumsplaten bak hver peltier.

Etter det ble 3D -trykte holdere for motorførerne og arduinoene også festet til baksiden av platen ved hjelp av lim.

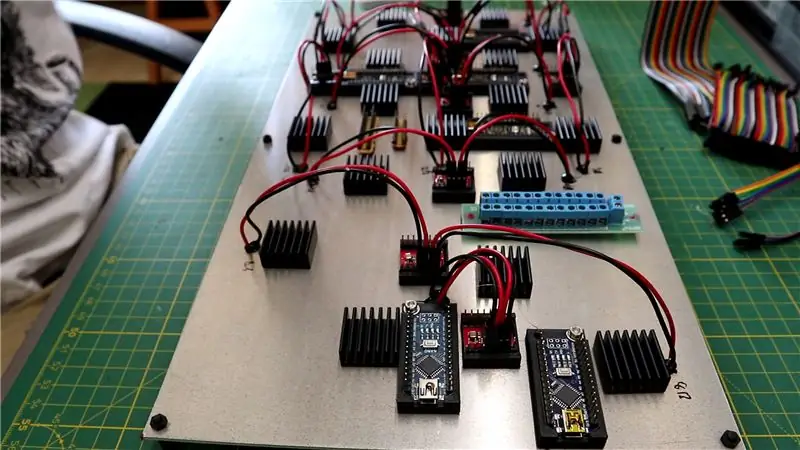

Trinn 7: Last opp kode

Hver arduino kan bare kontrollere opptil to motordrivere siden de trenger to PWM og 5 digitale IO -pinner. Det er også motordrivere som kan styres via I2C (se her), men de er ikke kompatible med 5 V -logikken til arduinoene. I min krets er det en "master" arduino som kommuniserer med 5 "slave" arduinos via I2C som igjen styrer motorførerne. Koden for arduinoene finner du her på min GitHub -konto. I koden for "slave" arduinoene må I2C -adressen endres for hver arduino i overskriften. Det er også noen variabler som tillater endring av varme/kjøleeffekt og de tilsvarende tidskonstantene.

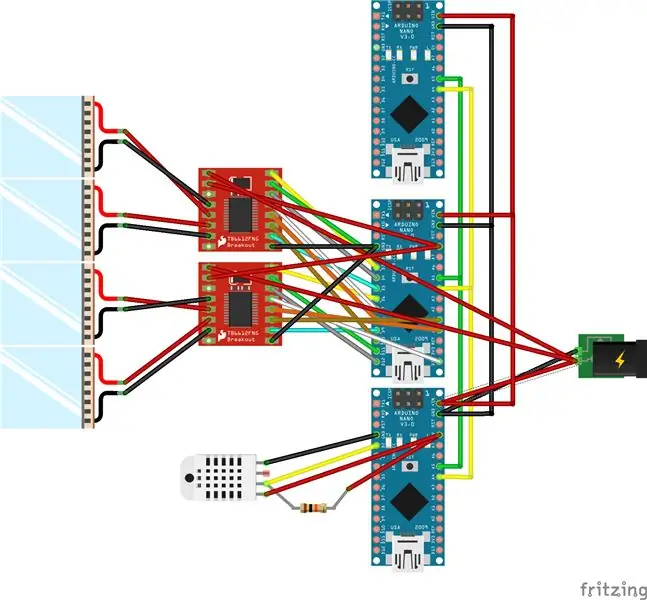

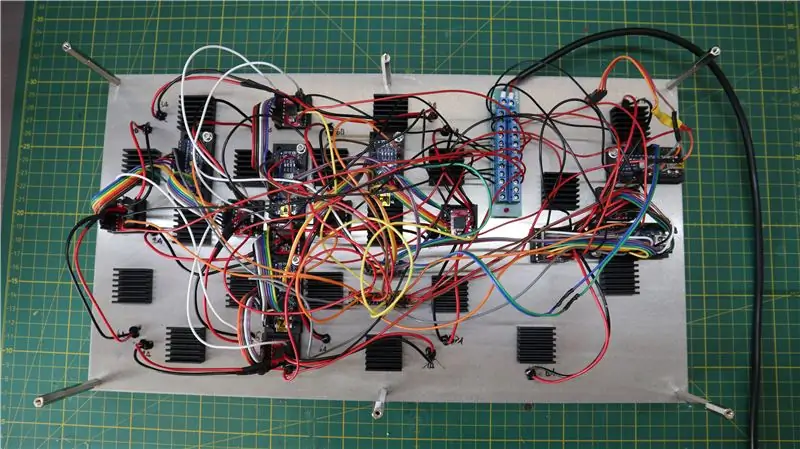

Trinn 8: Wiring Madness

Ledningen til dette prosjektet var et totalt mareritt. Jeg har vedlagt et fritzing -diagram som viser tilkoblingene for master -arduinoen og en enkelt slave -arduino som et eksempel. I tillegg er det en pdf som dokumenterer hvilken TEC som er koblet til hvilken motordriver og arduino. Som du kan se på bildene på grunn av de store tilkoblingene blir ledningene veldig rotete. Jeg brukte dupont -kontakter hvor det var mulig. 12 V -strømforsyningen ble distribuert ved hjelp av et kretskort med skrueterminaler. På strøminngangen festet jeg en likestrømkabel med flygende ledninger. For å distribuere 5 V-, GND- og I2C -tilkoblingene utstyrte jeg noen prototype PCB -er med mannlige pinhoder.

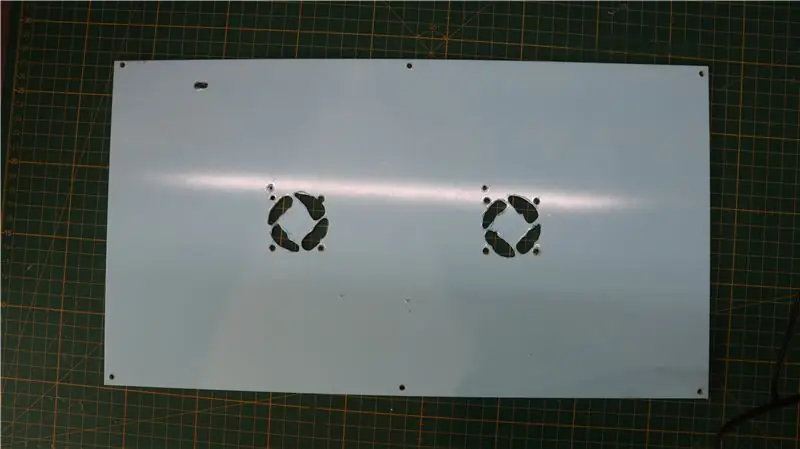

Trinn 9: Klargjøring av akrylplate

Deretter boret jeg noen hull i akrylplaten slik at den kan festes til aluminiumsplaten via PCB -avstand. I tillegg gjorde jeg noen utskjæringer for viftene og en spalte for DHT22 -sensorkabelen ved hjelp av mitt dremel -verktøy. Etter det ble viftene festet til baksiden av akrylplaten, og kablene ble ført gjennom noen hull jeg boret. Neste gang vil jeg sannsynligvis lage platen ved laserskjæring.

Trinn 10: Ferdig prosjekt

Til slutt ble akrylplaten og aluminiumsplaten festet til hverandre ved bruk av 40 mm lange PCB -avstander. Etter det er prosjektet ferdig.

Når de er koblet til strømforsyningen, vil segmentene vise temperaturen og fuktigheten vekselvis. For temperaturen vil bare den øvre prikken endre farge, mens også bindestrek og nedre prikk er markert når fuktigheten vises.

I koden blir hvert aktive segment oppvarmet i 25 sekunder mens det samtidig kjøler de ikke-aktive segmentene. Etter det slås peltierne av i 35 sekunder slik at temperaturen kan stabilisere seg igjen. Likevel vil temperaturen på kobberplatene stige over tid, og det tar litt tid før segmentene endrer farge. Den nåværende tegningen for et enkelt siffer (7 segmenter) ble målt til å være omtrent 2 A, så den totale strømtegningen for alle segmentene er sannsynligvis nær maksimum 6 A som strømforsyningen kan gi.

Man kan absolutt redusere strømforbruket ved å legge til termistorer som tilbakemelding for å justere varme-/kjøleeffekten. Å gå et skritt videre ville være å bruke en dedikert TEC -kontroller med PID -sløyfe. Dette bør sannsynligvis tillate konstant drift uten mye strømforbruk. Jeg tenker for tiden på å bygge et slikt system ved hjelp av Thorlabs MTD415T TEC -drivere.

En annen ulempe med den nåværende konfigurasjonen er at man kan høre 1 kHz PWM -utgangen til motordriverne. Det ville også være fint hvis man kunne bli kvitt fansen fordi de også er ganske høye.

Førstepremie i metallkonkurransen

Anbefalt:

BBQ temperatur- og kjøttsensor på ESP8266 med display: 5 trinn (med bilder)

BBQ temperatur- og kjøttsensor på ESP8266 med display: I denne instruksjonsboken vil jeg vise deg hvordan du lager din egen versjon av et grillverktøy som måler gjeldende temperatur i grillen din og slår på en vifte for å tenne den om nødvendig. I tillegg til dette er det også en kjøttkjernetemperaturføler som

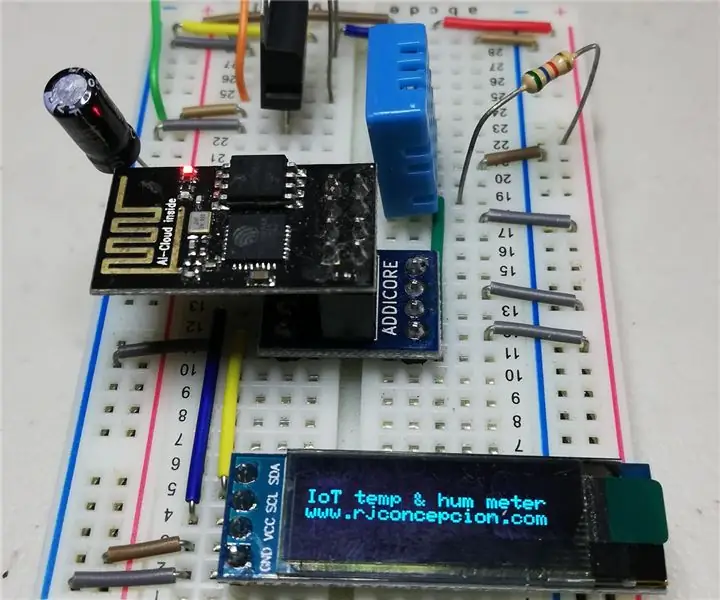

IoT temperatur- og fuktighetsmåler med OLED -skjerm: 5 trinn (med bilder)

IoT temperatur- og fuktighetsmåler med OLED -skjerm: Kontroller temperatur og fuktighet i en OLED -skjerm når som helst, og saml samtidig dataene i en IoT -plattform. Forrige uke publiserte jeg et prosjekt kalt Simplest IoT temperatur- og fuktighetsmåler. Det er et godt prosjekt fordi du kan

IoT datatjener med dobbel temperatur: 12 trinn (med bilder)

IoT Dual Temperature Data Server: Dette er mitt første forsøk på å skrive en Instructable, så vær så snill! Hvis du synes dette ikke er så ille, så stem på meg i First Time Author Contest. Dette er mitt Lock-Down-prosjekt for å fjernovervåke 2 temperaturer i et drivhus

Termokrom temperatur- og fuktighetsdisplay - PCB -versjon: 6 trinn (med bilder)

Termokromisk temperatur og fuktighetsdisplay - PCB -versjon: For en stund siden gjorde jeg et prosjekt kalt Thermochromic Temperature & Fuktighetsdisplay hvor jeg bygde en 7-segment skjerm av kobberplater som ble oppvarmet/avkjølt av peltierelementer. Kobberplatene var dekket med en termokrom folie som

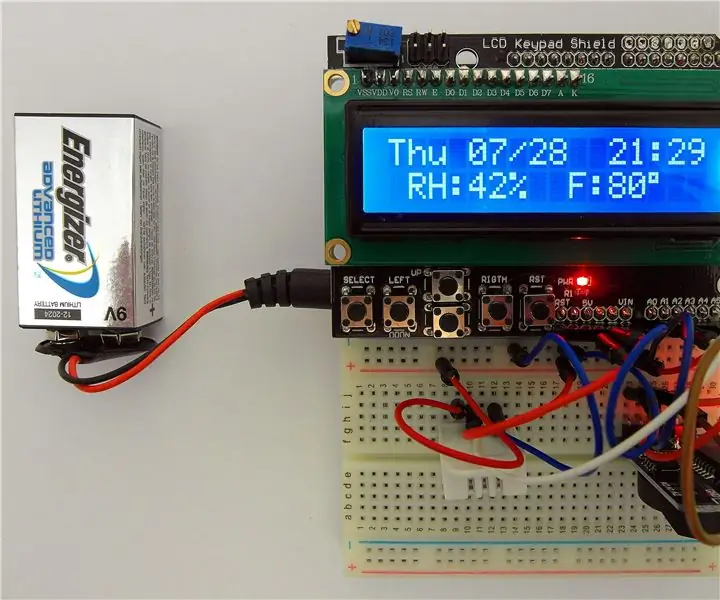

Ukedag, kalender, tid, fuktighet/temperatur med batterisparing: 10 trinn (med bilder)

Ukedag, kalender, tid, fuktighet/temperatur med batterisparing: Strømsparingsmodus her er det som skiller denne instruksen fra andre eksempler som viser ukedag, måned, dag i måneden, tid, fuktighet og temperatur. Det er denne evnen som gjør at dette prosjektet kan kjøres fra et batteri, uten