Innholdsfortegnelse:

- Trinn 1: Monter rammen - Velg din metode

- Trinn 2: Bestill alt kuttet og tappet

- Trinn 3: Klipp og trykk på ekstruksjonene selv

- Trinn 4: 3D -utskrift Faksimiler av ekstruderingene

- Trinn 5: Transduserfester

- Trinn 6: Elektronikkplattformen

- Trinn 7: Montering

- Trinn 8: Kabling

- Trinn 9: Last ned programvaren

- Trinn 10: Bruk

- Trinn 11: De neste trinnene

- Trinn 12: Ressurser

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:20.

- Sist endret 2025-01-23 15:02.

Dette prosjektet ville ikke vært mulig med det fantastiske prosjektet som Dr. Asier Marzo opprettet.

www.instructables.com/Acoustic-Levitator/

Som alle gode prosjekter, startet dette enkelt og vokste etter hvert som tiden gikk. Etter å ha lest Dr. Marzo uhåndterlig og innsett at det lå et par gamle HC-SRO4-er igjen fra et robotikkprosjekt, bestemte vi oss for å bygge et.

Flere ting var åpenbare ved å se på bildene av designen med to transdusere (MiniLev) og lese artikler. For det første, hvis transduserne holdes parallelle med hverandre, har du en bedre sjanse til å skape en konsekvent stående bølge. For det andre må avstanden mellom transduseren være justerbar, samtidig som transduserne holdes parallelle. Det var et skrapstykke på 8020 på skrivebordet som ble brukt som papirvekt. En halv time med Fusion 360, et par timer med utskrift av delene, litt matematikk på baksiden av konvolutten, og vi var i gang. Den originale testen ble utført med ekstruderingen holdt i en skrustikke på skrivebordet. Den oppfylte de første og andre designkriteriene og ga virkelig gode resultater.

Du traff den tiden da du skulle rive et prosjekt og gå videre til det neste; det skjedde ikke. Det var for mye moro å rote med, og konvolutten ble erstattet av en notatbok. Men vi trengte skruen tilbake, så vi tok et par skrapstykker til, skar dem ned og lagde en base. For å rydde opp i elektronikken og gjøre designet bærbart (tenk realskolen på ungdomsskolen), skapte vi en plattform som festet seg til ekstruderingene i basen. Dette ga oss designbegrensninger nummer tre og fire. Begrensning nummer fem kom da vi ble spurt om å bygge en til barnet til en venn av oss. Den måtte være enkel å montere og demontere.

Trinn 1: Monter rammen - Velg din metode

Det er tre tilnærminger for å konstruere rammen.

- Bestill alt kuttet og tappet

- Klipp og trykk på ekstruderingene selv

- Faksimiler av ekstruderinger i 3D -utskrift

Alle tre metodene krever ekstruderingsenden. Designet krever to, men det skader aldri å ha statister rundt seg. De kan kjøpes fra:

8020 - Standard endefeste, 1/4-20 (https://8020.net/3381.html)

Tnutz-(EF-010-1/4-20) 1/4-20 blank endefestemontasje (https://www.tnutz.com/product/blank-end-fastener-a…

En 5/32 unbrakonøkkel er også nødvendig. (https://8020.net/3342.html)

All ekstrudering som brukes i dette prosjektet er 8020 serie 10. Designet vi brukte krever tre kuttede og tappede stykker. Alle tappinger er 1/4-20.

- Et seks tommer stykke med et hull boret i midten av bjelken

- Et seks tommer stykke med et hull boret 0,5in fra den ene enden av bjelken og den samme enden av bjelken tappet

- Et ni tommers stykke på tappet i den ene enden.

Hvis du bruker alternativene for 3D -utskrift, er hullene og bankene gjort.

Trinn 2: Bestill alt kuttet og tappet

Den enkleste måten å bygge rammen på er å bestille alt direkte fra 8020. Overraskende nok for oss hadde dette også lengst leveringstid. Det ga også de fineste resultatene. Kvaliteten på skjæring, taping og materiale var upåklagelig.

Vi bestilte:

1 x 6 inn tappet i den ene enden, hull 0,5 i hullet i samme ende som tapp - Fire åpne T -spor (https://8020.net/1010.html)

1 x 6 i hull i midten (3 tommer) - Enkelt åpent T -spor (https://8020.net/shop/1001.html)

1 x 9 i banket på i den ene enden - To motsatte åpne T -spor (https://8020.net/shop/1004.html)

2 x standard endefeste, 1/4-20 1,50 (https://8020.net/3381.html)

6 x 1/4-20 Slide-in Economy T-Nut-Sentrert tråd (https://8020.net/3382.html)

6 x 1/4-20 x.500 skruehylse med flenset knapphodet (FBHSCS) (https://8020.net/3342.html)

Trinn 3: Klipp og trykk på ekstruksjonene selv

Ok, å kutte og trykke på ekstruderingene er den billigste og raskeste måten å gå. Det tok oss omtrent 15 minutter å gjøre det første stativet, og omtrent halvparten av tiden gikk med å sette opp sagen. Dette emnet fortjener sannsynligvis sitt eget instruerbare. Det er også farlig. Det bør ikke foretas med mindre du har en klar ide om hva du gjør. Bruk verneutstyr, spesielt øyevern.

Vi kutter aluminiumsprofiler ved hjelp av en 10 tommers gjæringssag med et skjæreblad i aluminium. (https://www.amazon.com/gp/product/B0012YMVBE/ref=o… Sagen brukes bare til å kutte aluminiumsprofiler.

Skjæreprosessen er rett frem. Ta ekstruderingen du vil kutte og mål lengden på stykket. Sett et merke på ekstruderingen. Lag en kuttlinje på ekstruderingen med en hastighet eller en firkant. Mål linjen din igjen. Plasser ekstruderingen på sagbunnen mot vernet. Med hånden AV avtrekkeren, før bladet ned til ekstruderingen og stil utsiden av den bredeste tannen på bladet med snittlinjen. Når du er fornøyd, klemmer du på begge sider av ekstruderingen. Igjen, med hånden AV avtrekkeren, før bladet ned til ekstruderingen og kontroller at ingenting forandret seg når arbeidet ble klemt. Hvis du er fornøyd, plugger du sagen inn. Nå med hånden på avtrekkeren, gjør kuttet. Koble fra sagen. Løsne arbeidet og mål det. Gjenta denne prosessen for de to andre delene.

Det neste trinnet er å bore tilgangshullene i to av de 6 -tommers aluminiumsdelene. Det første hullet må plasseres 1/2 tommer fra enden av en på seks tommer stykker. Det andre seks tommers stykket må ha et hull boret i midten, på tre tommers mark.

[Et raskt tips, 8020 gjør en boremaskin (https://8020.net/shop/6120.html) som gjør boringen av hullene raske og enkle, selv med en håndborer. Hvis du ikke bruker denne guiden eller har tilgang til en boremaskin, er det vanskelig å bore hullene.]

Det siste trinnet er å trykke på endene på de ni tommerne og seks tommer med hullet 1/2 tommer fra den ene siden. En 1/2-20 kran brukes. (https://www.amazon.com/IRWIN-HANSON-Tap-Drill-8023… Det ni tommers stykket kan tappes i hver ende. Det seks tommers stykket med hullet 1/2 tommer fra den ene enden må tappes på samme ende som 1/2 tommer hullet er på.

Trinn 4: 3D -utskrift Faksimiler av ekstruderingene

Gå til Thingiverse og last ned STL -filen for de glatte bjelkene. (https://www.thingiverse.com/thing:3589546) Bruk strålen som er 6 tommer lang. Skriv ut tre eksemplarer. Endene av bjelken er teipet for et 1/4-20 feste. 1/4-20 pannehodeskruen er et perfekt valg fordi den ikke krever noen t-mutter. Hvis du vil bruke en lengre stråle enn seks tommer for det vertikale elementet, kan du finne flere lengder her:

Strålen har hull plassert 0,5in fra begge ender så vel som i midten (3in.) Hullene er store nok til en standard skrutrekker for Phillips -hode.

Trinn 5: Transduserfester

For å gjøre transduserfestene, gå først til Thingiverse og last ned STL -filene. (https://www.thingiverse.com/thing:3168253) Skriv ut to kopier av delen. Skriv ut en kopi av verktøyet for fjerning av transdusere.

Mens delene skrives ut, tar du de to HC-SR04-modulene og løsner transduserne merket med T.

Hvis du har skaffet deg hopper til hann-hunn-hun (https://www.amazon.com/gp/product/B077X7MKHN/ref=…) fjerner du plastendene fra kvinnesiden. Åpne metallkontakten slik at hvis den passer over endene på store ledninger på transduseren. Lodd ledningene til svingerpinnene.

Når festene er ferdig med å skrive ut, fjerner du blinkene på toppen og bunnen av transduserhullet i brakettene. Hvis det er noen høye flekker i hullet, fjern dem også. Det skal være glatt å ta på innsiden av hullet.

Plasser braketten på en hard, stabil overflate med brakettens forside ned. Begynn å skyve transduseren forsiktig bak på braketten. Trykk verktøyet nedover til det er i flukt med braketten. Gjenta med den andre braketten.

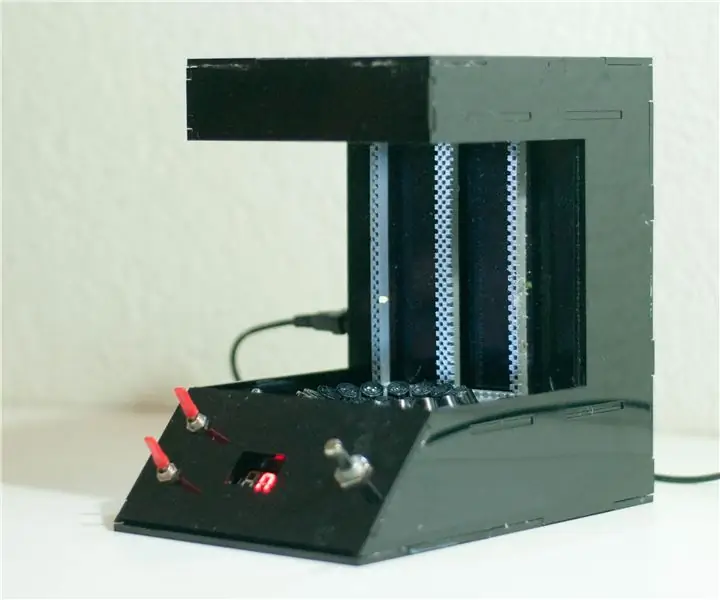

Trinn 6: Elektronikkplattformen

Det er to alternativer for tilkobling av elektronikkplattformen, avhengig av om en BUCK -omformer brukes eller ikke. Velg og skriv ut den som er best egnet for prosjektet ditt.

www.thingiverse.com/thing:3189583

www.thingiverse.com/thing:3183438

Trinn 7: Montering

Legg de tre delene på bordet.

Ta det ni tommers stykket (eller en av de 3D-trykte seks tommers stykkene) og sett en snekker i det tappede hullet i den ene enden.

Sett den sammenføyde enden inn i seks tommers bjelke som har et hull 1/2 tommer fra enden. Bolten på snekkeren skal være synlig gjennom hullet. Bruk en sekskantnøkkel for å tenne bolten.

Sett den andre snekkeren inn i det tappede hullet på enden av bjelken med 1/2 tommer hullet fra enden. Plasser snekkeren slik at den er vinkelrett på den ni tommers bjelken. Skyv bjelken med hullet i midten over snekkeren og plasser hullet slik at bolten er synlig i hullet. Stram bolten

Skyv svingermonteringsbrakettene inn i toppen av den ni tommers strålen. Stram bunnbraketten.

Skyv elektronikkplattformen på toppen av bakbenet.

Trinn 8: Kabling

Kablingene er de samme som angitt i trinn 26 i

På listen over tingene vi brukte som forenklet ledningene veldig, var WAGO 222 femposisjonskontakt og denne braketten for en 8020 serie 10 stråle. Du må skrive ut to.

www.thingiverse.com/thing:1752410

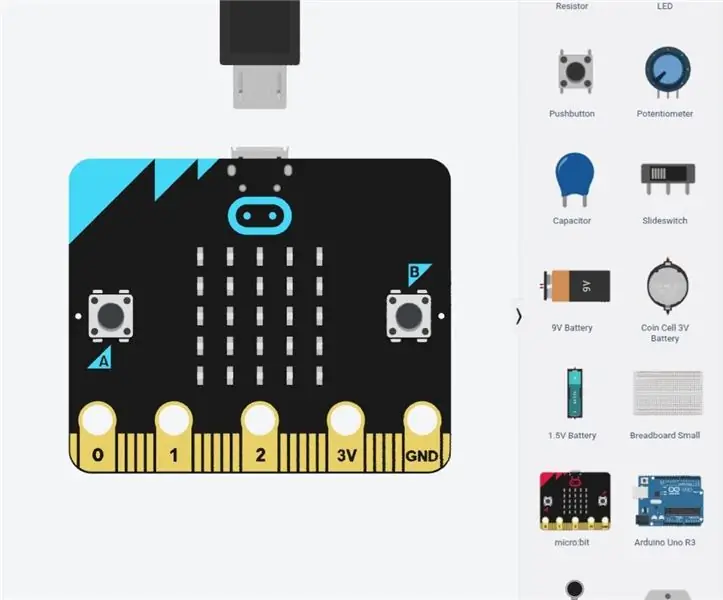

Trinn 9: Last ned programvaren

Veibeskrivelsen for programmering av mikrokontrolleren finnes i trinn 26 i

Det er også flere andre prosjekter det er referert til i kommentarene som er verdt en titt.

Trinn 10: Bruk

Slå den på og ha det gøy. Du kan referere til originalen som kan instrueres for å hente feilsøkingsinformasjon.

Trinn 11: De neste trinnene

Dette prosjektet egner seg til modifikasjoner. For å komme i gang her er noen alternative design for lydfaser.

www.thingiverse.com/thing:3279969

www.thingiverse.com/thing:3279964

Retten er interessant fordi du kan få flere styroporstykker til å sveve på samme nivå.

Trinn 12: Ressurser

Verktøyliste

◎ 10 Series Access Hole Drill Jig for 1010 Profile 20.80

Tilgang til hullbor -.201 x 2,30 4,00

Standard endefeste, 1/4-20 1,50

IRWIN HANSON 1/4 "-20 NC kran og 13/64" boresett, 80230 8.29 https://www.amazon.com/IRWIN-HANSON-Tap-Drill-8023ie=UTF8&qid=1543768291&sr=8-3&keywords=tap +1%2F4-20

IRWIN Tools T-håndtak 1/4-tommers trykknøkkel

Oshlun SBNF-100100 10-tommers 100 tann TCG sagblad med 5/8-tommers arbor for aluminium og ikke-jernholdige metaller 45,97

3D -skriver

1/2-20 håndkran

8020 serie 10 boreleder

www.mcmaster.com/47065t448

8020.net/shop/6120.html

8020.net/shop/6131.html

www.amazon.com/80-20-Inc-Access-Drill/dp/… Bor for tilgangshull

8020.net/6115.html

Måte å kutte 8020 -serien aluminiumsprofil

Råvarer

1,00”X 1,00” T-slisset profil-Fire åpne T-spor

1,00”X 1,00” T-slisset profil-enkelt åpent T-spor

1,00”X 1,00” T-sporprofil-To motsatte åpne T-spor

Koblinger

1/4-20 Slide-in Economy T-Nut-Sentrert tråd 0.21

1/4-20 x.500 flenseknappskrue (FBHSCS) 0,30

www.amazon.com/80-20-Slide-Economy-T-Nut/…

www.amazon.com/80-20-Inc-Assembly-Slide/dp…

Leverandører

www.tnutz.com/

8020.net/

Artikler

www.instructables.com/id/Acoustic-Levitat…

Anbefalt:

3D -trykt akustisk dokkingstasjon V1: 4 trinn (med bilder)

3D Printed Acoustic Dock V1: Jeg har hørt på mange podcaster i det siste, så jeg har lett etter metoder for å forsterke lyden slik at jeg kan høre den tydelig og på avstand. Så langt har jeg funnet ut at jeg kan få ekstra volum fra telefonen min ved å legge den flat mot en har

Akustisk Levitator -veske: 14 trinn (med bilder)

Akustisk Levitator -veske: Akustisk levitator fra Asier Marzo er en veldig populær ting her på instrukser. Jeg bygde det, det fungerte, men jeg la merke til et par problemer. For eksempel: 3D -trykt mellomrom mellom boller er litt skjørt. Levitatoren kan ikke

Enkelt metallisk bærbart stativ: 4 trinn (med bilder)

Enkelt metallisk bærbart stativ: Lag et raskt og enkelt bærbart stativ som holder den bærbare datamaskinen kjølig for under $ 10. Etter å ha lett etter et bærbart stativ til min nye macbook pro bestemte jeg meg for å lage en selv av en metallisk dokumentholder jeg kjøpte for $ 6. Det holder datamaskinen av

Enkelt og enkelt bærbart stativ for fanget: 4 trinn

Enkelt og enkelt bærbart stativ for fanget: Jeg så meg rundt i en rekke butikker etter et bærbart stativ som får luftstrøm til den bærbare datamaskinen, men en der jeg faktisk kunne bruke den på fanget. Fant ikke noe som var det jeg ønsket, så jeg bestemte meg for å lage mitt eget

Enkelt, billig, bærbart bærbart stativ/kjøler: 9 trinn (med bilder)

Enkelt, billig, bærbart bærbart stativ/kjøler: Dette er et superenkelt, rimelig prosjekt som alle kan gjøre. Dette bærbare stativet/kjøleren kan lages for hvilken som helst størrelse eller hvilken som helst bærbar datamaskin (jeg laget min til en 13,3 tommers MacBook)