Innholdsfortegnelse:

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:21.

- Sist endret 2025-01-23 15:02.

Ikke alt utstyr er laget for å vare. Jeg er en student/forsker som studerer tynne filmmaterialer for solteknologi. En gang av utstyrene jeg er avhengig av kalles en spinnbelegg. Dette er et verktøy som brukes til å lage tynne filmer av et materiale fra en flytende løsning eller forløper. Disse tynne filmene kan lagres i enheter som solcellepanelceller eller lysdioder.

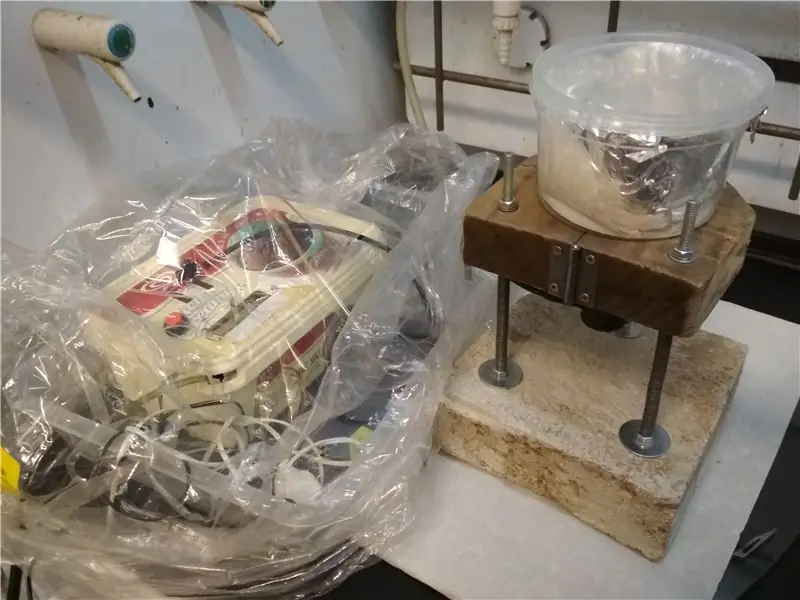

På universitetet mitt har vi hatt mange problemer med de rimeligere kommersielle produktene som er tilgjengelige for noen få tusen dollar. Disse kommersielle spinnbeleggene bruker en vakuumchuck for å holde nede prøver, og problemene de oppdaget inkluderer beslaglagte motorer, tilstoppede vakuumchucks, røykekondensatorer blant annet som påvirket tilbakemeldinger som hastighetskontrollen stolte på. Jeg er ikke klar over problemene hver forskergruppe har hatt med dem, men jeg vet at det vanligvis har vært minst én som blir reparert eller venter på å bli reparert til enhver tid.

Designet jeg deler er enkelt, det brukte opprinnelig dobbeltsidig tape i stedet for en vakuumchuck for å holde prøver, dette ble senere oppdatert til et lettere å bruke design (se trinn 6). Den har vært i drift i over et år under lett bruk. Det har ikke vært noen problemer bortsett fra at et relé slites ut (dette var ikke et nytt relé når det ble installert).

Prosjektet er hovedsakelig laget av funnet deler som en motor med en nåværende vurdering på 1 "leer" (500 mA), betong, konstruksjonstømmer og noen bergede elektroniske komponenter.

Rekvisita

Jeg forventer at alle som prøver dette prosjektet gjør variasjoner, så dette er en ikke uttømmende liste over hva som trengs for prosjektet.

Kjerne:

Likestrømsmotor med en kapasitet på ikke mindre enn 4000 o / min

Chuck laget for den valgte motoren (diskutert senere)

Kammer:

Rund plastkar (jeg brukte et yoghurtkar)

Tykk plast eller alternativ for å bære bunnen av karet

Papirhåndkle

Teip

Monter:

avskåret av 38x228 mm furu (vanligvis brukt for sperrer i tak)

30 mm langt hengsel

Gummi eller hardt skum (motormontering)

M6 bolt med skrutrekker egnet hode

M6 mutter

6 mm skive

Sokkel og fjæring:

Tung base (jeg brukte en betongblokk kuttet i størrelse)

M6 Gjengestang

9x M6 muttere for gjengestangen

3x lange fjærer 8 mm diameter

12x 6 mm skiver

Grunnleggende kontroller:

Prosjektboks (jeg brukte en iskrem, dette er en god unnskyldning å spise iskrem)

12V strømforsyning (jeg brukte 2 slik at motoren kunne være på en egen kilde)

1x likeretterdioder for motoren

2 -trinns timer:

2x n-kanal MOSFET (for eksempel IRF540)

2x 47 uF cap aluminium 35V

2x B500k pot dual slide

200K motstand

10K motstand

2x likeretterdioder for reléene

Trykknapp-øyeblikkelig kontakt

Relé SPST (timer start/stopp)

Relé DPDT (timerhastighet 1/hastighet 2 -overgang)

PWM -krets:

1x NE555 timer

1x 1k motstand

2x 10nC kondensatorer

1x n-kanal MOSFET (for eksempel IRF540)

1x kjøleribbe for MOSFET

1x isolerende silisiumvasker for kjøleribben

www.mantech.co.za/ProductInfo.aspx?Item=14…

2x 10k potter (driftssyklus)

1x likeretterdioder for reléene

Test av motorhastighet:

Ideell:

optisk turteller.

Alternativ:

Teip

Tynn ledning som en hard gjenstand (f.eks. Wire, tannpirker, binders)

Datamaskin med "Audacity" installert

Trinn 1: Har du en passende motor?

De fleste spinnbelegg trenger å arbeide i et hastighetsområde på 500 til 6000 o / min. Arbeidet mitt trenger 2000 og 4000 o / min som de fleste importhastighetene, så jeg kunne klare meg med en likestrømsmotor jeg hadde liggende som fungerte i området 1100 til 4500 o / min, motoren min kan kjøre saktere selv om de lavere hastighetene er mindre pålitelige pga. motstanden i motoren.

Finn en passende motor og strømforsyning hvis du har en 12 V motor. Match spenningen som kreves av motoren din, og strømmen til strømforsyningen bør ideelt sett være 20% mer enn motoren krever. Hvis du har en 24 V -motor trenger du en trinnvis omformer eller separat strømforsyning for å gi 12 V for elektronikken.

Deretter vil vi teste minimums- og maksimalhastigheter motoren din kan klare. Hvis du har en strømforsyning med valgbar/justerbar spenning, bruk den, hvis ikke, bygg PWM -kretsen vist i styrekretsen videre (eller hele kontrollkretsen).

Trinn 2: Hastighetstest

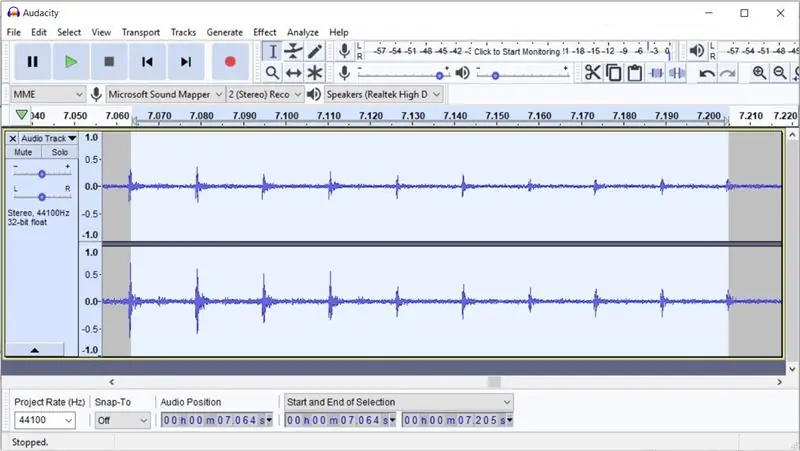

En optisk turteller er et flott verktøy for å teste motorens hastighet hvis du kan få tak i en. Her presenterer jeg en alternativ metode.

Del A

1. Forbered en datamaskin for å ta opp lyd med "Audacity", som er en gratis lydredigerer.

2. Fest tape rundt akselen på motoren din (elektrisk tape eller maskeringstape vil fungere bra).

3. Still inn motoren til den laveste hastigheten den kan klare.

4. Start innspilling av lyd.

5. I henhold til videoen for denne delen, ta en metallnål, spiker eller binders lett i kontakt med tapen i noen sekunder.

6. Stopp innspillingen.

7. Gjenta for maksimal hastighet.

8. Se lyden og regne ut RPM.

Når vi kommer i kontakt med båndet med metallnålen, vil vi at det bare knapt skal røre. Jo nærmere du bringer tappen til motorens aksel, jo mer må båndet bøyes for å passere den, og jo mer bremser vi eller tar momentum fra motoren. Hvis kontakten mellom båndet og metallnålen er for lys, kan det hende at vi ikke får nok volum i opptaket til å fortelle oss når kontakten opprettes. For å beregne RPM fra lyden i Audacity (se bildet øverst)

Del B

1. Zoom inn på lyden til du kan se tydelige topper der pinnen kommer i kontakt.

2. Venstreklikk på en topp og hold inne, og flytt musen slik at det valgte området dekker minst 5 topper.

3. Tell antall topper.

4. Bruk tidsvisningen "Start og slutt på seksjon" nederst i vinduet for å få tiden det tok før disse toppene/rotasjonene skjedde.

5. (antall topper)/(tid i sekunder) = omdreininger per sekund

6. RPM = (omdreininger per sekund)*60

Det er viktig å sørge for at motoren din kan arbeide med de hastighetene du trenger før du bygger kabinettet for den motoren. Vi vil gjenta hastighetstesten på slutten for kalibrering, og senere utelate trinn 7 i del A og erstatte trinn 3 med hvilken hastighet vi tester.

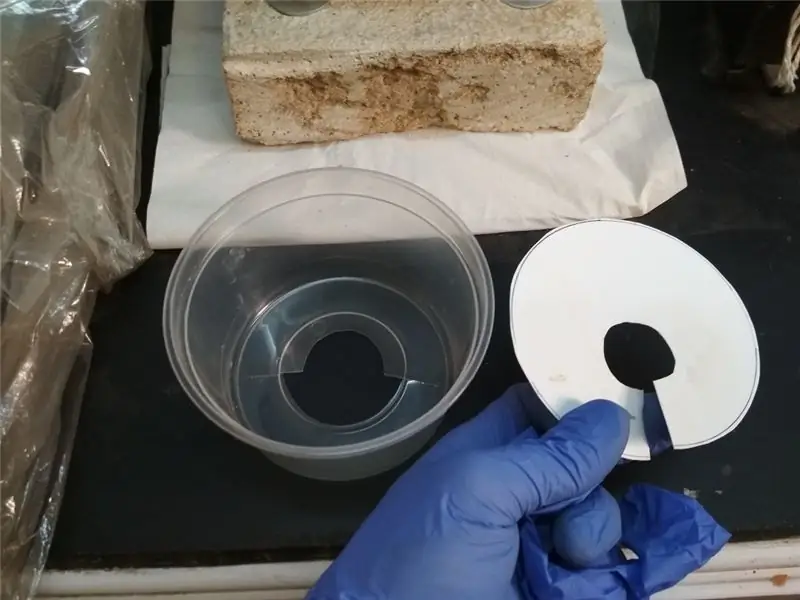

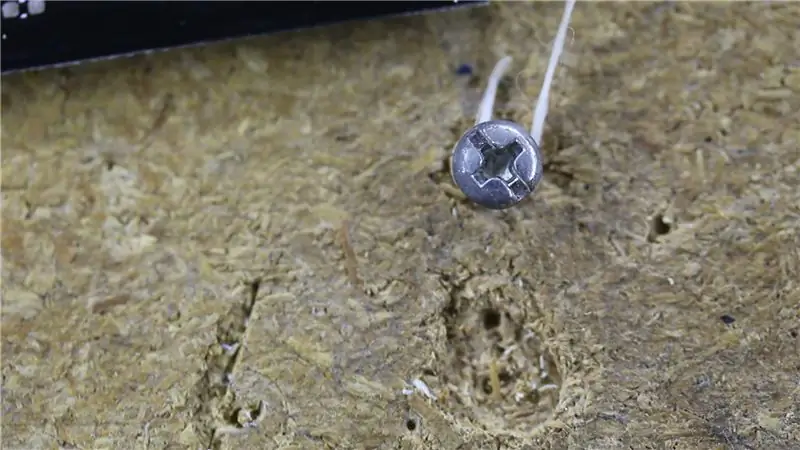

Trinn 3: Prøve Chuck

Den viktigste delen av denne konstruksjonen er prøven. For aluminiums -chucken skrudde en venn av meg (Gerry) den på en dreiebenk, så ble det banket på en tråd for å passe inn i min spesifikke motor (imperial -tråd i mitt tilfelle). For en motor med en skruegjeng på akselen, er det bare å skru inn chucken når den er laget (lenke). Jeg synes dette er lettere, selv om det er mer sannsynlig at det er en presesjon som chucken er montert på. Hvis du bruker en motor med glatt aksel, har du ingen problemer med "play" i tråden. Utfordringen her er at akselen enten må limes på eller enda bedre ha en skrue for å stramme den på akselen.

Hvis du har tilgang til en metallbearbeiding og noen som er dyktige til å bruke den, er det best å snu chucken. Hvis motoren din har en tråd, trykker du en tråd nedover midten av chucken. For en motor med glatt aksel må du bruke en slags skrue for å trykke mot siden av akselen og holde den på plass.

Et alternativ vist på bildene ovenfor er å ta en hullsag og kutte en plate ved hjelp av en borepresse. Etter det bruker du et trykk for å trykke en tråd inn i midten. Hvis du har et mykt materiale, kan du fjerne burr det med en kniv, for et hardere materiale ville en fil være egnet. Toppen av hullet kan deretter fylles med epoxy eller et kutt fra et metallark kan epoxies til overflaten.

SIKKERHET: Det anbefales ikke å bruke lim/epoxy på chucken siden hvis limet mislykkes … hvor går chucken. Chucken vil snurre med høy hastighet under bruk, noe som gjør at chucken er laget av en tynn metallplate som muligens gjør den til en skjæreskive. Jeg anbefaler å bruke et materiale som ikke er mindre enn 5 mm tykt.

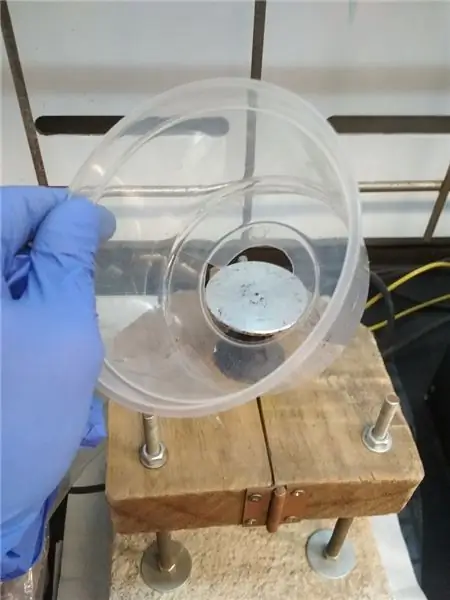

Trinn 4: Bygg motorfeste - sokkel og fjærer

Motorfeste bør tjene to formål, holde motoren på plass og dempe vibrasjoner. Monteringen du lager vil være spesifikk for motoren din. Jeg skal beskrive hva jeg har gjort for å gi deg en ide om hvordan du lager din egen. Noen motorer har ventilasjon på siden, så vær oppmerksom på hvor dette er og hold det klart for kjøling.

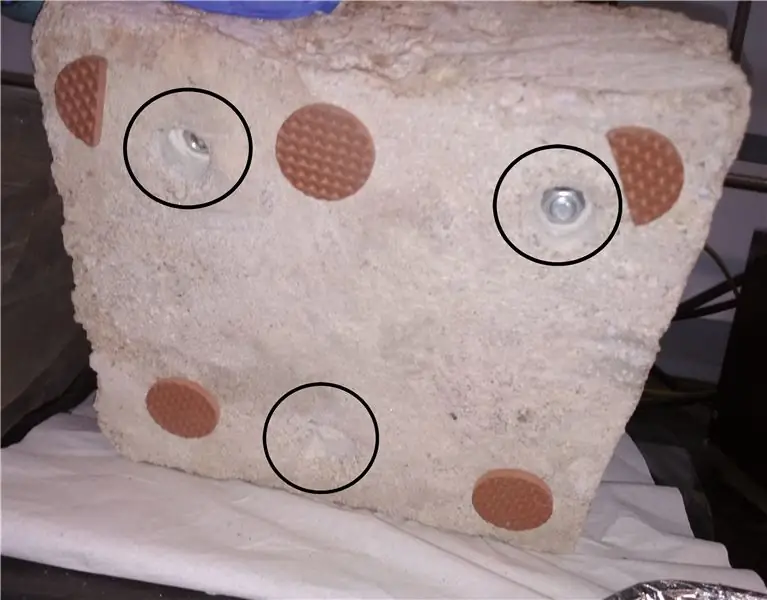

Base og fjærer Finn en tung base som er stor nok til prosjektet. Jeg fant en betongdel med passende tykkelse og skar den til i størrelse ved hjelp av et diamantvinkelslipeblad. Betongbelegg eller en tykk metallplate skal fungere like bra. Hvis du kan, kan du prøve å finne noe som ikke trenger å kuttes.

Steinene i betong gjør det vanskelig å bore gjennom, og noen ganger betyr det at hull vil gli til siden. Så jeg boret hull i sokkelen for gjengestangen før jeg markerte hullene på motorhuset (hvis du har et mer egnet materiale, vil rekkefølgen ikke ha noen betydning).

1. Bor hullene til gjengestangen med en murbor i diameter på gjengestangen.

2. Bruk en mye større murbor til å synke enden av gjengestangen, skiven og mutteren som vil være under sokkelen.

3. Merk hullene på motorhusblokken av tre for gjengestang eller på et stykke papir som skal brukes senere som en mal.

4. Klipp gjengestangen i lengde, fil kuttkanten og kontroller at tråden fortsatt er god. Plasser en mutter på stangen før du skjærer. Når dette er fjernet, kan det fikse/justere tråden, hvis den ikke er for skadet etterpå.

5. Legg stengene gjennom betongen etterfulgt av en skive og mutter på hver side.

6a. Hvis du klarte å finne fjærer lange og stive nok til å støtte motoren og huset, kan du plassere dem etterfulgt av en tykk skive. En tykk skive er nødvendig siden en tynn skive kan komme i klem i tråden. Du kan lage dine egne skiver ved å bore et hull gjennom et passende stykke metall og avslutte hullet med en fil.

6b. Hvis du foretrekker å ikke bruke fjærer, kan du bruke en mutter og skive i stedet, men ulempen er at dette ikke vil dempe motorens vibrasjoner.

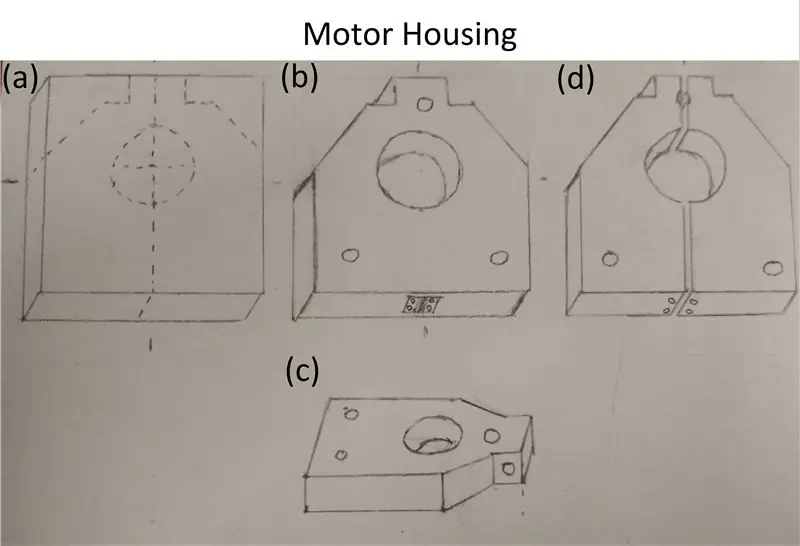

Trinn 5: Bygg motorfeste - motorhus

Motorhuset var laget som en klemme, furubiter ble hengslet sammen med et hulrom i midten og en mutter og bolt for å feste den solid. Treverket som ble brukt til huset mitt, var et avskåret fra en sperre med et tverrsnitt på 38x228 mm.

1. Finn ut størrelsen på treet du trenger for motoren din og merk det ut som i (a) på bildet ovenfor.

2. Merk et hull som ikke er mindre enn motorens diameter. Vi trenger litt plass til gummilisten som skal være mellom motoren og huset. Samlingen er tilgivende på størrelsen på hullet på grunn av klemmen som montering (hengsel og bolt).

3. Bor et pilothull, bor deretter hullet med en hullsag. Hullsagen brukte jeg bare kutt på omtrent 22 mm dyp, så jeg boret halvveis fra hver side.

4. Merk og bor hullene til gjengestangen som skal støtte motorhuset. Disse bør være minst 1 mm tykkere enn gjengestangen for å tillate fri bevegelse.

5. Skru inn hengslet i henhold til (b) på bildet ovenfor, og fjern det. Dette er for å lage hullene.

6. Klipp formen som i (b) på bildet ovenfor, jeg brukte en backsag.

7. Formen gjør at vi kan ha bolten motsatt hengslet. Bor hullet til bolten som vist i (c) på bildet ovenfor. Hullet bør være omtrent 2 mm større enn bolten for å muliggjøre enkel åpning og lukking av enheten.

8. Klipp stykket på lengder som i (d) på bildet ovenfor, og skru deretter hengslet inn igjen.

9. Pakk inn motoren med en gummilist og legg den i huset, sett inn og stram til en mutter, bolt og skive for å holde huset lukket. Gjør dette fast men ikke altfor stramt. Hvis motoren din har ventilasjon på siden, må du ikke blokkere luftstrømmen.

10. Plasser motorhuset på basen. Sørg for at fjærene er på plass med en vaskemaskin på toppen. Plasser en skive og mutter på de tre gjengestengene for å holde motoren nede. En ekstra gummipute kan plasseres mellom motorhuset og skiven på toppen for bedre å redusere vibrasjoner.

11. Trekk til de 3 mutrene ved hjelp av et vater for veiledning.

Trinn 6: Bygg motorfeste - kammer

For å lage kammeret brukte jeg et gjennomsiktig yoghurtkar og et tykt plastark.

1. Bruk en kniv til å skjære en form i bunnen av beholderen som du kan få chucken gjennom (for en chuck som ikke skal fjernes for rengjøring). Jeg kuttet en diagonal over bunnen av beholderen slik at det er mer plass til å manøvrere beholderen for å passe over chucken uten å forstørre hullet i midten.

2. Fest beholderen på plass med litt tape på utsiden av beholderen. Jeg foretrekker dette fremfor en permanent montering for lettere rengjøring.

3. Legg et papirhåndkle på bunnen av beholderen for å absorbere væske under spinnbelegg. Følg deretter ved å dekke kammeret med aluminiumsfolie. Bruk litt tape der det er nødvendig for å unngå at dette berører akselen eller chucken. Denne "dressing" bør endres med jevne mellomrom. Folien fanger opp det meste av væsken og tørkepapiret absorberer det meste som kommer forbi folien.

Bonus: Etter å ha brukt den dobbeltsidige tape-metoden for å feste prøver, tok jeg et hint fra Ossila (De har noe kvalitetslaboratoriumutstyr) og kuttet opp et gammelt kredittkort for å lage et vakuumfritt/tapeløst feste for mine prøver.

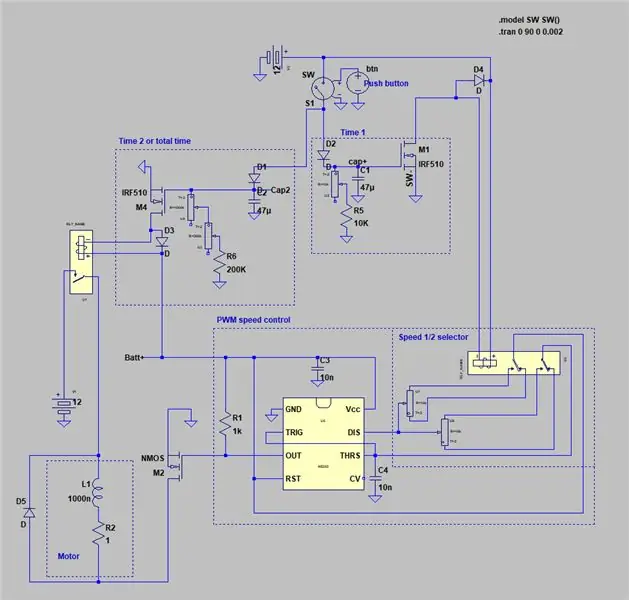

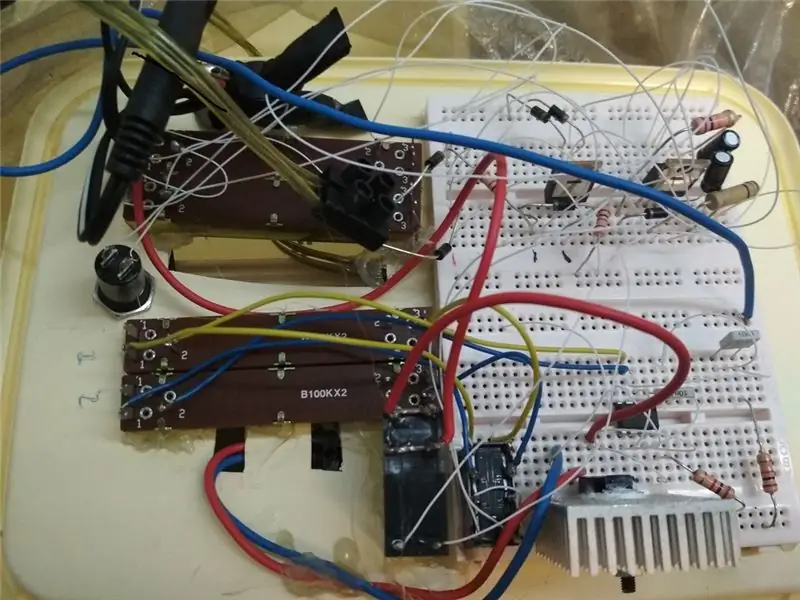

Trinn 7: Bygg kontrollkretsen

Når du ser på bildene ovenfor, ser du et pent kretsdiagram og en implementering av brødbrett. Jeg brukte separate 12V 500mA strømforsyninger for motoren og styrekretsen siden motoren er vurdert til 500mA, som en tommelfingerregel er det bedre å ha 20% ekstra kapasitet på strømforsyningen. Hvis du har en strømforsyning som kan levere tilstrekkelig strøm til begge deler, flott.

I stedet for en trinnvis hvordan, kan vi se på hva hver seksjon gjør.

Tidskontrollkretsen slår på og av spinnbeleggeren, og styrer hvilket av de 2 stadiene/tilstandene PWM -kretsen er i og når den skal byttes.

Dette gjøres ved å drive 2 reléer gjennom MOSFET -transistorer. Et SPST -relé kontrollerer på og av, og et DPDT -relé styrer hvilken av to gryter som setter driftssyklusen til PWM -kretsen.

PWM -kretsen er rett og slett en NE555 -timer i astabel drift. Driftssyklusen styres av potter, hvor forholdet mellom den angitte motstanden og verdien av gryten er driftssyklusen (se "hastighetsvelgerblokk" i skjematikken).

Lade:

MOSFETS brukes siden de tillater bytte av strømtegning ubetydelig strøm gjennom portterminalen. Dette lar oss lagre ladning i kondensatorer for å drive MOSFETS som igjen driver reléene. En kort trykknapp brukes for å lade kondensatorene. Dioder brukes mellom den øyeblikkelige kontakten og kondensatorene for å forhindre strømstrøm fra en kondensator til den andre.

Utslipp:

Prinsippet for å kontrollere tiden for de 2 trinnene er utladning av kondensatorer gjennom en motstand. Denne motstanden settes av potter, jo høyere motstand jo langsommere utslipp. Dette følger ideelt τ = RC, hvor τ er periode eller tid, R er motstand, og C er kapasitans.

I tidskretsen som brukes er det 2 x 500K doble potter, dette betyr at for hver pott er det 2 sett med terminaler. Vi drar fordel av dette ved å koble den andre potten i serie med seg selv og i serie med en av de første potten terminalsett. På denne måten vil vi legge motstanden til den andre når vi setter motstand på den første potten. Den første potten er begrenset til 500K mens den andre er koblet, vil den ha en motstand på opptil 1000K pluss verdien av den første potten. For å inkludere en minimumsmotstand la jeg til en motstand med fast verdi til hver linje i henhold til kretsdiagrammet.

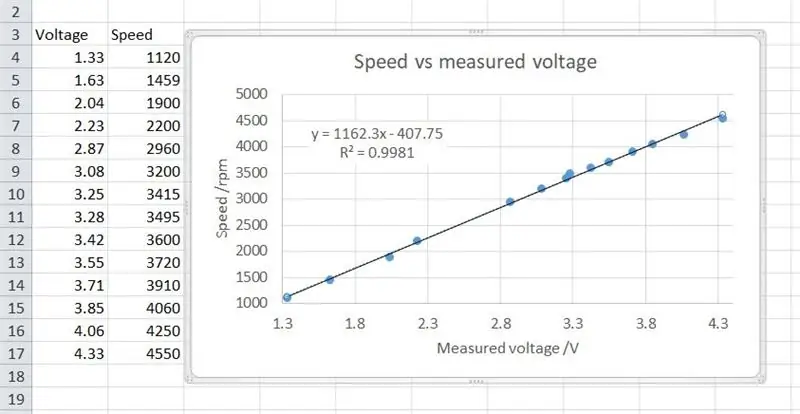

Trinn 8: Kalibrering og testing

Etter å ha fullført spinnbeleggeren fortsatte jeg med å teste den. Bildet av prøvene ovenfor har en prøve (hybrid-perovskitt) laget på en kostbar spinnbelegg til venstre og spinnbeleggeren beskrevet i denne instruksjonsboken til høyre. Disse spinnbeleggene ble satt til samme hastighet.

Spinnbeleggeren kan kalibreres enten mot spenning eller mot posisjonen til hastighetspottene. Jeg kalibrerte først ved hjelp av spenning etterfulgt av merking av hastigheter/posisjoner jeg bruker oftest på grytene.

Ved kalibrering med spenning er jeg usikker på om forskjellige multimetre vil lese PWM -signalet som samme spenning, på grunn av dette bruker jeg alltid det samme multimeteret som jeg kalibrerte med hvis jeg trenger å sette spinnbeleggeren til en hastighet som ikke har en tilhørende merking. Spenningen ble målt ved utgangen som ble matet til motoren. Multimeteret var ikke tilkoblet mens hastigheten ble målt for å unngå muligheten for at multimeteret reduserer strømmen som tilføres motoren.

1. I avsnittet om hastighetstesting ble prosessen til hastighetstesten detaljert. Gjenta denne prosessen på forskjellige posisjoner på hastighetskontrollpottene. Prøv å inkludere hastighetene du har tenkt å bruke spinnbeleggeren på og minimums- og maksimumshastigheter. Ca 5 målinger burde være nok. Registrer posisjonen og/eller spenningen for hver hastighet.

2. Sett kalibreringshastighetene og spenningene i Microsoft Excel, og plott deretter en graf

3. Legg til en trendlinje i dataene dine. Bruk den enkleste tilpasningen som vil forklare datatrenden, helst et lineært eller andre ordens polynom.

3a. For å gjøre dette i Excel, velg den plottet grafen, gå til layoutfanen i alternativbåndet

3b. Klikk på "Trendline" -ikonet.

3c. Velg "flere trendlinjealternativer"

3d. Velg alternativet og merk av for "Vis ligning på diagram" og "Vis verdi for R-kvadrat på diagram"

Forhåpentligvis har du en god passform, nå kan du bruke ligningen til å beregne turtallet fra spenningen som er levert til motoren.

Siden og leseren sannsynligvis er en forsker …

Pipetteknikk: I videoen brukte jeg mikro-pipetten på skrå, dette hjalp meg med å holde armen min utenfor videoen. Ideelt sett bør pipetten være vertikal og så nær prøven/underlaget uten å berøre den som du kan pålitelig gjenta.

Filmkvalitet: Noen av funksjonene i de avsatte tynne filmene i bildet kan unngås ved å filtrere forløperløsningene før bruk (for eksempel å bruke et 33 um PTFE -filter). Den lysere filmfargen sett fra den "fancy" spinnbeleggeren kan være et resultat av stigende hastighet og atmosfære. Den "fancy" spinnbeleggeren ble produsert for å bare operere med en høy strøm av en inert gass, da filmene ble spinnbelagt i nitrogen på den "fancy" spinnbeleggeren og luft i DIY -spinnbeleggeren.

Trinn 9: Erkjennelser

Denne korte delen for å gi en sammenheng med hvor jeg studerer og gruppene som støtter forskningen min, som er fokusert på hybrid-perovskitt fotovoltaikk.

- University of the Witwatersrand, Sør -Afrika

- National Research Foundation (NRF), Sør -Afrika

- GCRF-START. Storbritannia

- Gerry (som bearbeidet aluminiumspinn -coater -chucken)

Anbefalt:

Slik rengjør du nesten hvilken som helst spillkontroller: 5 trinn

Hvordan rengjøre nesten hvilken som helst spillkontroller: Jeg har en håndfull av disse Logitech Dual Action -kontrollerne som jeg bruker til en Raspberry Pi -emulator, som jeg skal laste opp en instruksjonsfil for snart. Da jeg prøvde å bruke denne kontrolleren (den hadde vært lagret for over et år), de fleste knappene på

Gjør nesten alt til en høyttaler: 13 trinn (med bilder)

Gjør nesten alt til en høyttaler: Du kan gjøre nesten alle gjenstander til en høyttaler ved hjelp av en piezo -plate og en håndfull ekstra komponenter. Selv om dette kan virke som magi, er det faktisk en ganske enkel teknisk forklaring. Ved å kjøre en piezo -plate ved hjelp av en forsterker, kan platen

(nesten) Universal MIDI SysEx CC Programmer (og Sequencer ): 7 trinn (med bilder)

(nesten) Universal MIDI SysEx CC Programmer (og Sequencer …): På midten av åttitallet startet syntesprodusentene et " less is better " prosess som førte til barebonesyntes. Dette tillot reduksjon av kostnadene på produsentens side, men gjorde lappeprosessen tediuos om ikke umulig for den endelige bruken

Hvordan bytte ut et grafikkort på nesten hvilken som helst datamaskin: 8 trinn

Hvordan bytte ut et grafikkort på nesten hvilken som helst datamaskin: Hei, jeg heter Joseph. Jeg er en datamaskinentusiast som liker å lære folk om datamaskiner. Jeg skal vise deg hvordan du bytter ut et grafikkort i en datamaskin, slik at du kan oppgradere din egen datamaskin når du har lyst. Erstatter en grafikk

Wi-fi Aktiver nesten alt: 4 trinn

Wi-fi Aktiver nesten alt: Hvis du aldri har brukt Blynk før, bør du sjekke det ut. Denne skapelsen kan brukes til mange ting - ikke bare en lavalampe. Du kan få den til å slå på kaffetrakteren om morgenen eller lage et automatisk nattlys. Egentlig skjønt, jeg bare ma