Innholdsfortegnelse:

- Trinn 1: Bakgrunn

- Trinn 2: Behov for ferdigheter

- Trinn 3: Kostnad å bygge

- Trinn 4: Deleliste

- Trinn 5: Komponenter i systemet - bil

- Trinn 6: Komponenter i systemet - Oppsett av tilleggsbatteri (valgfritt)

- Trinn 7: Komponenter i systemet - tenning

- Trinn 8: Komponenter i systemet - girvelger

- Trinn 9: Komponenter i systemet - bremser

- Trinn 10: Komponenter i systemet - akselerator

- Trinn 11: Komponenter i systemet - Styring

- Trinn 12: Komponenter i systemet - mottaker/sender

- Trinn 13: Sluttprogram

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:21.

- Sist endret 2025-01-23 15:02.

Hva er det?

Tror du at RC -biler bare er for barn? Tenk igjen! Denne opplæringen vil vise deg hvordan du passer inn og bygger en RC-bil i full størrelse 1: 1. Ved å utstyre en bil med disse kontrollene er en god startplattform for å bygge din egen helt autonome bil (neste fase).

MERK: Denne konstruksjonen er basert på en bil som ikke er "drive-by-wire" -stil. Hvis du vil lese den andre opplæringen min for en "drive-by-wire" bil, sjekk den her.

Trinn 1: Bakgrunn

Jeg har alltid ønsket å bygge min egen selvkjørende bil, og det er ingen bedre måte å komme i gang på enn å endre en gammel bil for å få alle kontrollene håndtert uten et menneske i bilen. Så det første trinnet er å montere en bil med disse kontrollene og deretter aktivere dem eksternt via RC.

Jeg bestemte meg for å dokumentere denne prosessen for å vise andre at hindringen for adgang til å bygge en autonom bil er super lav og ikke veldig dyr (<$ 2k). Jeg vil at tusenvis av mennesker skal bygge disse bilene, så vi har mange flere mennesker som har erfaring fra mekatronikk, informatikk og ingeniørfag generelt.

Mine evner

- Bygget og restaurert over 8 biler og 10 motorsykler

- Jobbet i produksjon hele mitt liv

- Kvalifisert montør og Turner

- Kvalifisert verktøymaker

- Bachelor i informatikk

- Grunnlegger av QRMV - spesialisert på Vision Guided Industrial Robotics

- Medgründer/CTO for ollo wearables - stemmestyrt mobiltelefon for eldre/eldre (moderne livsvarsel)

- Flere patenter (tildelt og foreløpig) telefoni, geografisk posisjonering og datasyn

Trinn 2: Behov for ferdigheter

Jeg har en veldig teknisk bakgrunn, men jeg tror at alle som er litt praktiske burde kunne bygge en av disse ganske enkelt. Hvis du ikke har alle ferdighetene, er det enkle å spørre andre du kjenner om å bli med på byggingen. På den måten kan du lære hverandre mens du går.

Mekanikk - kjenn deg rundt en bil og dens komponenter og hvordan de fungerer sammen

Mekanisk - kunne bruke et bredt utvalg av hånd- og elektroverktøy (bor, slipemaskin, dreiebenk, osv.)

Elektronikk - forstå, designe og bygge grunnleggende kretser (komponentvalg, lodding osv.)

Utkast - Kunne tegne komponenter i CAD som skal bearbeides av tredjeparter

Programmering - Kunne bygge enkle Arduino -skisser, bruke git, etc.

Trinn 3: Kostnad å bygge

Kort sagt - <$ 2k. Kostnaden for å bygge en av disse bilene kommer virkelig ned på hvor mye du kan få den løpende bilen for da den sannsynligvis er den høyeste og mest variable kostnadskomponenten i prosjektet. For den første bilen jeg bygde, klarte jeg å hente min lille Honda Civic fra 1991 for $ 300, og den var fortsatt registrert.

For alle de andre komponentene du trenger, er de stort sett "utenfor hyllen", slik at prisene ikke vil variere for mye.

Trinn 4: Deleliste

Hele delelisten og leverandører/produsenter finner du her.

- Bil (ikke drive-by-wire-stil)

- Lineær aktuator (elektrisk) - girvelger

- Lineær aktuator (elektrisk) - bremser

- Servo (høyt dreiemoment) - akselerator

- Elektronisk servostyringsmodul - Styring

- Arduino Uno - Kontrollerer systemintegrasjon

- Høy strøm (5A) 5-6V regulert strømforsyning (for servo)

- 8/9 Channel RC -kontroller og mottaker

- Dypsyklusbatteri (valgfritt)

- Hjelpebatteri - Spenningssensitivt relé (valgfritt)

- Batteriboks (valgfritt)

- Batteri isolator

- 60A motor driver (multi-directional)

- 2 x 32A motordriver (flere retninger)

- 2 x 30A 5V relémoduler

- 2 x skyvepotensiometre

- 2 x potensialmetre med flere omdreininger

- ~ 50A effektbryter eller sikring

- Nødstoppknapper og kontakter

- Wire (høy strøm for motorer/batteri og multicore for tilkobling)

- Automotive sikringsskap

- Flatstang i stål (25x3mm og 50x3mm)

- Aluminiumsplate (3-4 mm)

- ABS skapbokser for elektronikk

- Bilverksted manual

Trinn 5: Komponenter i systemet - bil

Merk: For denne opplæringen bygger jeg på en bil som ikke er "drive-by-wire" -stil og er en Honda Civic fra 1990. Hvis du ønsker å bygge videre på en "drive-by-wire" bil, kommer jeg til å slippe bygginformasjonen min om dette i de kommende månedene.

For bilen vil du sørge for at den merker av på følgende;

- Bilen starter, går og kan kjøre (hvis ikke, få den til å fungere)

- Den har automatgir

- Bremser fungerer

- Generatoren er i god stand

Trinn 6: Komponenter i systemet - Oppsett av tilleggsbatteri (valgfritt)

I denne opplæringen bruker jeg et andre/ekstra dypsyklusbatteri, men dette er valgfritt. Jeg velger å gjøre dette i min konstruksjon ettersom det originale batteriet i bilen var super lite, og det var en avtale om å få et dypt syklusbatteri med et tilleggsbatterireléoppsett til samme pris som et annet batteri. Det viktigste her er at du vil ha et godt fungerende batteri og generator i bilen som kan levere høy strøm når det trengs.

Koble først bilbatteriet, da vi skal jobbe med begge terminalene. Å sette opp et hjelpebatteri i bilen er ganske rett frem. Finn først et passende/trygt sted å montere det andre batteriet inne i bilen, bagasjerommet eller hvis du har nok plass, under panseret.

Monter spenningsfølsomt relé så nær startbatteriet som mulig.

Bruk en tung målerledning (6 AWG) til å gå fra den positive kontakten på startbatterikontakten til det spenningssensitive reléet. Deretter kjører du et annet stykke av den tunge målerledningen fra det spenningsfølsomme reléet til hjelpebatteriet og kobler en batteripol til den.

Spenningssensitivt relé skal ha en negativ ledning som må kobles til bilens bakken. Sørg for at denne ledningen/kontakten har en virkelig god jordkontakt.

På hjelpebatteriet, kjør en tung gauge (6 AWG) fra den negative terminalen til en del av bilens metallkarosseri og sørg for at den har et solid underlag (barmetall). Sett passende kontakter i begge ender og kontroller at jordingen er korrekt.

Merk: Sørg for at tilleggsbatteriet er forsvarlig montert og ikke beveger seg mens du kjører. Jeg anbefaler å sette den i en batteriboks for å holde den trygg og ryddig.

Jeg anbefaler på det sterkeste å bruke en batterisolator i systemet ditt for å muliggjøre enkel og rask isolering av strøm. Plasser denne inline fra batteristrømmen til kontrollerens sikringsskap

Trinn 7: Komponenter i systemet - tenning

De fleste biler starter med at en nøkkel har blitt rotert i tenningen. Dette bruker deretter strøm til forskjellige komponenter i bilen, inkludert ECU, startmagnet, radio, vifter osv. Vi skal erstatte nøkkelsystemet med reléer som vi kan utløse fra vår Arudino.

Du trenger bilens elektriske diagrammer for å utføre dette arbeidet, men du kan normalt finne dem på nettet ved å gjøre et raskt Google -søk eller ved å kjøpe et online. Jeg vil anbefale at du får bilens komplette verkstedmanual, da den også vil inneholde annen informasjon, inkludert tips/triks om fjerning av visse komponenter. I tillegg er det alltid flott å ha informasjon tilgjengelig for å diagnostisere og fikse andre bilproblemer du kan støte på.

Jeg vil også se på å fjerne rattstammen helt (inkludert tenningsrøret, indikatorstengelen osv.) Fra stativet for å gi deg mer plass pluss at du vil bytte den ut med et elektronisk servostyringssystem, så det er ikke behov for det gamle oppsettet for å bli igjen i bilen.

Se på bilens elektriske diagrammer for tenningen og bestem ledningen/trådene som mates inn i tenningen. Normalt vil det være en smeltet positiv konstant strømledning fra batteriet (IN) og deretter en haug med andre ledninger som mates ut for å drive bilkomponentene i de forskjellige stadiene av bilens tenning/strømsyklus (Av, ACC, IGN1/Run, IGN2/Start). Regn ut hvilke ledninger som er som du bare trenger i de fleste eldre biler Main IN positive ledningen, IGN1/Run og IGN2/Start ledningene for å få bilen til å kjøre, men dette varierer fra bil til bil.

For bilen jeg hadde trengte jeg bare 3 ledninger totalt, men de leverte høy strøm, så jeg trengte noen tunge reléer for å bytte last. Reléene jeg endte opp med å bruke er 30A 5V moduler som jeg fant på nettet. Jeg ville ha noe som kunne håndtere høy strøm ~ 30A og bare kunne byttes med et 5V signal.

Ledning i tenningskablene til reléene etter behov. Sjekk alltid at reléene fungerer før du monterer dem, ettersom jeg har hatt flere "døde ved ankomst" -reléer i mitt liv med å bygge ting som bokstavelig talt har kostet meg dager med å finne feil i mitt liv.

Du vil at disse reléene skal fungere på forskjellige måter. IGN1/Run -reléet i systemet mitt slo på alle bilens ECU, radiatorvifte, tenningsmodul som på en måte ville tillate meg å slå bilene på/av. Rett og slett, uten at det ble levert strøm til tenningsmodulen, ville bilen sveive, men ville aldri starte. IGN2/Start -reléet var direkte koblet til startmagneten som faktisk ville sveive motoren. Med dette reléet vil du bare ha dette på for å få bilen i gang, men når den er i gang, vil du koble den fra for ikke å drepe startmotoren.

Testing

Krets - Gjør en enkel bryter (IGN1/Run Relay) og en kort knapp (IGN2/Start) krets som innganger for din Arduino

Programmering - Skriv et enkelt testskript for å teste at begge reléene fungerer uten at startbatteriet er tilkoblet. Når du er sikker på kretsen og skriptet ditt, kobler du til startbatteriet og tester det. På dette tidspunktet bør du kunne starte og stoppe bilen.

Milepæl

På dette tidspunktet bør du ha;

- IGN1/Run relé kablet

- IGN2/Start relé kablet

- kontroll av begge reléene på/av -operasjoner via Arduino

- testkrets for å kontrollere reléene

- kunne starte bilen

- kunne slå av bilen

Trinn 8: Komponenter i systemet - girvelger

Siden vi bruker en bil med automatgir i denne konstruksjonen, gjør det det relativt enkelt å bytte gir da vi bare trenger å flytte spaken i en lineær bevegelse til bestemte punkter.

Merk: Jeg bestemte meg for å bruke den eksisterende spaken og ikke koble direkte til overføringskabelen, da jeg ønsket å holde bilen så stilig og interiør som normal som mulig.

Det eneste vanskelige du kan tenke på er at de fleste automatgir krever at du trykker på en knapp før du kan flytte girspaken. Siden vi bruker en lineær aktuator som har en snekkeskrue, kan vi bruke sin selvlåsende evne til å holde girspaken på plass når den ikke beveger den. Så når det gjelder knappen, kan du låse den i "deprimert" tilstand permanent.

Den lineære aktuatoren som ble brukt her, måtte ha nok slag for å bytte fra parkeringsposisjonen til revers, nøytral og deretter til kjøring. I bilen min var det omtrent 100 mm fra der jeg monterte aktuatoren. Kraften som kreves for å flytte spaken var veldig liten (<5 kg), så jeg endte med å bruke en 150 mm slag/70 kg kraftaktuator som den var på lager.

For å montere basen på aktuatoren sveiset jeg opp en brakett og festet den til en del av stålrammen som ble brukt i midtkonsollen. Dette tillot det å svinge litt etter hvert som det forlenget/trakk seg tilbake gjennom sitt slag.

For festing til girspaken kuttet jeg bare et par stykker stålplate og brukte et par bolter for å holde den på plass. Den er ikke klemt hardt rundt spaken, den inneholder den bare. Dette gjør at den kan bevege seg og ikke binde seg mens den beveger seg.

Ved å bestemme posisjonen til aktuatoren brukte jeg et skyvepotensiometer som ville sende et analogt signal tilbake til min Arduino. Jeg laget et tilpasset feste for potten til aktuatoren ut av en flat stang. Deretter brettet jeg over tappene på glidebryteren for grytene rundt festespaken for girspaken. Det fungerer, men jeg bør endre dette for å være et bedre vedlegg for glidebryteren for gryter.

For å drive aktuatoren brukte jeg en motordriver som kan gå fremover og bakover og styres via en mikrokontroller. Jeg brukte en 2x32A Sabertooth Motor Driver fra Dimension Engineering, men bruk gjerne alt som fungerer likt. Den første kanalen vil bli brukt til å styre girvelgeraktuatoren og den andre vil styre bremseaktuatoren. Kabling og konfigurering av denne motordriveren er grei og godt dokumentert. Koble til det positive og negative på batteriet som merket og fest aktuatorledningene til motorens utgang 1. Koble 0V til Arduino's Ground og S1 -ledningen til en digital utgangspinne.

Merk: Jeg brukte den enkle seriekonfigurasjonen på denne bygningen, og det har syntes å fungere ganske bra. Dimension Engineering har også opprettet et par biblioteker for å gjøre kommunikasjon med driverne superenkelt. De har også noen enkle eksempler for å få deg i gang raskt.

Testing

Krets - For å flytte aktuatoren forover og bakover utgjør en enkel krets med to øyeblikkelige knapper som innganger. Den ene for å forlenge aktuatoren og den andre for å trekke aktuatoren tilbake. Dette vil da gi deg litt kontroll over posisjoneringen av aktuatoren i girposisjonene.

Programmering - Skriv et enkelt skript for å flytte aktuatoren bakover og fremover og sende verdien fra det glidende potensiometeret. Når du kjører skriptet, må du ta hensyn til potensiometerverdiene for parkerings-, revers-, nøytral- og drivposisjonene. Du trenger disse for å fortelle aktuatoren flytte til disse posisjonene i hele koden.

Milepæl

På dette tidspunktet bør du ha;

- aktuator sikkert montert i bilen

- feste rundt girvelger/aktuator

- motorføreren koblet til med aktuator og Arduino

- kontroll av forlengelsen/tilbaketrekningen av aktuatoren via Arduino

- testkrets for å kontrollere forlengelsen/tilbaketrekningen av aktuatoren

- kjenn potensiometerverdiene/posisjonene for hver girposisjon

Merk: Du kan også bruke en flerposisjonsbryterkrets for å teste girvelgerinngangen på Arduino når du kjenner posisjonene. På denne måten vil du kunne kopiere girvelgerkoden direkte over i den fullførte kjørende bilkodebasen.

Trinn 9: Komponenter i systemet - bremser

Å stoppe bilen er ganske viktig, så du vil være sikker på at du får denne biten riktig. Bremsene på en bil aktiveres normalt av foten din, som kan utøve mye kraft når det er nødvendig. I denne bygningen bruker vi en annen lineær aktuator som vil utføre foten. Denne aktuatoren måtte ha en høy mengde kraft (~ 30 kg), men trengte bare et kort slag ~ 60 mm. Jeg klarte å få en 100 mm slag/70 kg kraftaktuator som den var på lager.

Det var litt vanskelig å finne det rette stedet å montere aktuatoren, men med litt prøving og feiling fant jeg en sikker posisjon. Jeg sveiset et stykke stålplate på siden av bremsepedalarmen og boret et hull gjennom den der jeg kjørte en bolt fra toppen av aktuatoren. Jeg sveiset deretter inn i en svingmonteringsbrakett i den andre enden av aktuatoren til plantegningen til bilen.

Ved å bestemme posisjonen til aktuatoren brukte jeg et skyvepotensiometer (samme oppsett som girvelgeraktuatoren) som ville sende et analogt signal tilbake til min Arduino. Jeg laget et tilpasset feste for potten til aktuatoren ut av en flat stang. Deretter brettet jeg over tappene på grytebryteren rundt en liten flat stangflik som jeg monterte på enden av aktuatoren.

For å drive aktuatoren brukte jeg den andre kanalen til 2x32A Sabertooth Motor Driver. For å kontrollere begge motorene trenger du bare å bruke én ledning (S1).

Merk: Jeg brukte den enkle seriekonfigurasjonen på denne bygningen, og det har syntes å fungere ganske bra. Denne motordriveren kan konfigureres på flere måter, så velg en metode du foretrekker.

Testing

Plassering - Før du kobler aktuatoren direkte til bremsepedalen, vil du ha en ide om hvor langt pedalen trenger å gå for å bruke bremsene. Jeg presset foten ned på bremsene for å få bilen til å stoppe (holde stopp, ikke fulle bremser). Jeg flyttet deretter aktuatoren for å justere tilkoblingsfestet med det sveisede bremsetilbehøret. Jeg registrerte utgangsverdien til potensiometeret, så jeg kjente min maksimale bremsedempingsposisjon.

Jeg gjorde det samme som ovenfor for bremseposisjonen.

Krets - For å bevege aktuatoren forover og bakover utgjør en enkel krets med to øyeblikkelige knapper som innganger. Den ene for å forlenge aktuatoren og den andre for å trekke aktuatoren tilbake. Dette vil da gi deg litt kontroll over posisjoneringen av aktuatoren i girposisjonene.

Programmering - Skriv et enkelt skript for å flytte aktuatoren bakover og fremover og sende verdien fra det glidende potensiometeret. Når du kjører skriptet, må du ta hensyn til potensiometerverdiene for bremse på og av posisjoner. Du trenger disse for å fortelle aktuatoren flytte til disse posisjonene i hele koden.

Milepæl

På dette tidspunktet bør du ha;

- aktuator sikkert montert i bilen

- feste for bremsepedalen til aktuatoren

- motorføreren koblet til med aktuator og Arduino

- kontroll av forlengelsen/tilbaketrekningen av aktuatoren via Arduino

- testkrets for å kontrollere forlengelsen/tilbaketrekningen av aktuatoren

- kjenne potensiometerverdiene/posisjonene for bremsen av og på

Merk: I den endelige koden bruker jeg RC -kontrollersignal fra kanalen for å kontrollere hvor mye trykk som skal påføres bremsen proporsjonalt med stangposisjonen. Dette ga meg rekkevidden fra helt av helt til helt på.

Trinn 10: Komponenter i systemet - akselerator

La oss få motorene til å snu, og for å gjøre det må vi koble til gasspedalen. Siden vi bruker en bil som ikke er "drive-by-wire", vil vi faktisk trekke i en kabel som er koblet til gasshuset. Gasslegemer har normalt en sterk fjær som lukker sommerfuglen veldig raskt når gasspedalen slippes. For å overvinne denne kraften brukte jeg en servo med høyt dreiemoment (~ 40 kg/cm) for å trekke i kabelen.

Jeg boltet denne servoen på et stykke stålplate og monterte den på siden av midtkonsollen med noen rettvinklede braketter. Jeg trengte også å kjøpe en lengre akselerasjonskabel (2m) ettersom aksjekabelen som ble brukt i bilen var for kort. Dette ga meg også mange flere monteringsalternativer som sparte meg mye tid.

Vær oppmerksom på at disse servoene med høyt dreiemoment normalt trekker høyere enn vanlig strøm, så vær sikker på at du kan levere den på riktig måte. Jeg brukte en 5V 5A regulert strømforsyning for den som enkelt gir den nok strøm til å kjøre med fullt dreiemoment. Signalledningen fra servoen ble deretter ført tilbake til en digital utgang fra Arduino.

Testing

Programmering - Skriv et enkelt skript for å rotere servoen fra gasspedalen av til helt på (hvis du er et spill). Jeg la til en parameter for akseleratorkonfigurasjon som ville begrense bevegelsesmengden servoen måtte ha, slik at jeg raskt kunne justere gasspedalen.

Milepæl

På dette tidspunktet bør du ha;

- servo sikkert montert

- gasspedalskabelen koblet fra gasshuset til servokontrollarmen

- strømforsyning koblet til for å gi nok strøm til servoen

- kontroll av servoposisjonen via Arduino

- kjente posisjoner for servo for gasspedal av og helt på

Merk: I den endelige koden bruker jeg RC -kontrollersignal fra kanalen for å kontrollere hvor mye bevegelse som skal påføres gasspedalen proporsjonalt med sin posisjon. Dette ga meg rekkevidden fra helt av helt til fullstendig med akselerator -konfigurasjonsparameteren som en begrensning.

Trinn 11: Komponenter i systemet - Styring

Det er ganske viktig å kunne styre bilen dit vi vil at den skal gå. De fleste biler som ble produsert tidligere (før ~ 2005) brukte hydraulisk servostyring for å gjøre dreining av rattet veldig lett for brukeren. Siden den gang har teknologien og bilprodusentene blitt bedt om å redusere utslippene utviklet elektroniske servostyringssystemer (EPS). Disse systemene bruker en elektrisk motor og en dreiemoment sensor for å hjelpe føreren med å snu hjulene. Ved å fjerne den hydrauliske servostyringspumpen, blir det nå mindre belastning på motoren, som igjen gjør at bilen kan kjøre med lavere motoromdreininger (reduserte utslipp). Du kan lese mer om EPS -systemer her.

I oppsettet for å styre min lille bil brukte jeg et elektronisk servostyringssystem (EPS) fra en 2009 Nissan Micra. Jeg kjøpte den fra en bilbryter/skrotverk for $ 165. Jeg monterte denne EPS -modulen på de eksisterende rattstammens festebolter via et feste som jeg bøyde opp av en flat stålstang.

Jeg trengte også å kjøpe den nedre rattstammen (~ $ 65) for å koble EPS -en til rattstangen. For å få dette til å passe inn i bilen min, endret jeg rattstammeakselen ved å kutte og sveise spline på den originale rattstammen som jeg kuttet ut av Hondaen til denne akselen.

For å drive/kontrollere EPS -motoren til venstre eller høyre brukte jeg en 2x60A Sabertooth Motor Driver Controller fra Dimension Engineering. Jeg brukte bare en av kanalene, men du må sørge for at du bruker en motordriver som kan levere ~ 60A+ kontinuerlig, arbeide fremover/bakover og også kan styres via en mikrokontroller.

For å vite posisjonen til styrevinkelen designet jeg en tilpasset styrevinkelposisjonssensor. De fleste biler bruker en digital versjon som fungerer over CAN -bussen, som jeg ikke kunne bry meg om. For min analoge posisjonssensor brukte jeg 2 multiturn -potensiometre (5 omdreininger), 3 registerremskiver, et registerbelte og en aluminiumsplate for å montere komponentene på. Hvert timinggir boret og banket jeg hull for grub -skruer, og deretter på grytene og EPS bearbeidet jeg leiligheter for å stoppe tannhjulene fra å snurre fritt. Disse ble deretter koblet til via et registerbelte. Når rattet var sentrert, ville potene være på 2,5 omdreininger. Når den var på full venstre styrelås ville den være på 0,5 omdreininger og full høyre lås ville den være på 4,5 omdreininger. Disse grytene ble deretter koblet til analoge innganger på Arduino.

Merk: Årsaken til å bruke to potter var hvis beltet gled eller gikk i stykker at jeg kunne lese forskjellene mellom grytene og kaste en feil.

Testing

Plassering - Før du kobler EPS til den nedre rattstammen og rattstativet til bilen, er det best å teste koden din for at EPS og styrevinkelsensoren er frakoblet.

Krets - For å rotere EPS til venstre eller høyre utgjør du en enkel krets med to øyeblikkelige knapper som innganger. Den ene for å rotere EPS til venstre og den andre for å rotere til høyre. Dette vil da gi deg litt kontroll over å plassere EPS i styreposisjonene.

Programmering - Skriv et enkelt manus for å plassere rattet i midten, venstre og høyre. Du vil kontrollere mengden kraft som gis til motoren, da jeg fant ut at 70% var mer enn nok til å snu hjulene mens bilen var stille. Kraftleveransen til EPS vil også kreve en akselerasjons-/retardasjonskurve for jevnt å plassere styringen.

Milepæl

På dette tidspunktet bør du ha;

- Elektronisk servostyringssystem (EPS) sikkert montert

- nedre rattstamme modifisert for å kjøre fra EPS til rattstativet

- styringsvinkelposisjonssensor som gir vinkel på rattstativ til Arduino

- motordriver tilkoblet EPS og Arduino

- kontroll av rotasjonen av EPS via Arduino

- testkrets for å kontrollere rotasjonsretningen til EPS

- vri bilstyringen helt venstre lås, senter og helt høyre låsestilling via Arduino

Trinn 12: Komponenter i systemet - mottaker/sender

Nå til den morsomme biten som knytter alt arbeidet du har gjort så langt. Fjernkontrollen er den første fasen med å fjerne den menneskelige komponenten i kjøring, ettersom kommandoene nå vil bli sendt til mottakeren og deretter matet inn i Arduino for å bli handlet. I den andre fasen av denne serien vil vi erstatte den menneskelige og RC -senderen/mottakeren med en datamaskin og sensorer for å kontrollere hvor den går. Men la oss nå gå gjennom hvordan du konfigurerer RC -senderen og mottakeren.

For å kontrollere komponentene vi har bygget inne i bilen så langt, må vi koble ut kanalene til RC -mottakeren til Arduino. For denne bygningen endte jeg bare opp med å bruke 5 kanaler (akselerator og brems på samme kanal), styring, girvelger (3 posisjonsbryter), tenningstrinn 1 (bilkjøring/kjøring) og tenningstrinn 2 (bilstarter). Disse ble alle lest av Arduino ved hjelp av PulseIn -funksjonen der det var nødvendig.

Testing

Programmering - Skriv et enkelt skript for å lese alle mottakerkanalene du bruker for å kontrollere systemene dine inne i bilen. Når du kan se at alle mottakerkanalene fungerer som de skal, kan du begynne å integrere koden du opprettet tidligere med mottakerkoden. Et godt sted å starte er med tenningssystemet. Bytt ut inngangene fra bryteren og knappen i testkretsen du opprettet med RC -mottakerkanalene du har konfigurert for å kontrollere tenningssystemet (IGN1/Run og IGN2/Start).

Merk: Hvis du bruker Turnigy 9x -senderen som jeg gjorde, vil du ta den fra hverandre og flytte et par brytere rundt. Jeg byttet den øyeblikkelige “Trener” -bryteren med vippebryteren “Throttle Hold” for å kontrollere IGN2/Start -inngangen. Jeg gjorde dette ettersom du ikke kunne programmere “Trener” -bryteren som en hjelpebryter, men du kan gjøre det med “Throttle Hold” -bryteren. Å ha en øyeblikkelig bryter for IGN2/Start -inngangen tillot meg å ikke ødelegge startmotoren, da den bare ville låse reléet høyt mens

Milepæl

På dette tidspunktet bør du ha;

- Alle mottakerutgangene er koblet til Arduino

- Arduino kan lese inngangene for hver kanal

- Hver kanal kan styre hver bilkomponent (bremser, girvelger osv.)

Trinn 13: Sluttprogram

Denne biten er opp til deg, men nedenfor finner du en lenke til koden min som vil hjelpe deg som et grunnleggende utgangspunkt for å få bilen i gang.

Anbefalt:

Menneskelig størrelse telepresensrobot med gripearm: 5 trinn (med bilder)

Human Sized Telepresence Robot With Gripper Arm: MANIFESTO En frenemy av meg inviterte meg til en Halloween-fest (30+ personer) under en pandemi, så jeg fortalte ham at jeg ville delta og gikk i gang med å designe en telepresence-robot for å forårsake ødeleggelse på festen i min plass. Hvis du ikke er kjent med hvilken telep

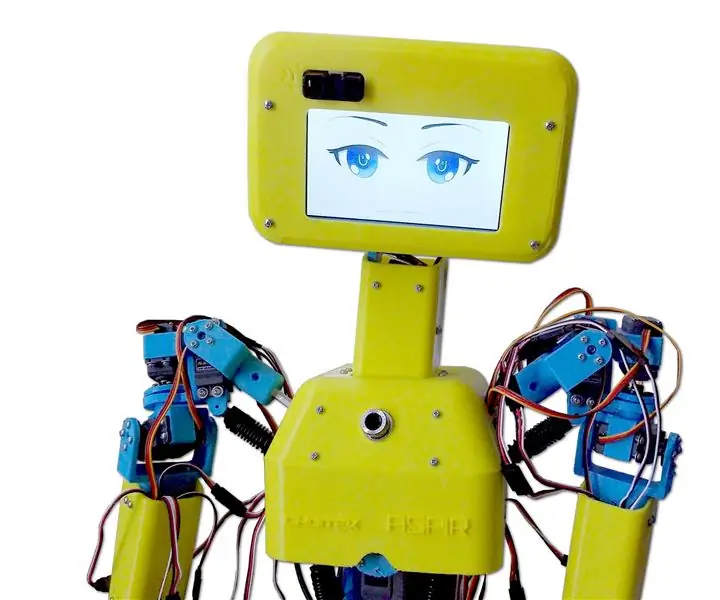

ASPIR: 3D-trykt Humanoid-robot i full størrelse: 80 trinn (med bilder)

ASPIR: 3D-trykt humanoid robot i full størrelse: Autonomous Support and Positive Inspiration Robot (ASPIR) er en full størrelse, 4,3 fot åpen kildekode 3D-trykt humanoid robot som alle kan bygge med nok driv og besluttsomhet. har delt denne massive 80-trinns instruksjonsdelen i 10 e

DIY -størrelse og bygg en batteristrømgenerator med 12V dypsyklusbatterier: 5 trinn (med bilder)

DIY størrelse og bygg en batteristrømgenerator med 12V dypsyklusbatterier: *** MERK: Vær forsiktig når du arbeider med batterier og elektrisitet. Ikke kort batterier. Bruk isolerte verktøy. Følg alle sikkerhetsregler når du arbeider med elektrisitet. *** Vær forberedt før neste gang strømmen går av med et batteri i standby -modus

CD -stasjon i full størrelse: 7 trinn (med bilder)

CD -stasjon i full størrelse: Jeg har sett mye CD -stasjoner, men alle har bare plass til en CD. Det er egentlig ikke praktisk … Så jeg bestemte meg for å lage min egen, med en eske som vil ta hele rommet i saken. For å lage en som min, trenger du bare en CD/DVD -stasjon (og

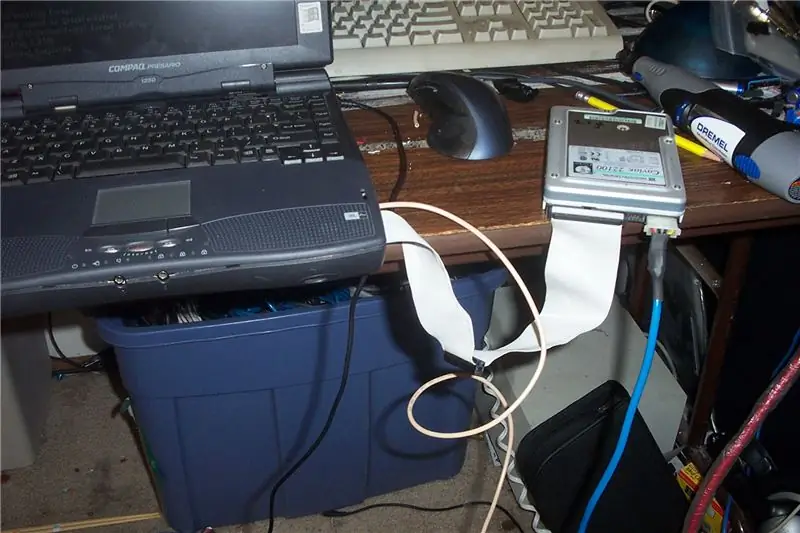

Bruke en full størrelse HDD i en bærbar datamaskin: 3 trinn

Bruke en fullstørr harddisk i en bærbar datamaskin: Kort sagt: Slik kobler du en vanlig harddisk på harddisken til å fungere med den bærbare datamaskinen. skrivebordssystem, si for formatering eller kopiering av enorme mengder fil