Innholdsfortegnelse:

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:21.

- Sist endret 2025-01-23 15:02.

Hvorfor et annet punktsveiserprosjekt?

Å bygge en spot sveiser er en av de (uten tvil få) tilfellene der du kan bygge noe for en brøkdel av prisen på den kommersielle versjonen med sammenlignbar kvalitet. Og selv om bygg-før-kjøp ikke var en vinnende strategi, er det veldig gøy!

Så jeg bestemte meg for å sette i gang med prosjektet, og jeg så på hvordan andre mennesker har gjort dette. Det er bokstavelig talt massevis av interessant informasjon og videoer om dette på nettet, med ganske stor variasjon i kvalitet på design og konstruksjon.

Kvaliteten på konstruksjonen som man realistisk kan oppnå avhenger av verktøyet, maskinene og fasilitetene som er tilgjengelige, så det var ikke overraskende å se en ganske stor variasjon på denne fronten. På den annen side forventet jeg ikke å se at de fleste prosjekter bare bruker en enkel manuell bryter for å starte og stoppe sveiseprosessen.

Faktisk er nøyaktig sveistidskontroll nøkkelen til kvaliteten på sveisene dine, og du kan ikke oppnå det ved å snu en bryter for hånd.

Jeg følte at mens du bygger deg en punktsveiser er et tema som sannsynligvis allerede har blitt slått i hjel, kan du kanskje lage en bedre maskin ved å bruke sveiseprosessen i tre trinn med nøyaktige timinger, slik profesjonelle maskiner gjør. Så jeg ga meg selv fem hoveddesignmål for prosjektet mitt:

Støtte for tre-trinns sveiseprosess

Nøyaktige og konfigurerbare tidspunkter

Evne til å lagre og hente sveiseprofiler vedvarende

Enkelhet i design og konstruksjon

Bruk av bare tilgjengelige komponenter

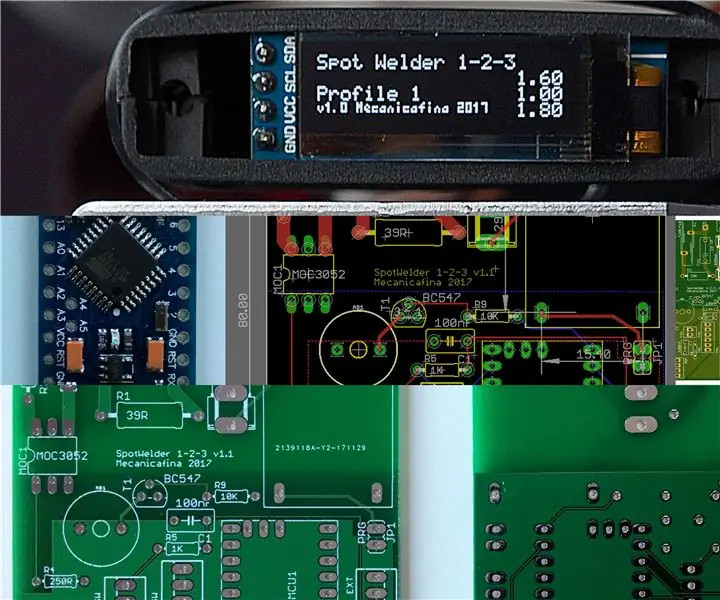

Resultatet er min 1-2-3 punktsveiser, og i denne instruksen vil jeg forklare sveiseprosesskontrolldelen av prosjektet. Videoen og denne instruksjonsfilen viser bilder av prototypen test sveiser, før alle komponentene monteres i et skikkelig etui. Et styre for dette prosjektet er beskrevet i en egen instruksjonsbok.

Hvis du trenger å gjøre deg kjent med begrepet motstandssveising og hvordan du kan lage en sveiser ved hjelp av en mikrobølgeovntransformator, vennligst gjør det før du leser videre. Jeg vil konsentrere meg om kontrollen av sveiseren, ikke på hvordan en sveiser fungerer eller hvordan man bygger den. Jeg føler at dette er godt dekket andre steder.

Trinn 1: Oppskrift

La oss se på komponentene i motstandssveiser:

Sveisetransformator. Gir lavspenning/høy strømutgang som er nødvendig for motstandssveising ved konvertering av AC -ledningsspenningen. For en egenprodusert sveiser oppnås sveisetransformatoren normalt ved å konvertere en mikrobølgeovntransformator for lavspenning, høystrøm. Dette gjøres ved å fjerne høyspent sekundærvikling fra MOT og vikle en ny sekundær bestående av noen få svinger av en veldig tykk kobberkabel. Det er mange videoer på YouTube som viser deg hvordan du gjør dette

Strømkrets. Slår sveisetransformatoren på og av, og driften styres av kontrollkretsen. Strømkretsen fungerer ved nettspenning

Kontrollkrets. Kontrollerer alle operasjoner for sveiseren:

- Lar brukeren lagre og hente sveisetider.

- Og sist, men ikke minst, lar brukeren starte en sveiseprosess ved å sende kommandoer til strømkretsen, som slår transformatoren på og av.

Lar brukeren angi og endre sveisetider

UI. Brukeren kommuniserer med kontrollkretsen via et brukergrensesnitt

Denne instruksjonsboken beskriver brukergrensesnittet og kontrollkretsen. UI- og kontrollkretsdesignet jeg foreslår er faktisk ganske uavhengig av de andre blokkene og kan enkelt ettermonteres til en eksisterende punktsveiser, forutsatt at din nåværende inkarnasjon av kraftkretsen kan håndtere det digitale utgangssignalet fra kontrollkretsen. Så hvis du allerede har en elektronisk koblet sveiser, kan du legge til kontroll- og brukergrensesnittkomponentene beskrevet her på toppen av det uten andre endringer.

Hvis du bare har en manuell strømbryter akkurat nå, må du også bygge en strømkrets.

Før vi beskriver driften av fastvaren for kontrollkretsen, la oss se litt mer i detalj hvordan sveiseprosessen fungerer.

Trinn 2: 1-2-3 Sveising

Profesjonelle sveisemaskiner sveiser ikke i ett trinn; de bruker en automatisert tretrinnssekvens. Tre-trinns motstandssveising består av:

Oppvarmingstrinn. Sveisetransformator er slått på, og strøm strømmer via elektrodene gjennom arbeidsstykkene. Dette er ment å bare varme opp metallet

Trykk trinn: Sveisetransformator er slått av; arbeidsstykkene holdes tett presset mot hverandre. De mykne varme metall -arbeidsstykkene gir veldig god mekanisk og elektrisk kontakt nå

Sveisetrinn: Sveisetransformatoren slås på igjen. Metalloverflatene som nå er i intim kontakt er sveiset under trykk

Varigheten av de enkelte trinnene er generelt ikke ensartet og avhenger av tilgjengelig strøm fra sveiseren, typen materiale du prøver å sveise (hovedsakelig motstand og smeltepunkt) og tykkelsen på arbeidsstykkene.

Mange av de selvbygde sveiserne jeg lærte om, har ikke automatisk tidsstyring, noe som gjør gjentagelig og pålitelig drift svært vanskelig.

Noen har evnen til å angi sveisetid, ofte via et potensiometer. Kerry Wong har gjort en veldig fin en i denne klassen med et ekstra par elektroder spesielt for å sveise batterier.

Svært få selvbygde sveisere er i stand til automatisk å utføre de tre sveisetrinnene som beskrevet ovenfor. Noen har bare ett sett med faste varigheter, som denne og denne. Med andre kan du endre noen av varighetene, som med denne. Den har en fast varighet for oppvarming og trykk trinn, mens sveisetrinnets varighet kan endres via et potensiometer.

Dette gjør prosessen delvis justerbar, men det kan være vanskelig å finne en innstilling igjen når du vil sveise det bestemte batteriflikmaterialet igjen etter en tid. Når du har funnet de riktige tidspunktene for en bestemt kombinasjon av materiale og tykkelse, vil du ikke måtte gjøre det igjen. Det er bortkastet tid (og materiale), og det kan være litt frustrerende.

Det du (vel, jeg) virkelig vil her, er fullstendig fleksibilitet (konfigurerbarhet) for alle tider og muligheten til å lagre og hente innstillinger når vi har gjort dem riktige.

Heldigvis er det ikke så vanskelig. La oss se hvordan du styrer trestegs motstandssveising.

Trinn 3: 1-2-3 Sveisekontroll

Vi implementerer kontrollkretsen med en mikrokontroller (MCU). MCU -fastvaren fungerer som en statlig maskin med fire tilstander som vi så i forrige trinn:

o Tilstand 0: Ikke sveising

o Tilstand 1: Sveising, oppvarmingstrinn

o Stat 2: Sveising, trykk på trinn

o Tilstand 3: Sveising, sveisetrinn

Jeg bruker pseudokode i C-stil for å beskrive programflyten her fordi det er lett å relatere den til den faktiske MCU-koden som er skrevet i C/C ++.

Etter oppsettstrinnet håndterer MCU -hovedsløyfen brukerinngang og tilstandsoverganger som følger:

01: sløyfe

02: switch (state) {03: case 0: 04: readUserInput 05: case 1, 2, 3: 06: if (sveisetimeren er utløpt) {07: // gå til neste tilstand 08: state = (state + 1) % 4; 09: vekselstrømkontroll 10: hvis (tilstanden er ikke 0) {11: angi den nye trinnets varighet og start sveisetimeren på nytt 12:} 13:} 14: sluttsløyfe

Hvis den nåværende tilstanden er 0, leser vi UI -tilstanden for å behandle brukerinndata og gå videre til neste iterasjon.

Vi bruker en sveisetimer for å kontrollere varigheten av sveisetrinnene. Anta at sveisesekvensen nettopp har startet når vi går inn i switch -setningen. Strømkontroll er på, sveisetransformatoren er aktivert, og gjeldende tilstand er 1.

Hvis sveisetimeren ikke har utløpt, vurderes den betingede (linje 6) til usanne, vi avslutter bryteruttalelsen og går videre til neste hendelsesløyfe iterasjon.

Hvis sveisetimeren er utløpt, går vi inn på betinget (linje 6) og går videre:

1. Beregn og lagre neste tilstand (linje 8). Vi bruker modulo 4-aritmetikk for å følge riktig tilstandssekvens 1-2-3-0. Hvis den nåværende tilstanden var 1, går vi nå til tilstand 2.

2. Deretter slår vi på strømkontrollen (linje 9). I tilstand 1 var strømkontrollen på, så nå er den av (som den skal være i tilstand 2, trykk på trinn, med sveisetransformatoren ikke aktivert).

3. Staten er nå 2, så vi går inn på betinget på linje 10.

4. Still inn sveisetimeren for den nye trinnvarigheten (varigheten av pressetrinnet) og start sveisetimeren på nytt (linje 11).

Følgende iterasjoner av hovedsløyfen vil være ganske hendelsesfrie til sveisetimeren utløper igjen, det vil si at pressetrinnet er fullført.

På dette tidspunktet går vi inn i kroppen til den betingede på linje 6. Den neste tilstanden (tilstand 3) beregnes på linje 8; strømmen til transformatoren slås på igjen (linje 9); sveisetimeren er satt til varigheten av sveisetrinnet og startes på nytt.

Når timeren utløper igjen, beregnes neste tilstand (tilstand 0) på linje 8, men nå blir linje 11 ikke utført, så timeren startes ikke på nytt når vi er ferdige med sveisesyklusen.

På neste loop -iterasjon er vi tilbake til behandling av brukerinngang (linje 4). Ferdig.

Men hvordan starter vi sveiseprosessen i det hele tatt? Vel, vi starter når brukeren trykker på sveiseknappen.

Sveiseknappen er koblet til en MCU -inngangspinne, som er festet til en maskinvareavbrudd. Et trykk på knappen forårsaker et avbrudd. Avbryterbehandleren starter sveiseprosessen ved å sette tilstanden til 1, sette sveisetimeren til varigheten av oppvarmingstrinnet, starte sveisetimeren og slå på strømkontrollen:

19: startSveising

20: tilstand = 1 21: angi varigheten av oppvarmingstrinnet og start sveisetimeren 22: slå på strømkontrollen 23: avslutt startSveising

Trinn 4: UI Management, Standby og andre fastvarekomplikasjoner

Brukergrensesnittet består av et display, en encoder med trykknapp, en kort trykknapp og en LED. De brukes som følger:

Displayet gir tilbakemelding til brukeren for konfigurasjon, og viser fremdrift under sveising

Koderen med trykknapp kontrollerer all interaksjon med fastvaren, bortsett fra å starte en sveisesekvens

Trykk på den øyeblikkelige trykknappen for å starte en sveisesekvens

Lysdioden lyser under en sveisesekvens, og blekes inn og ut gjentatte ganger i standby -modus

Det er en rekke ting fastvaren må gjøre utover å kontrollere sveiseprosessen som forklart i forrige trinn:

Lese brukerinngang. Dette innebærer å lese av giverens posisjon og knappestatus. Brukeren kan rotere koderen til venstre eller høyre for å gå fra ett menyelement til det neste og for å endre parametere på displayet, eller trykke på koderknappen for å bekrefte en angitt verdi eller for å flytte ett nivå oppover menystrukturen

-

Oppdaterer brukergrensesnittet.

Displayet oppdateres for å gjenspeile brukerhandlinger

Displayet oppdateres for å gjenspeile fremdriften i sveiseprosessen (vi viser en indikator ved siden av varigheten av det gjeldende trinnet i sveisesekvensen)

Lysdioden slås på når vi begynner å sveise og slås av når vi er ferdige

Vent litt. Koden holder styr på hvor lenge brukeren har vært inaktiv, og går i standby når inaktivitetsperioden overskrider en forhåndsinnstilt grense. I standby er displayet slått av, og lysdioden på brukergrensesnittet blekes inn og ut flere ganger for å signalisere standbytilstanden. Brukeren kan gå ut av standby ved å rotere koderen i begge retninger. I standby -modus bør ikke brukergrensesnittet reagere på andre brukerinteraksjoner. Legg merke til at sveiseren bare får gå i standby når den er i tilstand 0, f.eks. ikke mens det sveiser

Standardhåndtering, lagring og henting av profiler. Fastvaren støtter 3 forskjellige sveiseprofiler, dvs. innstillinger for 3 forskjellige materialer/tykkelser. Profilene lagres i flash -minne, slik at de ikke går tapt når du slår av sveiseren

Hvis du lurer på, har jeg lagt til standby-funksjonen for å forhindre innbrenning av skjermen. Når sveiseren er drevet og du ikke bruker brukergrensesnitt, endres ikke tegnene som vises på skjermen, og kan forårsake innbrenning. Kilometertallet kan variere avhengig av skjermteknologi, men jeg bruker en OLED -skjerm, og de er utsatt for brenn inn ganske raskt hvis det ikke blir omsorg for det, så det er en god idé å slå av automatisk skjerm.

Alt det ovennevnte kompliserer selvfølgelig den "virkelige" koden. Du kan se at det er litt mer arbeid å gjøre enn det vi har sett på i de foregående trinnene for å få et pent pakket programvare.

Dette bekrefter regelen om at med programvare er implementeringen av det du bygger rundt kjernefunksjonaliteten ofte mer kompleks enn implementeringen av selve kjernefunksjonaliteten!

Du finner hele koden i koblingen til depotet på slutten av denne instruksen.

Trinn 5: Kontrollkrets

Fastvaren er utviklet og testet ved hjelp av disse komponentene:

-

Kontrollkrets:

Arduino Pro Mini 5V 16MHz

-

UI:

- Roterende encoder med trykknapp

- 0,91”128x32 I2C hvit OLED -skjerm DIY basert på SSD1306

- Kort trykknapp med innebygd LED

Selvfølgelig trenger du ikke å bruke akkurat disse komponentene i bygningen din, men du må kanskje gjøre noen kodeendringer hvis du ikke gjør det, spesielt hvis du endrer skjermgrensesnitt, type eller størrelse.

Arduino Pin -oppgave:

-

Inngang:

- Fest A1 A2 A3 til roterende encoder som brukes til å velge/endre profiler og parametere

- Pin 2 koblet til en midlertidig trykknapp som trykkes for å starte sveising. Trykknappen er normalt montert på et panel ved siden av giveren, og kan kobles parallelt med en pedalbryter.

-

Produksjon:

- Pins A4/A5 for I2C som styrer skjermen.

- Pin 11 for digital utgang til lysdioden, som slås på under en sveisesyklus, og falmer inn og ut under standby. Det er ingen strømbegrensende motstand for LED i skjematisk fordi jeg brukte en LED innebygd i sveiseknappen som fulgte med en seriemotstand. Hvis du bruker en separat led, må du enten legge til en motstand i serie mellom pinne 11 på Pro Mini og pinne 3 på kontakt J2, eller lodde den i serie med lysdioden på frontpanelet.

- Pin 12 for digital utgang til strømkretsen (inngang til strømkrets). Denne pinnen er normalt LOW og vil gå HIGH-LOW-HIGH under en sveisesyklus.

Etter prototyping på et brødbrett har jeg montert styrekretsen på et frittstående proto-kort, inkludert en strømforsyningsmodul (HiLink HLK-5M05), kondensatoren og motstandene for å avbryte sveiseknappen, og kontakter for display, encoder, led, knapp og effektkretsutgang. Tilkoblingene og komponentene er vist i skjemaet (unntatt nettstrømforsyningsmodulen).

Det er også en kontakt (J3 i skjematisk oversikt) for en fotbryter som er koblet parallelt med sveiseknappen, slik at man kan begynne å sveise enten fra panelet eller ved hjelp av en fotbryter, noe jeg synes er mer praktisk.

J4 -kontakten er koblet til optokoblerinngangen på strømkretsen, som er montert på et eget protokort i prototypen.

For tilkoblingen til skjermen (J6-kontakt), fant jeg det faktisk lettere å bruke en 4-leders flat kabel med to ledninger som går til en to-pinners kontakt (tilsvarende pinne 1, 2 på J6) og to ledninger med Dupont-hunn kontakter som går direkte til pinnene A4 og A5. På A4 og A5 loddet jeg en to-pinners hannhodet rett på toppen av Pro Mini-brettet.

Jeg vil sannsynligvis også legge til debouncing for encoder -knappen i den siste bygningen. En forbedret PCB -design for dette prosjektet er beskrevet i en egen instruksjonsbok.

Trinn 6: Strømkrets

ADVARSEL: Strømkretsen fungerer ved nettspenning med strøm som er tilstrekkelig til å drepe deg. Hvis du ikke har erfaring med nettspenningskretser, må du ikke prøve å bygge en. Som minimum må du bruke en isolasjonstransformator for å utføre arbeid på nettspenningskretsene.

Skjematisk for effektkretsen er veldig standard for kontroll av en induktiv belastning med en TRIAC. Signalet fra kontrollkontrollkretsen driver emittersiden til MOC1 optokobleren, detektorsiden driver igjen porten til T1 triac. Triacen bytter lasten (MOT) via et snubbernettverk R4/CX1.

Optokobler. MOC3052 er en tilfeldig fase optokobler, ikke nullovergangstypen. Å bruke tilfeldig fasebytte er mer hensiktsmessig enn nullkryssing for en tung induktiv belastning som MOT.

TRIAC. T1 triac er en BTA40-klassifisert for 40A kontinuerlig strøm i tilstanden, noe som kan virke som en overkill når det gjelder strømmen trukket av MOT i steady state. Tatt i betraktning at belastningen har en ganske høy induktans, er imidlertid vurderingen vi må bekymre oss for den ikke-repeterende bølgetoppen i tilstanden. Dette er lastens startstrøm. Den vil bli tegnet hver gang under innkoblingstransienten av MOT, og den vil være flere ganger høyere enn strømmen i tilstanden. BTA40 har en ikke-repeterende overspenningstopp på-tilstandsstrøm på 400A ved 50 Hz og 420A ved 60 Hz.

TRIAC -pakke. En annen grunn til å velge en BTA40 er at den kommer i en RD91 -pakke med isolert fane og har mannlige spadeterminaler. Jeg vet ikke om deg, men jeg foretrekker heller en isolert flik for halvledere med nettspenning. I tillegg tilbyr de mannlige spadeterminalene en solid mekanisk forbindelse som gjør det mulig å holde den høye strømbanen (ledninger merket A i skjematisk) helt utenfor proto- eller PCB -kortet. Den høye strømbanen går via de (tykkere) brune ledningene merket A på bildet. De brune ledningene er koblet til triac -spadeterminalene via piggyback -terminaler som også er koblet til RC -nettet på brettet via de (tynnere) blå ledningene. Med dette monteringstricket er den høye strømbanen utenfor proto- eller PCB -kortet. I prinsippet kan du gjøre det samme med loddetråder på beina på den mer vanlige TOP3 -pakken, men monteringen ville være mekanisk mindre pålitelig.

For prototypen har jeg montert triacen på en liten kjøleribbe med ideen om å ta noen temperaturmålinger og muligens montere den på en større kjøleribbe eller til og med i direkte kontakt med metallhuset for den endelige konstruksjonen. Jeg observerte at triacen knapt varmes opp, delvis fordi den er passende overdimensjonert, men hovedsakelig fordi mest strømforsyning i krysset skyldes ledningstilstandsbytte og triac tydelig ikke bytter ofte i denne applikasjonen.

Snubbernettverk. R4 og CX1 er snubbernettverket for å begrense endringshastigheten som triacen ser når lasten er slått av. Ikke bruk noen kondensator du kan ha i reservedelskassen: CX1 må være en kondensator av X-type (eller bedre Y-type) som er beregnet for nettspenningsdrift.

Varistor. R3 er en varistor som er tilpasset din høyeste spenningsverdi. Skjematisk viser en varistor som er vurdert til 430V, som er passende for 240V nettspenning (forsiktig her, spenningsverdien i varistor -koden er en toppverdi, ikke en RMS -verdi). Bruk en varistor som er vurdert til 220V topp for en 120V nettspenning.

Komponentfeil. Det er god praksis å spørre deg selv hva konsekvensene av komponentfeil vil være og identifisere de verste scenariene. En dårlig ting som kan skje i denne kretsen er triacen som svikter og kortslutter A1/A2 -terminalene. Hvis dette skjer, vil MOT bli permanent aktivert så lenge triac er kortsluttet. Hvis du ikke skulle legge merke til transformatorens nynn og ville sveise med MOT permanent på, ville du overopphete/ødelegge arbeidsstykket/elektrodene (ikke pent), og muligens overoppheting/smelte kabelisolasjon (veldig dårlig). Så det er en god idé å bygge inn en advarsel for denne feiltilstanden. Det enkleste er å koble en lampe parallelt med MOT -primæren. Lampen lyser når MOT er på, og gir en visuell indikasjon på at sveiseren fungerer etter hensikten. Skulle lyset fortsette å lyse, så vet du at det er på tide å trekke ut støpselet. Hvis du har sett videoen i begynnelsen, har du kanskje lagt merke til at en rød lyspære går av og på i bakgrunnen under sveising. Dette er det røde lyset.

En MOT er ikke en veldig veloppdragen last, men til tross for at jeg i utgangspunktet var litt bekymret for påliteligheten til koblingen via strømkretsen, har jeg ikke sett noen problemer.

Trinn 7: Sluttnotater

Først og fremst tusen takk til mange mennesker som har tatt seg tid til å forklare på nettet hvordan man bygger en punktsveiser ved hjelp av en omformet mikrobølgeovntransformator. Dette har vært en enorm oppstart for hele prosjektet.

Når det gjelder fastvaren Spot Welder 1-2-3, ville det ha vært et langt og kjedelig arbeid å skrive koden uten abstraksjonene fra en rekke biblioteker i tillegg til standard Arduino IDE. Jeg synes disse timer (RBD_Timer), encoder (ClickEncoder), menyene (MenuSystem) og EEPROM (EEPROMex) bibliotekene er veldig nyttige.

Fastvarekoden kan lastes ned fra Spot Welder 1-2-3-kodelageret.

Hvis du planlegger å bygge dette, foreslår jeg på det sterkeste å bruke PCB -designet som er beskrevet her, som inneholder en rekke forbedringer.

Anbefalt:

Spot Welder 1-2-3 Arduino kretskort: 4 trinn

Spot Welder 1-2-3 Arduino Printed Circuit Board: For en tid siden skrev jeg en instruks hvor jeg forklarte hvordan du kan kontrollere en spot sveiser på en sofistikert måte ved hjelp av Arduino og vanlige deler. Mange bygde styrekretsen, og jeg fikk ganske mye oppmuntrende tilbakemelding. Dette er

Superenkel DIY Spot Welder Pen (MOT Battery Tab Welder Pen) 10 $: 7 trinn (med bilder)

Superenkel DIY Spot Welder Pen (MOT Battery Tab Welder Pen) 10 $: Jeg så på alle nettstedene på nettet som solgte Spot sveiserpenner og så hvordan mange av dem ble satt sammen. Jeg kom over et sett som var billigere enn resten, men likevel litt mer enn jeg hadde råd til. Så la jeg merke til noe. Alt de

Lag en billig spot sveiser: 5 trinn (med bilder)

Lag en billig spot sveiser: Hvordan lage en billig spot sveiser

Enkel DIY 12V 220CCA 340CA bilbatteri 18650 Tab Spot Welder (#4. bygg): 4 trinn

Enkel DIY 12V 220CCA 340CA bilbatteri 18650 Tab Spot Welder (#4. bygg): Her er den fjerde Battery Tab sveiseren jeg har laget til dags dato. Pro -tipset for denne instruksjonsfulle er hvordan du bygger en billig og effektiv batteri -sveiser for under $ 30. (minus det fancy gjerdet) Dette kan enkelt bygges for under 40 $. Denne bestemte jeg meg for å

Få laserpekeren din 'Spot On' .: 3 trinn (med bilder)

Få laserpekeren din 'Spot On' .: Kontroller og juster justeringen av laserpekeren eller modulen. Dette er en spin-off fra en annen 'ible som er under bygging. Jeg kjøpte en grønn laserpeker og tok fra hverandre de 'lette bitene' som i denne modellen bare var fokuseringslinsen