Innholdsfortegnelse:

- Rekvisita

- Trinn 1: Design og mønster

- Trinn 2: Oppretting av grunnmønster

- Trinn 3: Test grunnmønsteret

- Trinn 4: Vingemønsteropprettelse

- Trinn 5: Skinnprøver

- Trinn 6: Prototype 1

- Trinn 7: Klipp og avslutt stroppen

- Trinn 8: Legg ut lasermønster

- Trinn 9: Lasertid

- Trinn 10: Forbered stykker for montering

- Trinn 11: Sy baklommen

- Trinn 12: Sy fleksible paneler

- Trinn 13: Sy sammen vinger

- Trinn 14: Sy vingene til basen

- Trinn 15: Legg til Snaps

- Trinn 16: Legg til brystrem

- Trinn 17: Fest Trim

- Trinn 18: Lag sidespenner

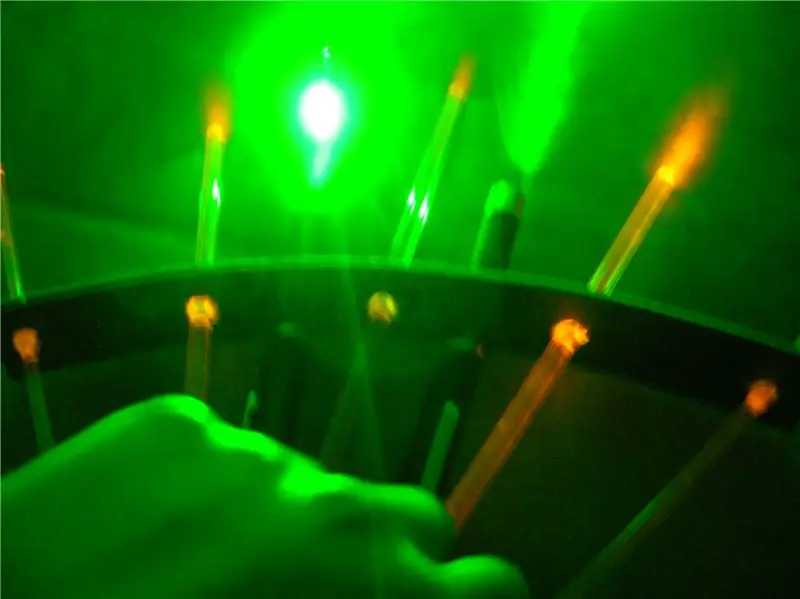

- Trinn 19: Mating av fibrene

- Trinn 20: Fest fibrene

- Trinn 21: Sikre fiberbasen

- Trinn 22: Legg løft til vingene

- Trinn 23: Trim fibre

- Trinn 24: Ta på deg natten

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:22.

- Sist endret 2025-01-23 15:02.

Det er en stund siden jeg gravde meg inn i et kjøttfullt prosjekt, så da Joel fra Ants on a Melon spurte meg om å lage et kostymestykke for lanseringen av de nye fiberoptiske produktene mine, godtok jeg det gjerne. Jeg brukte hans forrige generasjons lommelykt til min fiberoptiske kjole og pels, og du kan lære mer om den nye fargeskiftende lommelykten som ble brukt i denne Instructable på kickstarteren hans. Det var morsomt å lage og skyte - tusen takk til min fantastiske fotograf Lisa Donchak og modell Mara Harris!

Designbegrensningene til denne var utfordrende, da den måtte være en størrelse som passer alle, appellere til et bredt publikum og selvfølgelig vise frem produktet. Etter litt frem og tilbake bestemte vi oss for et sett med vinger, som ga meg en unnskyldning for å gjennomføre en designidee jeg har hatt lenge.

Jeg elsker silhuetten og dramaet med vinger, men strukturelle stykker har sine ulemper. Jeg har ødelagt min del av vingene i en drosje, og hadde det vanskelig å komme meg gjennom en mengde eller ikke ha slitt dem av frykt for å skade noen i mengden. De er også generelt tungvint å pakke og blir ofte hjemme fordi det ikke er verdt en hel koffert for et enkelt draktstykke. Med disse fallgruvene i tankene benyttet jeg meg av fibrene selv for å skape den bevingede formen, samtidig som jeg holdt basen ganske minimal, noe som muliggjør enkel transport og mobilitet med all påvirkning fra et stort sett med vinger. Selv om det er noen ting jeg ville endre til neste gang, er jeg ganske fornøyd med hvordan de ble!

Rekvisita

Jeg har kanskje glemt noen ting, men dette er det meste jeg brukte:

Fiberoptisk sett (lommelykt og fiberoptisk bunt): Fiberoptiske komponenter som brukes i dette prosjektet er RGB Critter -lommelykten og 360 -strengs fiberoptisk tilbehør fra Ants on a Melon. Den nye lommelykten og fiberoptisk tilbehør er tilgjengelig i Joels kickstarter. Ettersom kickstarter -produktene ikke kommer til å sendes umiddelbart, kan du sjekke ut noen av de andre fiberoptiske piskene på markedet hvis du vil lage disse vingene nå, eller ta et stikk på å gjøre elektronikken selv. Disse to instruktørene (Manetskjørt og Fiber Optic Fairy Wings) bruker mindre bunter, men er god inspirasjon for å lage din egen lyskilde og fiberoptikk.

Skinn: 7 oz eller så, eller 3 mm er det jeg brukte. Jeg synes det var en god tykkelse, og ville ikke gå mye tynnere i det minste for vingene. Du kan gå tynnere på kantene og bakstykkene. Jeg brukte ferdig skinn fordi jeg ikke var interessert i å legge til et nytt fargetrinn, men veg tan kan fungere veldig bra for dette på grunn av stivheten. Jeg endte også opp med å kjøpe en 72 "3/4" stropp fra Tandy, ettersom skinnet jeg kjøpte ikke egnet seg godt til polering.

Maskinvare: Nagler (jeg brukte middels dobbel hette, velg læret ditt først og få riktig størrelse for to lag med det skinnet), trykknapper, 3/4 spenner (3) og

Funn: Strekkfast klar snor for å sy ned fibre, kraftig tråd for å sy skinn, superlim (jeg brukte locktite) og 1/2 "x1/2" eva -skumteip for å skille lagene med skinn. Det er mye mer skum enn jeg trengte, så et annet materiale kan fungere for dette hvis du har noen form for skum eller neopren du kan stable på hånden.

Verktøy: Jeg brukte en kraftig industrimaskin til dette prosjektet, men du kan også stanse og sy for hånd. De grunnleggende verktøyene jeg brukte var et sett med enkelt hulls slag, skarp rotorkutter, linjal, skjærematte og solid bord, skinnhammer, kantverktøy, svart skinnfarge, tunge synåler. For å sette de ovennevnte snaps og nagler, kan innstillingsverktøy for disse kjøpes separat eller som ett sett. Avhenger av dine behov hva du vil investere i hvis du ikke allerede har dette verktøyet.

Trinn 1: Design og mønster

Jeg begynte med en ganske klar design i tankene mine. Jeg ville at fibrene skulle strekke seg fra skuldrene for å skape vingeformen, og at basen skulle være svart skinn med et fjærete utseende. Jeg ønsket at den skulle løfte skuldrene for mer bevegelse og form. For å imøtekomme håndtaket til pisken i ryggen, var det noe med en hylsterstil som først kom på tankene. Jeg begynte å forske på forskjellige seledesign, og etter å ha hentet litt inspirasjon fra WaterFallWorkshop på Etsy og andre, landet jeg på skissen ovenfor.

Mønsterutformingen på denne var en skikkelig utfordring. Jeg ville at fibrene for det meste skulle være skjult for utsikten på undersiden, og på en eller annen måte mate gjennom det tykke skinnet. Jeg likte ideen om et vingelignende utseende, men ville ikke ha individuelle fjær, så gikk med en todelt tilnærming for å gi en jevnere overflate for fibrene. Noen designutfordringer var hvordan man fôrer fibrene gjennom uten å skade dem, og hvordan man unngår for mange lag tykt skinn festet på ett sted. Å bruke papir til å prototype var ikke ideelt, men det var bedre enn stoff, og jeg lagde små designprøver i det siste skinnet så mye jeg kunne.

Jeg lærte en god del av det første løpet, og gjorde noen justeringer av mønsteret som er vedlagt her. De vedlagte mønsterbitene er alle på letter eller legal for enkel utskrift hvis du vil bruke dette eller hoppe over fjærtekstur helt og ikke har tilgang til en laserskjærer. Hvis du formaterer for laser, er brikkene der inne, men konturene er ikke formatert for laser ennå, og jeg inkluderte ikke brikkene som er lagt ut i ett dokument, da oppsettet vil avhenge av lærdimensjonene dine. Vær oppmerksom på at dette mønsteret ble laget for å passe til lommelykten fra Joels Kickstarter, så hvis du jobber med et annet produkt, må du justere deretter.

I de følgende trinnene viser jeg hvordan jeg laget mønsteret, hvis du vil lage noen variasjoner.

Trinn 2: Oppretting av grunnmønster

For å starte laget jeg et mønster for basen. Jeg lagde ryggen ned ganske langt for å gi mer vertikal plass for en vingeform. Jeg begynte med stoff, og deretter overført til tykt papir ettersom det er mer strukturelt og enkelt å justere med saks og tape.

Trinn 3: Test grunnmønsteret

Etter å ha overført til papir, la jeg til justerbare papirstropper for å prøve den første mønsteritasjonen.

Jeg la det på skjemaet og la ned fiberoptikken for å teste ut konseptet så mye jeg kunne. Ved å bruke skjemaet var jeg i stand til å gjøre noen små justeringer, for eksempel hvor høyt jeg trengte baklommen for lommelykten. Imidlertid er den viktigste delen som ikke er avbildet å prøve den på en haug med venner med forskjellige kroppstyper for å hjelpe meg med å begrense en nesten universell passform og definere hvor lenge stroppene må være på forskjellige steder for å imøtekomme størrelsesområdet.

Trinn 4: Vingemønsteropprettelse

Når basen virket solid, beveget jeg meg på vingene. Jeg ville at de bevingede brikkene skulle løfte av basen for å gi fibrene noen form, men var ikke helt sikker på hvordan brikkene ville integreres med baklommen der fibrene begynte. Dette gikk under en rekke iterasjoner til jeg landet på mønsteret i det siste bildet, da det dekket fiberbuntene ganske godt sett bakfra, og hadde en anstendig mengde separasjon mellom de bevingede lagene.

En av de siste vurderingene var hvordan vingene skulle festes. Jeg hadde til hensikt å avslutte baksiden med en skinnstrimmel og nagler, men fire lag tykt 3 mm skinn ville skape en voluminøs, ubevegelig kant. For å løse dette planla jeg å forskyve de to vingelagene omtrent en halv tomme fra kanten, og bruke remmen av lær og nagler for å lukke gapet.

Trinn 5: Skinnprøver

Test test test! Og når du tror du har fått det testet litt mer, spesielt når du bare har ett skudd for å få det riktig på det siste stoffet/skinnet:)

Jeg begynte med å teste lærinnstillingene mine. Jeg hadde både veg tan og et fint svart ferdig skinn som alternativer, og testet dem begge på laserskjæreren. Jeg ønsket å bruke det svarte siden det ville spare bryet med å farge skinnet, og gikk videre med det. Et interessant utilsiktet biprodukt av laserskjæringen var at fargestoffet ble sprengt vekk fra det svarte i rasterprosessen, så jeg innså at jeg tross alt måtte legge til litt fargestoff for å fikse det problemet. Noe som førte til det neste problemet, som var at det endret tonen i det svarte. Så etter litt aggressiv skrubbing med et fuktig håndkle klarte jeg å få rastermerkene til ønsket svart tone uten glans fra fargestoffet.

Den neste testen var rundt rygglisten og naglene. Som nevnt i det siste trinnet ville jeg lukke et gap med stroppen, men avsatsen som ble laget av to lag med vinger var veldig tykk og betydde at stroppen ville være en bratt vinkel og nagler under mye press. Det tok litt øvelse å hamre naglene inn i en vinkel, men til slutt lærte jeg å tape nitteinnstillingsbasen til bordet for stabilitet, og å hamre forsiktig i tråd med nagelvinkelen, ellers ville de deformeres.

Trinn 6: Prototype 1

På dette stadiet laget jeg en prototype av kunstlær. Dessverre virker ikke fuskeskinn mye som skinn, og jeg burde ha valgt et annet prototypestoff. Imidlertid fikk jeg teste den generelle utformingen og orienteringen av fibrene, og finne ut hvor jeg skulle slå hull for dem i basen. Når det er sagt, plasseringen av hullene jeg bestemte i dette trinnet endte opp med å ikke være ideell i det tykke siste skinnet. I det vedlagte mønsteret i trinn 3 har jeg inkludert hull som er en bedre avstand.

Jeg testet også ut hvordan jeg fester fibrene på enden av fjærene. Jeg hadde håpet å bruke bittesmå glidelåser for å holde ting enkelt, men det var altfor merkbart å være perfeksjonisten, og jeg valgte i stedet stretchy, klar tråd.

Etter å ha prøvd den på flere venner igjen, bestemte jeg meg for at den var nær nok til å gå for den i siste stoff/skinn.

Eek! Her går vi!

Trinn 7: Klipp og avslutt stroppen

Fordi jeg trengte noen ganske lange stropper, kuttet jeg først lengdene jeg trengte før jeg la ut mønsteret til laserskjæreren. Som nevnt i forsyningslisten endte jeg opp med å kjøpe ferdiglaget stropp fra Tandy ettersom den avsluttet bedre enn stroppene jeg lagde. Men uansett lengder som trengs var som følger:

Rygg/sidestropp: Stroppen som ville bli naglet til innsiden av ryggen, fungerer også som stroppene foran for å festes til selen under bysten. For å imøtekomme en rekke størrelser var den totale lengden på min 45 , men du kan slippe unna med mindre avhengig av størrelsen din. For å bestemme lengden på denne stroppen, ville en ideell lengde være den nøyaktige lengden på den innvendige kurven nedover til stroppen under bysten på hver side.

Under byste stropp: Denne er mer grei, og må være på størrelse med din under byste/nedre bryst pluss ca 6 tommer for spennen og slikt.

Spenner i sidestroppen: På korte stropper er det festet to korte stropper med spenner. Jeg laget disse totalt 4 tommer lange, noe som betyr at du trenger rundt 8 for å være trygg for å brette seg tilbake og nagle lukket.

Klipp stroppen din så rent som mulig. Dette er lettere sagt enn gjort, selv med en skarp roterende kutter. Jeg tror jeg hadde gjort det bedre med en kniv eller neste nivå opp av rotorkutteren. De ble fine, men skinnet bidro ikke til en fin finish på sidene. Alt jeg kunne gjøre med dette skinnet var å bruke et kantverktøy for å kutte ned de fjærete innsidekantene. Men hvis du bruker et skinn som vil brenne seg, kan du etter å ha trimmet kantene gi det en god polering for en ferdig, profesjonell rem.

Trinn 8: Legg ut lasermønster

Siden skinn vanligvis selges i uensartede stykker, krever det litt planlegging og omsorg å legge ut brikkene. Det var et lite hull som måtte unngås på stykket mitt, og jeg måtte justere plasseringen av mønsterbitene mine deretter.

Trinn 9: Lasertid

Når jeg følte meg trygg på at plasseringen var solid, gjorde jeg noen luftpass og gikk for det. Rasteren på dette tok lang tid, omtrent en time. Kuttet var ganske raskt.

Du lurer sikkert på innstillingene mine, men gjett hva ?! Etter alt det som testet dagen før, var ikke innstillingene jeg trodde jeg hadde ringt inn sterke nok. Jeg sjekket ikke grundig før jeg dro stykket av, og til min store forferdelse hadde det bare kuttet 2/3 av veien! Moro for meg, jeg fikk bruke tiden på å lage et digitalt mønster for å "fremskynde prosessen" bare for å få klippe det ut for hånd også! Sukk. Flere uplanlagte timer senere fikk jeg endelig bitene mine kuttet ut og klar til montering.

Læringen her er at litt overmannet er best, ettersom optikken kan bli grumsete og miste strøm når du gjør en større jobb som denne.

Trinn 10: Forbered stykker for montering

Før jeg sydde noe sammen, farget jeg rastermønsteret svart, og tørket av overflødig fargestoff grundig da jeg lærte at det var nødvendig i testen.

Deretter slo jeg hull der jeg planla å mate fibrene til toppen av hvert vingede lag. I ettertid burde jeg også ha laserert denne delen, men siden jeg ødela laserinnstillingene mine, hadde jeg uansett slått dem. Heldig for deg at hvis du lager dette prosjektet og har tilgang til en laserskærer, er hullene i filene!

Til slutt brukte jeg sylen til å stikke hull der jeg måtte sy ned fibrene. Til syvende og sist bundet jeg dem bare ned i endene av fjærene, og den andre hullrekken jeg stakk nærmere innsiden av fjærene var ikke nødvendig.

Trinn 11: Sy baklommen

Og nå for den morsomme delen - å få bruke denne fantastiske industrimaskinen! Jeg har brukt industrielle før, men denne er perfekt for lær, siden den kan senkes for mer kontroll. Du får bare ett skudd når du syr skinn, så sakte og jevn er veien å gå. Hvis du ikke har tilgang til en maskin som denne, kan den også stanses og sys for hånd.

Først sydde jeg en 3 "rem lengde til midten av bunnen av bunnen, som skulle tjene til å holde håndtaket på plass. Jeg forlot det med lengden til overs, så jeg kunne måle til størrelse når resten av baklommen var montert. Deretter sydde jeg på hver av sidestykkene og justerte langs bunnen. For å få plass til bryststroppen nederst på posen, syr du bare ca 1 "fra bunnen av bakstykkene.

Trinn 12: Sy fleksible paneler

Som det er vanlig i noen lærplagg, bestemte jeg meg for å legge til noen strekkpaneler som vist for å gi litt fleksibilitet til stykket. Mitt håp var at den ville bøyes for bedre å imøtekomme forskjellige kroppsformer og bevegelser mens du hadde på deg den. Til slutt mens det ferdige stykket viste seg å være ganske stivt, tror jeg fortsatt det hjalp.

Nå som basen var sydd sammen, gikk jeg videre til vingene.

Trinn 13: Sy sammen vinger

Før jeg la vingene til basen, sydde jeg dem først til hverandre for å gjøre festingen til basen lettere å håndtere. Dette var ganske enkelt, da det innebar å sy flush langs innsiden.

Trinn 14: Sy vingene til basen

Neste var den siste sømmen. Som beskrevet tidligere forskyver jeg vingene fra innsiden av basen for å unngå en stor, fyldig firkantskant. For å holde det sentrert justerte jeg brikkene først og begynte fra midten, og sydde opp hver side med omtrent en 1/2 forskyvning fra kanten

Selv om målet mitt i utgangspunktet hadde vært at den siste trimmen skulle dekke hullene der fiberoptikken skulle tres gjennom, skjønte jeg hvor vanskelig det ville være med tykkelsen på skinnet jeg brukte og hadde som mål å bare dekke sømlinjen i stedet.

Trinn 15: Legg til Snaps

Nå som syningen var fullført, gikk jeg videre til maskinvare. For å fullføre bakposen, begynte jeg med de to sideknappene og toppsnippen. Jeg la til snaps ved hjelp av en snap -setter, base og hammer. Da jeg forlot den nederste låsen til slutt, la jeg til det fiberoptiske håndtaket først for å bestemme plasseringen, og trimmet den nederste skinnlisten etter behov for en tettsittende passform.

Til slutt skar jeg opp et vindu for å få tilgang til kontrollknappene på håndtaket. En ting å merke seg er at mens fibrene dine kan ligge en vei, har håndtaket en vane å vri. Det er ikke mye å gjøre med det, men vet at selv om du deler fibrene perfekt ned i midten av bunten og håndtaket ser ut til å hvile på et konsistent sted, kan det vri seg over tid og bety at du må skru av håndtaket bare litt for å holde knappene på linje med det åpne vinduet. Heldigvis vil produktet fungere fint, selv om det ikke er skrudd godt sammen.

Trinn 16: Legg til brystrem

For å legge til brystbeltet, begynte jeg med en D -ring -tilnærming. Men etter å ha fullført dette stykket innså jeg at dette er en designfeil. Med mindre det er skreddersydd for en person spesielt, vil ikke spennen foran være sentrert. For maksimal fleksibilitet bør stroppen kunne passere gjennom håndtaket.

For å løse dette fjernet jeg D -ringene, og limte læret sammen langs bunnen, og matet stroppen bak det fiberoptiske håndtaket (se de to siste bildene).

Trinn 17: Fest Trim

Det siste store byggetrinnet var å legge til trimfinishen, som også fungerer som festestroppene foran. Siden kurven i midten av ryggen var ganske dyp, måtte jeg først danne skinnet for å passe. Etter noen økter med fukting og bøying av skinnet, passet det ganske godt og var klart til å festes.

Fra midten begynte jeg å slå et hull sentrert i trimmen og helt opp mot sylinjen på vingene på hovedstykket, deretter festet med en nagle. Hvis du husker at dette var et designelement, testet jeg en god del først, ettersom skinnbekledningen har en betydelig vinkel og det er lett å rote denne delen. Da jeg begynte på det siste stykket, hadde jeg fått tak i det, men de viktige delene å merke seg her er at nagelbasen enten er tapet ned direkte, eller på dette bildet som hviler mot det tapede hammerbrettet mitt, slik at jeg kunne legg en viss retningskraft på den. Det er også viktig å ikke hamre for hardt, og å holde hamreretningen i litt vinkel også, ellers blir naglene deformerte.

Jeg jobbet meg frem til naglen foran med nagle, prøvde å holde ting symmetrisk og bytte ut sporadisk nagle som gikk galt. Hvis du trenger å bytte en nagle, er det godt å ha en tang og snips tilgjengelig for å lirke og kutte dem ut.

Trinn 18: Lag sidespenner

De løse endene på stroppen som ble lagt til i det siste trinnet, festes til fronten via disse glidende spennene. De var enkle å lage, og jeg endte med å gjøre dem kortere (4 ) etter å ha prøvd stykket mitt på noen mindre venner.

Bunnsløyfen må være stor nok til å lett gli over brystbeltet, med plass til et ekstra lag stropp for å holde den løse enden av bryststroppen hvis den er lenger. Jeg begynte der, festet med en nagle. Deretter markerte jeg hvor løkken for spennen skulle gå, og slo et hull for den. Med en midtstangspenne som disse vil læret ditt vikle seg rundt midtstangen med et hull for tungen. På dette tidspunktet kunne jeg ha festet med en nagle, men satset på å sy med tanke på hvor korte de var.

Trinn 19: Mating av fibrene

Dessverre dokumenterte jeg ikke dette trinnet så godt som jeg skulle ønske, men når konstruksjonen var fullført var det fiber tid. På hver side er det to sett med bunter, en som går mellom basen og det første vingelaget, og ett mellom det første og andre vingelaget på hver side. Derfra løper mindre bunter gjennom hullene til oversiden.

Før jeg begynte med dette trinnet, telte jeg fibrene og regnet ut hvor mange som skulle tres gjennom hvert hull. Det er 11 hull på det øverste vingelaget, og 12 på bunnen, så med totalt 360 fibre og 46 linjer totalt, er svaret bare sjenert til 8. For å være nøyaktig 4 fra hver side trenger bare 7, og resten 8.

For å sette tingene opp for denne prosessen begynte jeg med å løsne og dele bunten jevnt i to. Ikke avbildet her, glidelåste jeg den til basen for å holde den godt på plass, i håp om at den ville beholde en konsistent posisjon og ikke vri eller snu for å forstyrre justeringen av knappene i bakposen. Dessverre, som jeg har lært å jobbe med disse, er det at uansett hvor justerte tingene er, vil det ofte skifte over tid uansett, så gjør det beste du kan.

Når ting var stabilt, trakk jeg ut grupper med 8 (eller 7) fibre og stakk dem gjennom til oversiden. Dette var lettere sagt enn gjort noen steder, og jeg måtte slå noen hull på nytt underveis lenger unna basen, slik at jeg faktisk kunne få tilgang til dem, spesielt på den nederste vingen. Læring!

Trinn 20: Fest fibrene

Når jeg klarte å trekke alle fibrene igjennom og hadde passet litt på for å få dem alle sittende pent, var det på tide å knytte dem.

Med en tykk, sløv synnål og tøyelig klar snor sydde jeg gjennom de ytre kuttene jeg hadde gjort, pakket fiberbuntene to ganger og bandt av med to tette firkantede knop.

Når alt var bundet, la jeg en dråpe superlim på hver. Etter tørking trimmet jeg de løse endene.

Trinn 21: Sikre fiberbasen

Når alle fibrene var på plass, skjønte jeg at jeg ikke likte bunten i denne delen. Det så rent ut bakfra, men fra siden var det for mye lys fra det. For å kutte opp lysblokken og legge til litt visuell interesse, pakket jeg de to sidene med en svart ledning. For å holde ledningen på plass, slo jeg et hull i det midterste vingelaget for å sikre starten på viklingen, og stanset to hull i midten bak for å sikre enden av omslaget. Som ekstra støtte bandt jeg buntene med den samme klare elastiske snoren, og avsluttet knutene med superlim før trimming.

I ettertid har jeg kanskje designet ting slik at skinnflappen dekket det bedre, men gitt designet så hadde det hjulpet nok.

Trinn 22: Legg løft til vingene

I min første design hadde vingeseksjonene en god del løft mellom hverandre og basen, men som jeg mistenkte kan skje når lagene ble tynget med fibre, falt de ned på hverandre.

For å hjelpe fikk jeg litt 1/2 "x1/2" eva klebeskum for å legge til litt støtte og separasjon. Det hjalp definitivt, men hvis jeg skulle lage dette igjen, ville det være interessant å overdrive mønsteret, så det ville bli mer naturlig separasjon. Alternativt ville det være interessant å lage dette med noe mer stivt, selv om dette stykket viste seg stivt nok som det er.

Trinn 23: Trim fibre

Og nå den siste litt skumle delen!

Jeg ønsket å lage en bevinget form med fronten relativt kort og ryggen lang, men ante ikke om fibrene ville oppføre seg når vekten var borte. Til å begynne med klipper jeg hver bunt i flukt med hverandre, starter med der jeg ønsket at den korteste skulle være og endte med den lengste, og tegnet deretter en rett linje mellom dem og trimmet deretter. Jeg gjorde dette først og fremst ved å måle avstanden fra bakken. Dette ga meg et første pass på hvordan det ville se ut.

På den ene siden var fibrene ganske jevne i svingen innover, men den andre var over alt. Jeg eksperimenterte med varme på noen ekstra tilbehør. Jeg lærte at det er lett å forsinke, men det er mulig å endre formen uten å ødelegge fiberen.

For å gjøre dette tok jeg stykket av kjoleformen og la fibrene ut på bakken og rettet en bunt om gangen. Jeg brukte foten og den ene hånden til å holde buntene lært mot gulvet, og den andre hånden til å påføre varme forsiktig. Det er et subtilt skifte når fibrene varmer nok til å frigjøre formen, og etter litt øvelse vil du se øyeblikket når dette skjer. Når den gjør det, må du kutte varmen umiddelbart og holde den opplært i noen sekunder for å stille. Etter å ha rettet nedre halvdel av alle fibrene, var formen betydelig mer jevn mellom sidene mens den ikke var perfekt.

Som et siste trinn lagde jeg hver bunt som vist på det femte bildet for mer fordeling av lyspunktene.

Trinn 24: Ta på deg natten

Og nå er du klar til å ta på deg natten!

Husk å legge ut en I Made It hvis du lager en, jeg elsker å se hvordan folk tilpasser designene mine!

Gå og rist på skuldrene og nyt vingene dine:)

Anbefalt:

Ta flotte bilder med en iPhone: 9 trinn (med bilder)

Ta flotte bilder med en iPhone: De fleste av oss har med oss en smarttelefon overalt i disse dager, så det er viktig å vite hvordan du bruker smarttelefonkameraet ditt til å ta flotte bilder! Jeg har bare hatt en smarttelefon i et par år, og jeg har elsket å ha et greit kamera for å dokumentere ting jeg

Verdens første fiberoptiske stearinlyseklokke: 14 trinn (med bilder)

Verdens første fiberoptiske stearinlyseklokke: Jeg bestemte meg for å gi kona min en gave og ønsket å komme med en original idé. Jeg likte ideen om en skulptur i bevegelse og kom etter mye overveielse med ideen om en mekanisk klokke som blinket og blinket ved hjelp av krystaller, lys og

Fiberoptiske lys i lerretstrykk: 5 trinn

Fiberoptiske lys i lerretstrykk: Dette prosjektet gir et unikt snurr på et standard lerretstrykk. Jeg programmerte i 4 forskjellige belysningsmoduser, men du kan enkelt legge til flere. Modusen endres hver gang du slår den av og på igjen i stedet for å ha en egen knapp for å minimere skader på

Fiberoptiske laservifter: 9 trinn (med bilder)

Fiberoptiske laservifter: Hva er kult? Fiberoptikk. Hva er kulere? Lasere. Hva er fantastisk? Brann fans. Denne instruksen ble delvis inspirert av ildfans og delvis av den bioniske ballerinaen. Hver vifte er laget av fem fiberoptiske stenger, opplyst av vippesensoren for å være rød eller gul

Slik demonterer du en datamaskin med enkle trinn og bilder: 13 trinn (med bilder)

Slik demonterer du en datamaskin med enkle trinn og bilder: Dette er en instruksjon om hvordan du demonterer en PC. De fleste grunnkomponentene er modulære og fjernes lett. Det er imidlertid viktig at du er organisert om det. Dette vil bidra til å hindre deg i å miste deler, og også i å gjøre monteringen igjen