Innholdsfortegnelse:

- Trinn 1: Verktøy og materialer

- Trinn 2: Fresing

- Trinn 3: Resawing

- Trinn 4: Orientering av brett

- Trinn 5: Lim opp og fres

- Trinn 6: Høyttalerhull

- Trinn 7: Ruting

- Trinn 8: Senterdeler

- Trinn 9: Sluttforming

- Trinn 10: Lodding

- Trinn 11: Boring

- Trinn 12: Havner

- Trinn 13: Etterbehandling

- Trinn 14: Siste trinn

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:21.

- Sist endret 2025-01-23 15:02.

Jeg bygde denne oppladbare, batteridrevne, bærbare Bluetooth boombox-høyttaleren ved hjelp av Parts Express C-Note høyttalersettet pluss KAB-forsterkerkortet (lenker til alle delene nedenfor). Dette var min første høyttalerbygning, og jeg er ærlig overrasket over hvor fantastisk denne tingen høres ut.

Takk til Kirby Meets Audio for å hjelpe deg med planleggingen, sjekk kanalen hans her.

Denne boombox -designen er sterkt inspirert av denne boomboxen fra The Hifi Case, hvis du vil kjøpe en høyttaler som denne, kan du sjekke deres her.

Få din Build It Yourself -varer!

Trinn 1: Verktøy og materialer

Materialer:

- Deler Express C-Note bokhyllehøyttalersett

- Dayton Audio KAB-250v3 forsterkerkort

- Dayton Audio KAB-FC funksjonskabler pakke

- Dayton Audio KAB-BE 18650 batteriforlengerkort

- Dayton Audio KAB-PMV3 panelmontering (dette var ikke tilgjengelig da jeg bygde min boombox, ville ha forenklet ting)

- Sonic Barrier 1/2 akustisk skum (trenger 2 ark)

- White Perforated Crossover Board

- Svarte skruer

- 2,5 mm panelmontert DC -kontakt

- Volumknapp

- 18650 batterier

- Strømforsyning

- Gummiføtter

- Crimp -terminaler

- Håndtak

- Wipe-On Poly

Verktøy:

- Festool Kapex gjærsag

- Festool CXS batteridrill

- Festool PDC 18/4 batteridrill

- Festool ETS EC 150/5 slipemaskin

- Festool OF 1400 ruter

- Powermatic 15HH høvler

- Powermatic PJ-882HH Jointer

- Inventables X-Carve

- 3/8 "Radius Roundover Bit

- Skyll beskjæringsbit

- Parallelle klemmer

- Forsenkningsbit

- Båndsag Fjærbrett

- Bordsag Fjærbrett

- Digital vinkelmåler

Trinn 2: Fresing

Jeg bygde denne boomboxen av massiv valnøtt, så jeg begynte med å bryte ned det grove tømmeret mitt i de enkelte stykkene. Hvis du ville forenkle denne konstruksjonen, kan du bruke arkvarer som kryssfiner eller MDF, eller bare kjøpe ferdigmalet tømmer.

Etter å ha kuttet brettene til grov lengde ved gjærsagen, kvadrerte jeg dem opp på skjøten, høvelen og bordsagen.

Jeg kjøpte 6/4 eller 1 ½”tykk valnøtt for denne konstruksjonen og ville ha en endelig tykkelse på ½” på disse brettene, så neste gang måtte jeg sage alle brettene mine på nytt, i hovedsak dele dem i to.

Trinn 3: Resawing

Revsagbladet på båndsagen min var ekstremt kjedelig, så jeg bestemte meg for å gjøre hoveddelen av arbeidsarbeidet ved bordsagen. For å gjøre dette, merket jeg først midten av brettet med en markeringsmåler og satte deretter gjerdet slik at bladet skulle passere gjennom midten av brettet. Jeg la også til et fjærbrett for å holde brettet presset mot gjerdet.

Jeg ønsket å gjøre dette kuttet i flere pasninger, så jeg begynte med bladet mitt omtrent en tomme rundt bordet og gjorde den første pasningen. Deretter snudde jeg brettet ende for ende, og passet på at det samme ansiktet var mot gjerdet, og passerte deretter på den andre kanten av brettet.

Jeg gjentok denne prosessen for alle platene, og løftet deretter bladet høyt nok til at omtrent ¾”materiale skulle stå igjen i midten av platene. Jeg ville ikke skjære helt gjennom ved bordsagen, bare fjern mesteparten av avfallet. Jeg gjentok trinnene med det høyere bladet og flyttet deretter over til båndsagen.

Jeg satte opp et annet fjærbrett ved båndsagen for å holde trykket mot brettene, og så deretter alle brettene igjen og delte dem helt.

Til slutt, ved høvelen, kunne jeg få brettene helt flate og fjerne den lille ryggen igjen i midten av platene.

Før jeg limte panelene, trengte jeg å trimme noen av platene og fjerne noen områder jeg ikke likte estetisk, som disse trebladsområdene.

Trinn 4: Orientering av brett

Når alle brettene var kuttet i størrelse, ordnet jeg brettene i den retningen jeg syntes så best ut, og merket dem så at jeg ikke skulle blande dem sammen under limingen.

Det siste trinnet før limet var å feste hver kant, for å sikre at jeg fikk perfekte limlinjer. Jeg brukte dette lille trikset jeg plukket opp fra kompisen min Jay Bates, hvor du skjøter to parringsbrett med motsatt side av hvert brett mot skjøtegjerdet.

Du kan se at jeg vendte mot blyantstreken min mot gjerdet på det første brettet og deretter bort fra gjerdet på det andre brettet. Dette nektet effektivt enhver liten feil i gjerdets firkant, og sørget for at jeg endte opp med en flat panel.

Trinn 5: Lim opp og fres

Til slutt kunne jeg lime opp panelene. Jeg brukte ikke noe for justering på disse brettene, hovedsakelig fordi det var så mange av dem, og jeg sørget for å legge klemmer til endene av sømmene for å holde dem på linje.

Etter å ha latt platene sitte i klemmene i noen timer, fjernet jeg limet og førte det deretter gjennom høvelen for å få ryddet opp.

Med brettene ryddet opp, kunne jeg rive toppen, bunnen og sidepanelene til den endelige bredden ved bordsagen, igjen ved å bruke et fjærbrett for å holde det jevne trykket mot gjerdet.

Deretter satte jeg bladet mitt til 45 grader og begynte å skjære i kappene. Først kuttet jeg en gjær i den ene enden av hvert av brettene som utgjorde rammen på esken.

Med den ene enden kuttet til 45 grader, satte jeg deretter opp en stoppblokk på gjæringsmåleren min for å kutte gjæringen på den andre enden av brettene. Dette sørget for at topp- og bunnpanelene mine, sammen med sidepanelene, var nøyaktig like lange.

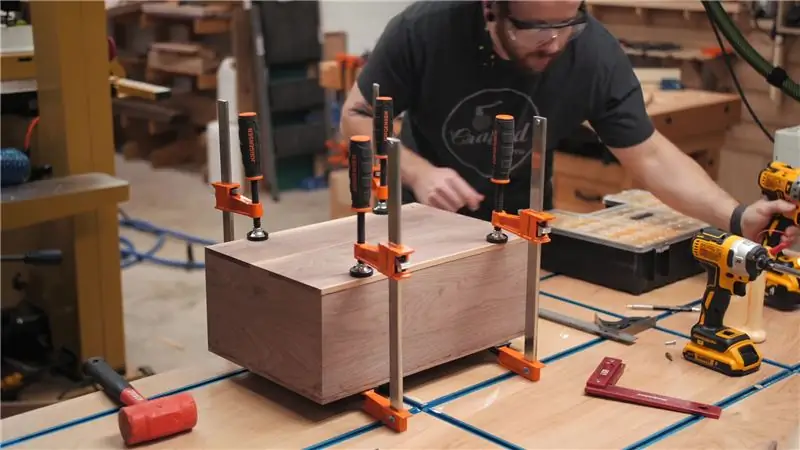

Til slutt kunne jeg lime boksen, og jeg brukte en kombinasjon av stroppklemmer og hjørneklemmer til dette. Jeg endte opp med en perfekt firkantet boks og gapfrie miters, noe som alltid er hyggelig.

Med boksrammen limt opp, kunne jeg kutte front- og bakpanelene til endelig størrelse basert på den endelige størrelsen på rammen, og jeg gjorde det over ved gjæringssagen.

Trinn 6: Høyttalerhull

Deretter trengte jeg å få hullene til høyttalerne kuttet inn i frontpanelet. Høyttalersettet jeg brukte, C-Note-settet fra Parts Express, leveres med MDF-kabinetter, og du kan enkelt bruke en flush-bit og bruke disse kabinettene som maler for å kutte disse hullene, men jeg tenkte jeg ville la X-Carve gjør jobben for meg.

Jeg modellerte en rask design i Easel, Inventables gratis CAM -programvare, og testet et stykke ½”kryssfiner for å sikre at alt passet riktig. Når jeg fikk alt til å passe riktig, gjorde jeg det siste snittet på valnøttpanelet. Hele denne operasjonen tok bare omtrent 13 minutter, superrask med en ¼”bit.

Etter at X-Carve var ferdig, klippet jeg tappene som holdt de resterende bitene på plass og ryddet deretter opp alt med en spokeshave og litt sandpapir.

Trinn 7: Ruting

Jeg ønsket å sette front- og bakpanelene litt inn i rammen, for å gi panelene et sikrere sett, så deretter satte jeg opp rutebordet mitt for å kutte en ½”bred med ⅛” dyp rabbet. Jeg skar disse kaninene på alle fire kantene på front- og bakpanelene, og sørg for å kutte kaninene på de lange kantene først for å forhindre utblåsning på endekornet.

Deretter limte jeg frontpanelet på rammen, og jeg sørget for å bruke rikelig med lim og klemmer for dette. Du vil ha en lufttett forsegling på høyttalerkasser, så du kan virkelig ikke gå over bord med klemmer.

Jeg visste at jeg ønsket en tung runding på alle kantene på denne høyttalerboksen, og det ville bety å fjerne en god del materiale fra hjørnene. På grunn av dette ønsket jeg å forsterke hjørnene, og jeg brukte bare noen blokker på innsiden av høyttalerboksen for å gjøre dette.

Jeg brukte en kombinasjon av CA -lim og trelim for å feste blokkene, og CA -limet ville i utgangspunktet holde blokkene på plass mens trelimet tørket.

Jeg trengte også å legge til noen flere blokker på innsiden av topp- og bunnpanelene, og det er her skruene som fester bakpanelet, som jeg ønsket å være avtagbar, kobles til.

Trinn 8: Senterdeler

Det siste stykket som ble lagt til i høyttalerkassen var senterdeleren, som jeg helt ærlig glemte. Du kan se at jeg trengte å hakke ut blokkene på toppen og bunnen for å få plass til skilleveggen, som jeg kuttet ut av ½”Baltic Birch -kryssfiner. Igjen, jeg sørget for å bruke rikelig med lim her, da jeg ønsket en lufttett forsegling.

Jeg trengte også å legge til en annen rabbet i midten av bakpanelet, slik at det ikke forstyrret senterdeleren, og jeg kuttet det ved bordsagen.

Jeg festet bakpanelet på plass, forboret og forsenket hull og la deretter til 1”skruer for å holde bakpanelet på plass.

Trinn 9: Sluttforming

Med esken bygget, kunne jeg gå videre til å få ryddet opp. Først brukte jeg en flush -bit på rutebordet for å rydde opp overhengende områder på front- og bakpanelene, som jeg kuttet litt overdimensjonert.

Når kantene var spylt opp, byttet jeg over til en ⅜”radius rundoverbit og la en runding til alle kantene på esken. Jeg er alltid overrasket over hvor stor forskjell en tung kantprofil som denne gjør, og jeg tror virkelig at denne rundingen gjorde utseendet til høyttaleren.

Til slutt kunne jeg installere høyttalerne, noe som var enkelt. Jeg sørget bare for at skruehullene var firkantede mot skapet og brukte en selvsentrerende borekrone til å forbore hull. Jeg brukte deretter ¾”svarte skruer for å feste høyttalerne, og kunne få et skjønnhetsbilde for mine sosiale medier.

Trinn 10: Lodding

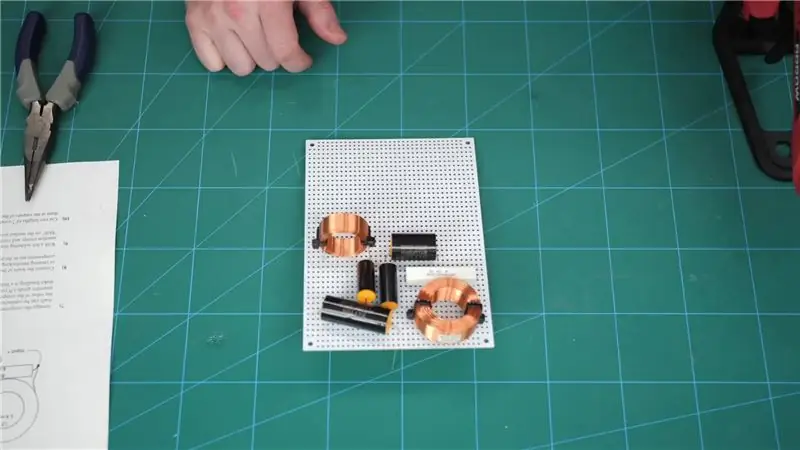

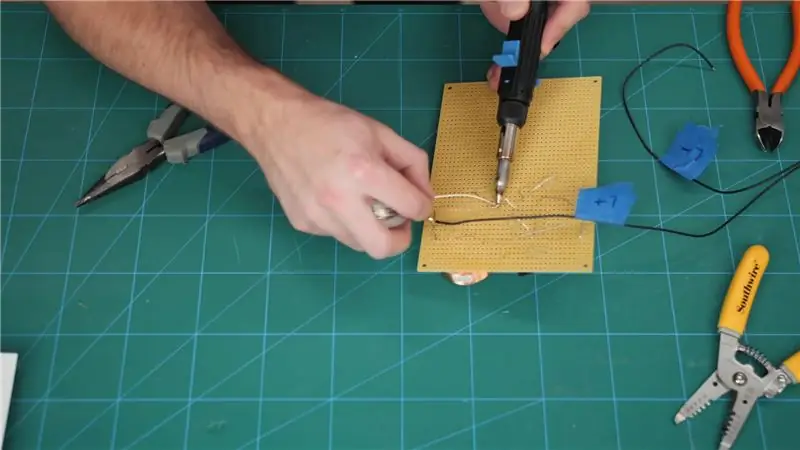

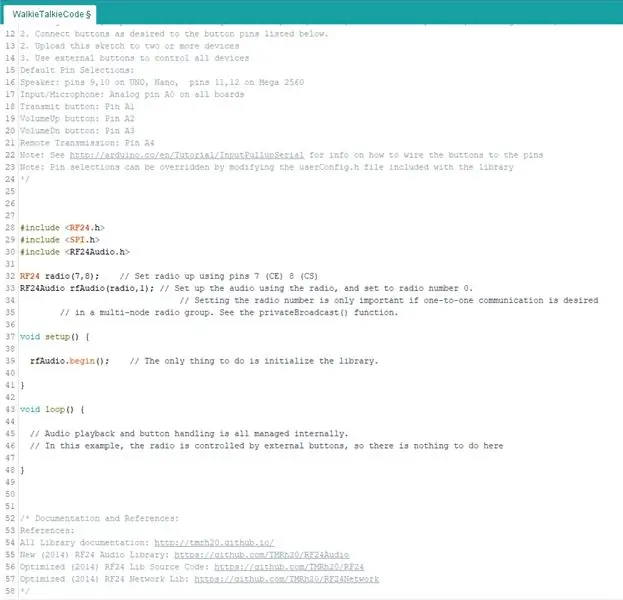

Neste opp i byggingen var delen jeg var litt nervøs for, og bygde delefilter. Dette var min første gang lodding, og det var massevis av forbindelser til lodding her. Hvis du ikke vet det, deler crossover lydsignalet mellom bashøyttaleren og diskanthøyttaleren, og sender de høyere frekvensene til diskanthøyttalerne og lavere frekvenser til basene.

Igjen var disse delefilterne en del av C-Note høyttalersettet jeg brukte til dette prosjektet, og det er ekstremt detaljerte instruksjoner om hvordan du skal koble kryssoverføringene som følger med det settet. I utgangspunktet trengte jeg å koble de forskjellige komponentene i selve crossoveren og også legge til ledninger for å koble crossoverene til høyttalerne så vel som forsterkeren.

Mens jeg lodder, la oss snakke om sponsoren for denne ukens video, Bernzomatic.

Jeg brukte både Bernzomatic ST500 trådløst loddejern og ST2200T detaljbrenner på dette prosjektet, og de er begge perfekte for bruk på loddejobber. Begge faklene er butandrevet, noe som betyr at de er trådløse og helt bærbare, perfekt hvis du trenger å lodde noe vekk fra en stikkontakt.

Jeg brukte også elektrisk loddemetall fra Bernzomatic kolofonium for dette prosjektet, som var ekstremt enkelt å bruke, ingen fluss nødvendig. Enten du er en profesjonell handelsmann, gjør -det -selv, håndverker, håndverker eller kokk, har Bernzomatic det riktige produktet for utallige prosjekter. For å lære mer om loddelysene, loddetinnet og Bernzomatic sine andre produkter, sjekk lenken i videobeskrivelsen nedenfor, og takk igjen til Bernzomatic for sponsing av denne ukens video.

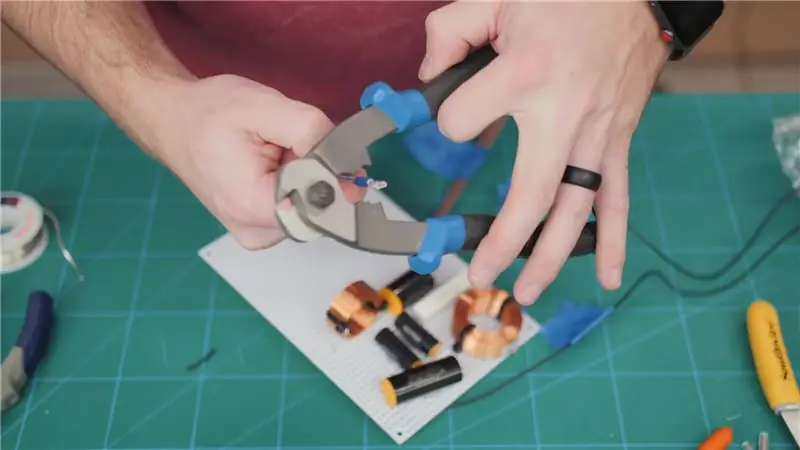

Etter å ha loddet strømkontakten til ledningene fra forsterkerkortet, kunne jeg fjerne endene på høyttalerkabelen og legge til disse krympeterminalene for å enkelt koble høyttalerkabelen til høyttalerne.

Trinn 11: Boring

Etter at alle ledningene var fullført, kunne jeg gå videre til å legge til hull for de forskjellige portene, lysdiodene, bryterne og bærehåndtaket. Dette var en av de mer kjedelige delene av konstruksjonen, ettersom mange av disse komponentene hadde forskjellige stolper, så jeg måtte bruke en tykkelse for å finne riktig borekronstørrelse for å forbore hullene.

Jeg trengte også å bruke en Forstner -bit på innsiden av skapet for å la komponentene komme gjennom. De fleste av disse delene hadde bare et gjenget område på omtrent ¼”i lengde, så jeg måtte sette disse hullene inn igjen for å la gjengeområdene stikke ut gjennom skapet.

Jeg la også til noen gummiføtter i bunnen av høyttalerkabinettet, for å forhindre at det rasler når du spiller musikk.

Trinn 12: Havner

De siste hullene jeg trengte å bore var for portene på bunnen av skapet. Disse portene var 1 ¾ "i diameter, og jeg eier ikke en ¾" bore, så jeg trengte å bli litt kreativ her.

Først boret jeg et 1 ¼”hull, den nærmeste størrelsen jeg hadde på hånden, med en Forstner-bit, og brukte deretter X-Carve til å kutte en mal. Jeg monterte deretter en flush -trimbit i rutebordet mitt, festet malen til bunnen av skapet med tape for dobbel pinne og førte ut hullet.

Tydeligvis kan du bare kjøpe den riktige Forstner -biten, men jeg fant ikke en lokalt, dette sparte meg tjue dollar, og jeg syntes det var en smart løsning.

Trinn 13: Etterbehandling

Med alle hullene boret inn i høyttalerkabinettet var det bare å pusse alt opp til 180 korn og forberede for finish.

Til slutt gikk jeg med en tørk på polyuretan, hovedsakelig fordi jeg hadde akkurat nok igjen i boksen til å bruke den på dette prosjektet. Jeg tørket av tre strøk og lot finishen tørke ca 6 timer mellom strøkene. Jeg elsker måten finishen spratt kornet på denne valnøtten, vakker.

Jeg forseglet også innsiden av skapet med spraypolyuretan, noe som ikke ville være nødvendig hvis jeg hadde brukt MDF eller kryssfiner til boksen, men jeg tenkte at dette ville bidra til å redusere sesongens ekspansjon og sammentrekning.

Når finishen var tørket, kunne jeg komme til sluttmontering av skapet. Først ville jeg sørge for at bakpanelet hadde en lufttett tetning på skapet. Jeg fant denne skumisolasjonen på hjemmesenteret som viste seg å være perfekt for denne bygningen. Det er skall og stokk, og jeg sørget bare for å kjøre det langs alle de rabbetede områdene på bakpanelet.

Når panelet er installert med skruer, komprimeres skummet og danner en perfekt tetning.

Trinn 14: Siste trinn

Deretter la jeg dette ½”lyddempende skummet til alle innsiden av skapet bortsett fra den fremre baffelen. Skummet har en skall og pinne, og jeg klipper det bare i størrelse med en saks, og sørger for å kutte rundt hullene jeg hadde boret tidligere.

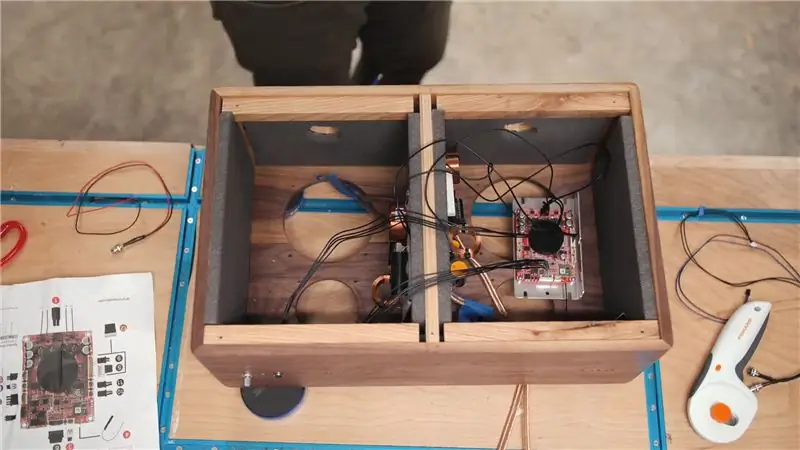

Jeg kunne også få kryssene og forsterkerkortet montert på innsiden av skapet. Jeg brukte skruer for å gjøre dette og skrudde dem bare inn i senterdeleren.

Jeg trengte å legge til et spor i midtdeleren for å la kablene passere fra den ene siden av skapet til den andre, og jeg brukte bare en rund rasp til å kutte i sporet.

Til slutt kunne jeg installere alle brytere, lysdioder, gummiføtter, håndtak og porter, feste bakpanelet og deretter slippe inn høyttalerne.

Med høyttalerne installert var denne Boombox ferdig, og det var bare å prøve den!

Anbefalt:

Batteridrevet vannfangeroppsamler: 7 trinn (med bilder)

Batteridrevet vannoppsamlernivåsensor: Huset vårt har en vanntank som mates fra regnet som faller på taket, og brukes til toalett, vaskemaskin og vanningsanlegg i hagen. De siste tre årene var somrene veldig tørre, så vi holdt øye med vannstanden i tanken. S

Batteridrevet lampe som tennes ved bruk av magneter !: 8 trinn (med bilder)

Batteridrevet lampe som tennes ved bruk av magneter !: Vi vet at de fleste lamper slås på/av gjennom en fysisk bryter. Målet mitt med dette prosjektet var å lage en unik måte å enkelt slå lampen på/av uten den klassiske bryteren. Jeg ble fascinert av ideen om en lampe som endret form under denne prosessen

Batteridrevet kontor. Solsystem med autoskifte øst/vest solpaneler og vindturbin: 11 trinn (med bilder)

Batteridrevet kontor. Solsystem med autoskifte øst/vest solpaneler og vindturbin: Prosjektet: Et kontor på 200 kvadratmeter må være batteridrevet. Kontoret må også inneholde alle kontrollere, batterier og komponenter som trengs for dette systemet. Sol- og vindkraft vil lade batteriene. Det er et lite problem med bare

Ultimate Dry Ice Fog Machine - Bluetooth -kontrollert, batteridrevet og 3D -trykt .: 22 trinn (med bilder)

Ultimate Dry Ice Fog Machine - Bluetooth -kontrollert, batteridrevet og 3D -utskrevet .: Jeg trengte nylig en Dry Ice -maskin for noen teatereffekter for et lokalt show. Budsjettet vårt ville ikke strekke seg til å ansette en profesjonell, så dette er det jeg bygde i stedet. Det er for det meste 3D -trykt, fjernstyrt via bluetooth, batteridrift

Batteridrevet dørsensor med integrering av hjemmeautomatisering, WiFi og ESP-NÅ: 5 trinn (med bilder)

Batteridrevet dørsensor med hjemmeautomatiseringsintegrasjon, WiFi og ESP-NÅ: I denne instruksjonsfilen viser jeg deg hvordan jeg lagde en batteridrevet dørsensor med hjemmeautomatiseringsintegrasjon. Jeg har sett noen andre fine sensorer og alarmsystemer, men jeg ville lage en selv. Mine mål: En sensor som oppdager og rapporterer en doo