Innholdsfortegnelse:

- Trinn 1: Material og verktøy som brukes

- Trinn 2: Motorstyringsenhet for å regulere rotasjonshastigheten

- Trinn 3: Bygg plattformen for trådløs sendestrøm

- Trinn 4: Roterende foringsrør

- Trinn 5: Roterende sylinder med LED -stripene

- Trinn 6: Lærte leksjoner

- Trinn 7: Potensielle forbedringer

- Trinn 8: Rop ut

- Forfatter John Day day@howwhatproduce.com.

- Public 2024-01-30 11:23.

- Sist endret 2025-01-23 15:02.

For noen uker siden mottok jeg en siste minutt -invitasjon til å delta på et PhabLabs Hackathon på Science Center Delft i Nederland. For en entusiastisk hobbyist som meg, som vanligvis bare kan bruke begrenset tid på å tinke, så jeg dette som en flott mulighet til å planlegge litt tid til å gjøre en av mine mange ideer, innenfor rammen av Hackathon: Photonics, til et faktisk prosjekt. Og med de flotte fasilitetene i Makerspace på Science Center Delft var det bare umulig å avslå denne invitasjonen.

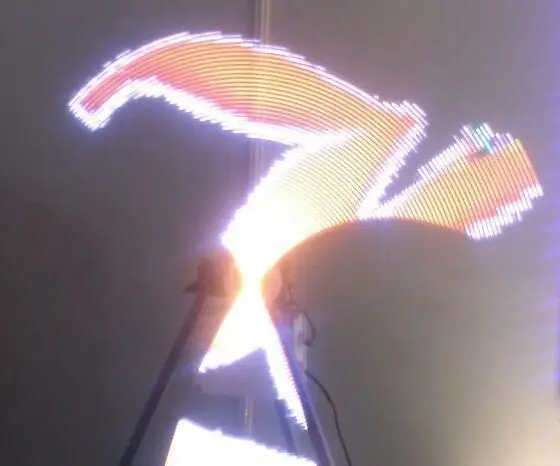

En av ideene jeg allerede hadde en stund knyttet til fotonikk, var at jeg ønsket å gjøre noe med Persistence of Vision (POV). Det er allerede tonnevis av eksempler tilgjengelig på nettet for hvordan du bygger en grunnleggende POV -skjerm ved hjelp av noen grunnleggende komponenter: mikrokontroller, gammel vifte/harddisk/motor og en streng med lysdioder koblet vinkelrett på aksen til den roterende enheten. Med et relativt enkelt oppsett kan du allerede lage et imponerende 2 -dimensjonalt bilde, f.eks.:

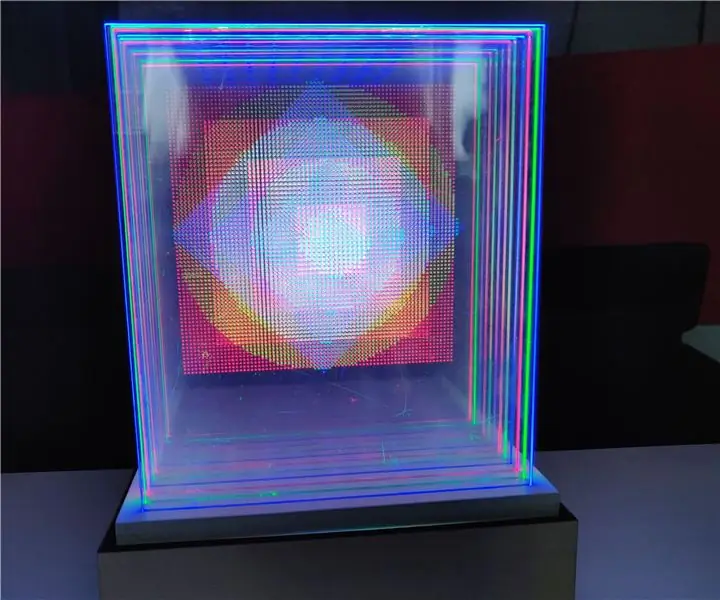

En annen variant av POV -skjermer forbinder en streng med lysdioder parallelt med aksen til den roterende enheten. Dette vil resultere i en tredimensjonal sylindrisk POV-skjerm, f.eks.:

I stedet for å koble ledningsstrengen parallelt med aksen til den roterende enheten kan du også bue strengen med lysdioder. Dette vil resultere i en sfærisk (globus) POV-skjerm, f.eks.: https://www.instructables.com/id/POV-Globe-24bit-… Det neste nivået er å bygge flere lag med ledestrenger for å lage en volumetrisk 3D-skjerm. Her er noen eksempler på slike volumetriske 3D POV -skjermer som jeg brukte som inspirasjon for dette spesifikke prosjektet:

- https://www.instructables.com/id/PropHelix-3D-POV-…

- https://github.com/mbjd/3DPOV

- https://hackaday.io/project/159306-volumetric-pov-…

- https://hackaday.com/2014/04/21/volumen-the-most-a…

Siden produsentene av eksemplene ovenfor ga veldig nyttig informasjon, var det veldig fornuftig å remikse deler av prosjektene sine. Men som et Hackathon skal være utfordrende, bestemte jeg meg også for å bygge en annen type volumetrisk 3D POV -skjerm. Noen av dem brukte rotorer og mye varmt lim for å hindre at komponentene flyr rundt. Andre opprettet tilpassede PCB -er for prosjektet sitt. Etter å ha gjennomgått noen av de andre 3D POV -prosjektene, så jeg rom for litt "innovasjon" eller introduserte noen utfordringer for meg selv:

- Uten tidligere erfaring med å lage tilpassede PCB -er og på grunn av tidsbegrensningen til Hackathon, velger jeg å følge en mer grunnleggende prototypetilnærming. Men i stedet for å lage faktiske rotorer var jeg nysgjerrig på hvordan en slik volumetrisk 3D POV -skjerm ville se ut når jeg bruker en sylinder bygget opp av lag med akrylplast.

- Ingen bruk eller minimal bruk av varmt lim for å gjøre enheten mindre farlig

Trinn 1: Material og verktøy som brukes

For motorstyringen

- Arduino Pro Micro 5V/16Mhz

- Lite brødbrett

- 3144 hall effektbryter sensor

- Magnet med diameter: 1 cm, høyde: 3 mm

- Vippebryter - MTS -102

- 10K potensiometer

- Dupont Jumper Wires

- 16 x M5 nøtter

- LCD -displaymodul med blå bakgrunnsbelysning (HD44780 16 × 2 tegn)

- 10K motstand - Trekk opp motstand for hall -effektsensoren

- 220 Ohm motstand - For å kontrollere kontrasten på LCD -skjermen

- Gjenget stangdiameter: 5 mm

- Kryssfiner, Tykkelse: 3 mm

For plattformbasen

- Skrapstykke (250 x 180 x 18 mm)

- Mean Well - 12V 4.2A - Bryter strømforsyning LRS -50-12

- Strømkontaktkabel 220V

- DC -DC trådløs omformer - 5V 2A (sender)

- Turnigy D2836/8 1100KV børsteløs outrunner -motor

- Turnigy Plush 30amp Speed Controller W/BEC

- Koblinger til terminalblokker

- 12 x M6 muttere for å sikre plattformen ved hjelp av gjengestengene med en diameter på 6 mm.

- 3 x M2 bolter (18 mm lengde) for å feste bolt-on-adapteren til den børsteløse motoren

- 4 x M3 muttere og bolter for å feste den børsteløse motoren til skrapstykket

- Gjenget stangdiameter: 6 mm (4 x lengde 70 mm)

- Gjengestangdiameter: 4 mm (1 x lengde 80 mm)

- Kryssfiner, Tykkelse: 3 mm

For roterende foringsrør

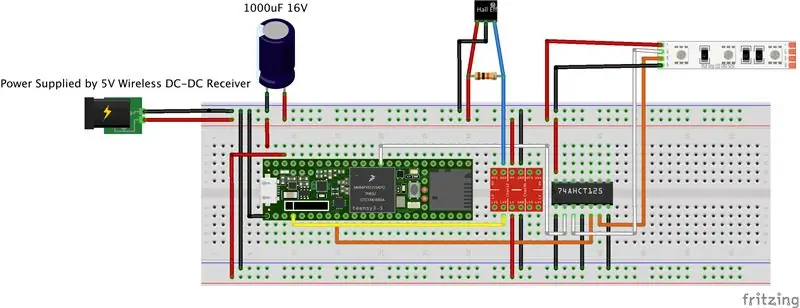

- DC -DC trådløs omformer - 5V 2A (mottaker)

- 3D -trykt bolt -på -adapter (PLA -filament, hvit)

- Tenåring 3.6

- IC 74AHCT125 Quad Logic Level Converter/Shifter (3V til 5V)

- 10K motstand - Pull Up Resistor for Hall Effect Sensor

- 1000uF 16V kondensator

- Gjenget stangdiameter 4 mm

- Magnet med diameter: 1 cm, høyde: 3 mm

- Kryssfiner, Tykkelse: 3 mm

- Kryssfiner, Tykkelse: 2 mm

- Akrylark, tykkelse: 2 mm

- Stål Diameter: 2 mm

- Muttere og bolter

- 0,5 meter ledstrip APA102C 144 leds / meter

Verktøy som brukes

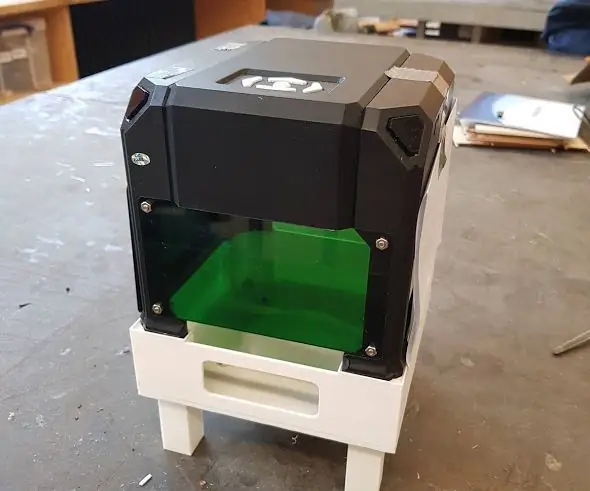

- Merlin laserskærer M1300 - Laserskjæring av kryssfiner og akrylark

- Ultimaker 2+ for 3D -utskrift av Bolt On Adapter

- Loddestasjon og lodding

- Bordbor

- Skrutrekkere

- Plyers

- Hammer

- Bremseklave

- Hacksag

- Skiftenøkler

- Krympeslange

Programvare som brukes

- Fusion 360

- Ultimaker Cura

- Arduino IDE og Teensyduino (inneholder Teensy Loader)

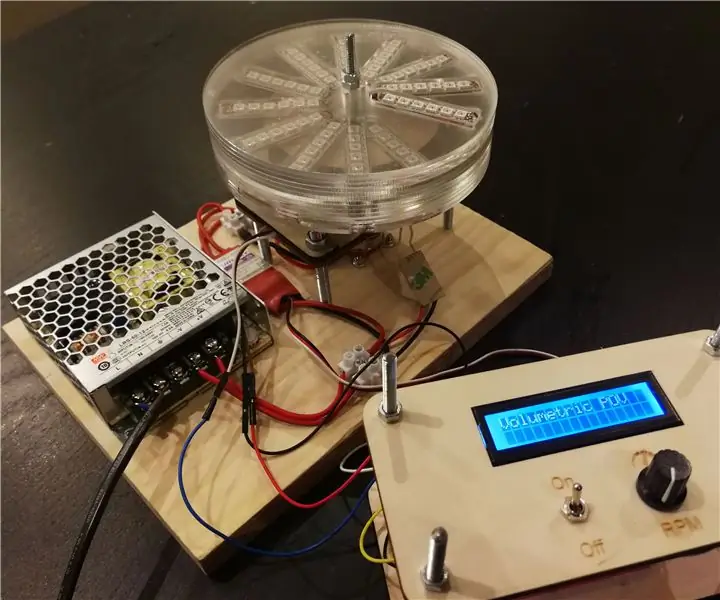

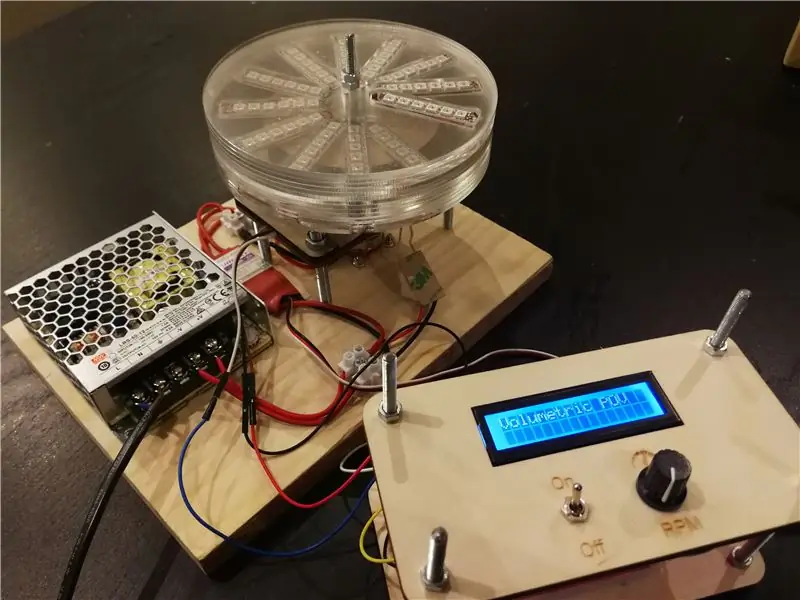

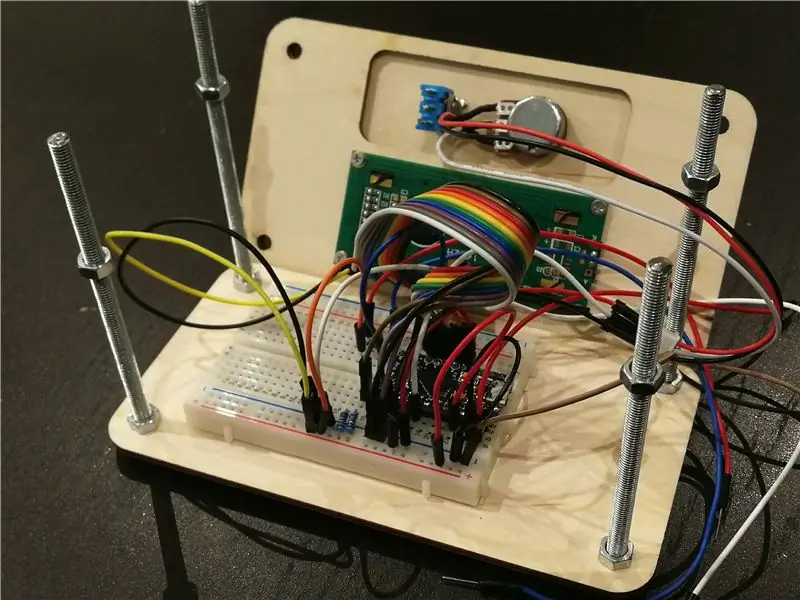

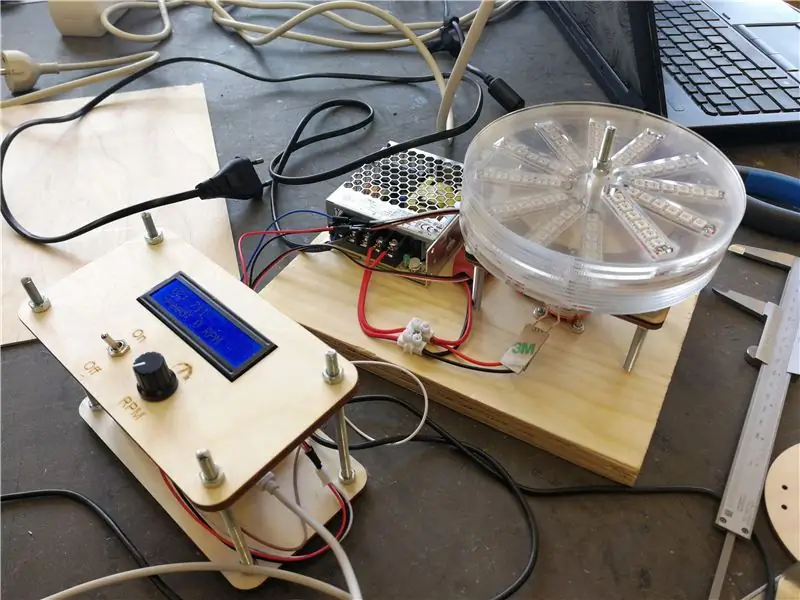

Trinn 2: Motorstyringsenhet for å regulere rotasjonshastigheten

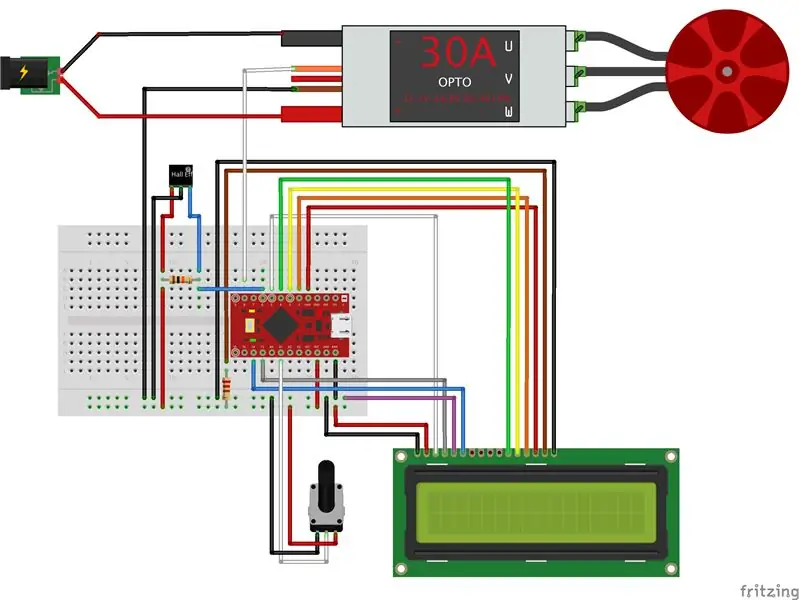

Motorkontrollerenheten sender et signal til Turnigy Electronic Speed Controller (ESC) som vil kontrollere antall rotasjoner fra den børsteløse motoren.

I tillegg ønsket jeg også å kunne vise de faktiske rotasjonene per minutt av POV -sylinderen. Derfor har jeg bestemt meg for å inkludere en hall -effektsensor og en 16x2 LCD -skjerm til motorstyringsenheten.

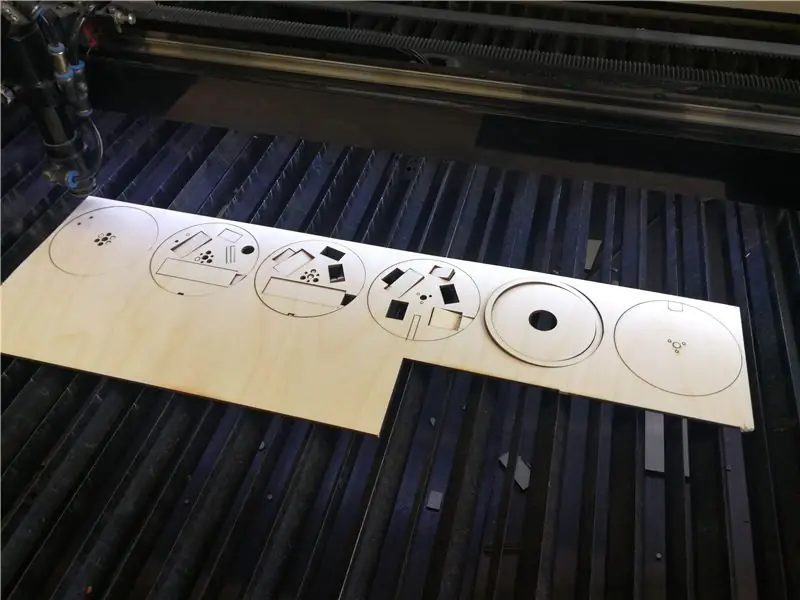

I den vedlagte zip -filen (MotorControl_Board.zip) finner du tre dxf -filer som lar deg kutte ut en bunnplate og to topplater for motorstyringsenheten. Bruk kryssfiner med en tykkelse på 3 mm. De to topplatene kan plasseres oppå hverandre, slik at du kan skru inn 16x2 LCD -skjermen.

De to hullene i topplaten er beregnet for en av/på -bryter og ett potensiometer for å kontrollere hastigheten på den børsteløse motoren (jeg har ikke selv koblet på/av -bryteren selv). For å konstruere motorstyringsenheten må du sage gjengestangen med en diameter på 5 mm i 4 stykker med ønsket høyde. Ved å bruke de 8 M5 -mutrene kan du først feste basen. Deretter festet jeg det lille brødbrettet til bunnplaten ved hjelp av det tosidige selvklebende klistremerket som fulgte med brødbrettet. Den vedlagte skjematikken viser hvordan du skal koble komponentene slik at den kan fungere med kildekoden (MotorControl.ino) festet til dette trinnet. Jeg har brukt en 10K opptrekkmotstand for hallsensoren. En 220 Ohm motstand fungerte bra nok til å gjøre teksten synlig på LCD -skjermen.

Sørg for at du isolerer pinnene på hall -effektsensoren ved hjelp av varmekrympeslanger, akkurat som vist på bildene. Riktig funksjon av hallsensoren vil stole på en magnet som vil bli plassert i det roterende etuiet i trinn 3.

Når ledningen er fullført, kan du sikre de to topplatene med LCD -skjermen, bryteren og potensiometeret ved å bruke igjen 8 M5 muttere som vist på bildene.

I påvente av hvilken modell av motoren du bruker, må du kanskje justere følgende kodelinje i MotorControl.ino -filen:

gass = kart (gjennomsnittligPotValue, 0, 1020, 710, 900);

Denne kodelinjen (linje 176) kartlegger posisjonen til 10K potensiometeret til signalet for ESC. ESC godtar verdi mellom 700 og 2000. Og da motoren jeg brukte til dette prosjektet begynte å snu rundt 823, begrenset jeg motorens turtall ved å begrense maksverdien til 900.

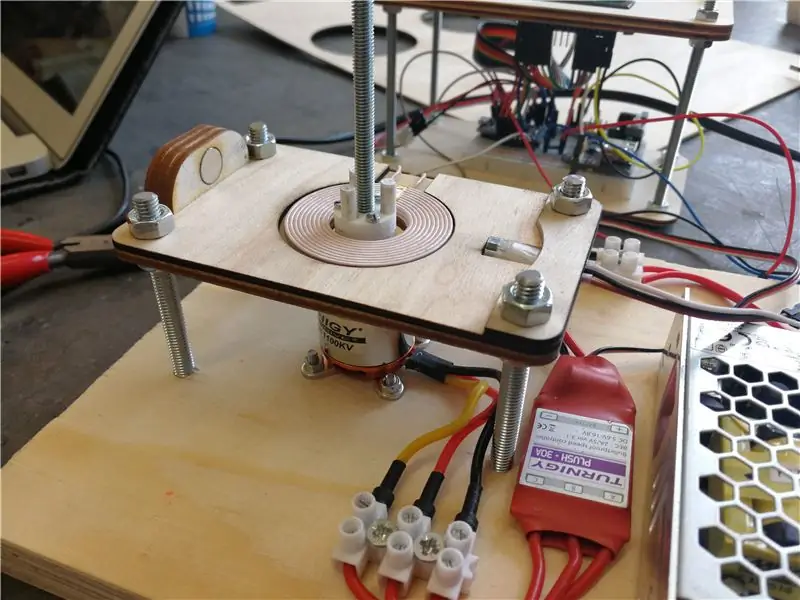

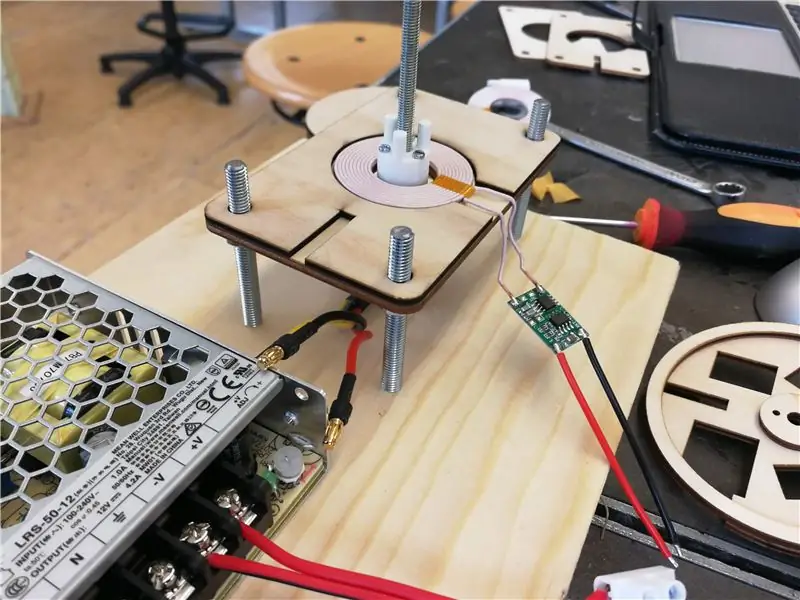

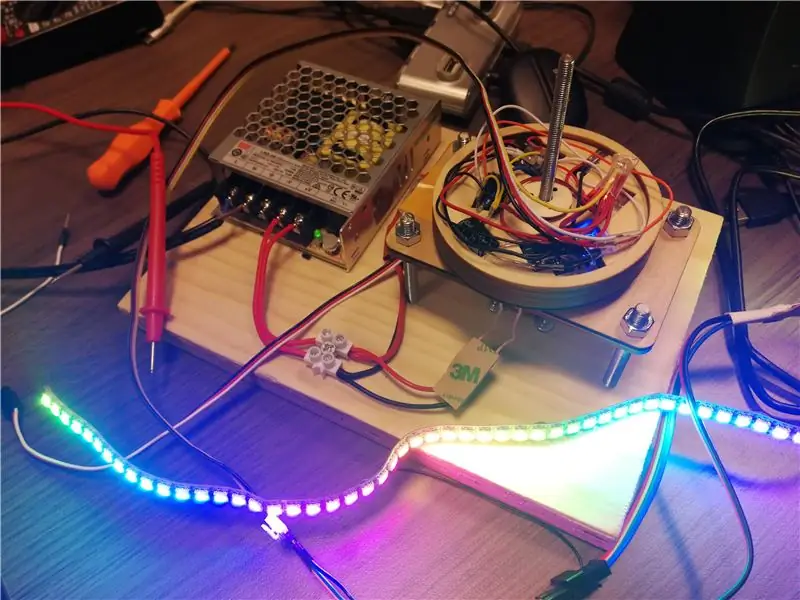

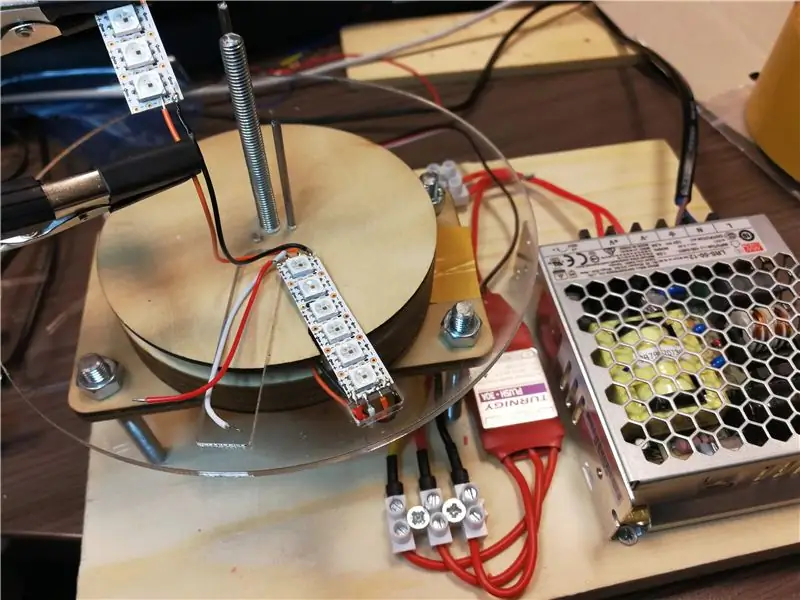

Trinn 3: Bygg plattformen for trådløs sendestrøm

I dag er det i utgangspunktet to måter å drive enheter på som må roteres: gliringer eller overføring av strøm trådløst via induksjonsspoler. Ettersom glidringer av høy kvalitet som kan støtte høye turtall tendens til å være veldig dyre og mer utsatt for slitasje, valgte jeg det trådløse alternativet ved å bruke en 5V trådløs DC-DC-omformer. I henhold til spesifikasjonene bør det være mulig å overføre opptil 2 ampere ved hjelp av en slik omformer.

Den trådløse DC-DC-omformeren består av to komponenter, en sender og en mottaker. Vær oppmerksom på at kretskortet som er koblet til den sendende induksjonsspolen er mindre enn den som mottar.

Selve plattformen er bygget med et stykke skrapvirke (250 x 180 x 18 mm).

På plattformen skrudde jeg på Mean Well 12V strømforsyning. 12V-utgangen er koblet til ESC (se skjemaet i trinn 1) og kretskortet til den overførende delen av den trådløse DC-DC-omformeren.

I den vedlagte Platform_Files.zip finner du dxf -filene for å kutte plattformen av kryssfiner med en tykkelse på 3 mm:

- Platform_001.dxf og Platform_002.dxf: Du må plassere dem på hverandre. Dette vil skape et innfelt område for overføringsinduksjonsspolen.

- Magnet_Holder.dxf: Laserkutt dette designet tre ganger. En av de tre gangene inkluderer sirkelen. I de to andre laserkuttene: Fjern sirkelen fra å bli kuttet. Etter kutting limes de tre delene sammen for å lage en holder til en magnet (diameter 10 mm, tykkelse: 3 mm). Jeg brukte superlim til å lime magneten i magnetholderen. Sørg for at du limer den riktige siden av magneten til holderen, da hallsensoren bare fungerer med den ene siden av magneten.

- Platform_Sensor_Cover.dxf: Dette stykket hjelper deg med å holde hallsensoren festet til motorstyringsenheten på plass som vist på det første bildet.

- Platform_Drill_Template.dxf: Jeg brukte dette stykket som en mal for å bore hullene i treskrapstykket. De fire større 6 mm hullene er for de støttende gjengestengene med en diameter på 6 mm for å støtte plattformen. De 4 mindre hullene er til for å feste den børsteløse motoren til trebiten. Det største hullet i midten var nødvendig for aksen som stakk ut av den børsteløse motoren. Siden boltene til motoren og gjengestengene til plattformen må festes på bunnen av plattformen, er det nødvendig å forstørre hullene for noen få mm dype for at mutrene skal passe inn.

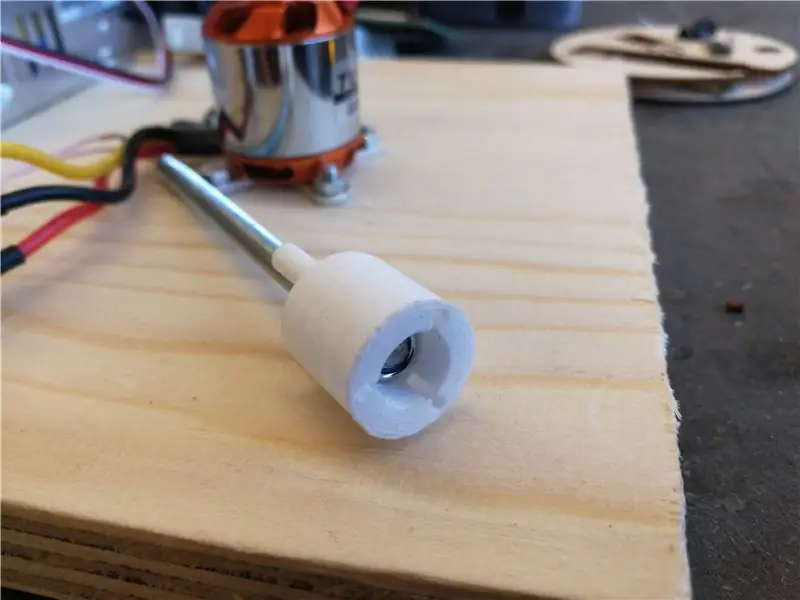

Dessverre stakk akselen til den børsteløse motoren ut av "feil" side for dette prosjektet. Men jeg klarte å snu akselen ved hjelp av følgende instruksjoner jeg fant på Youtube:

Når motoren og støttestengene er sikret, kan plattformen konstrueres ved hjelp av laserskårne plattformstykker. Selve plattformen kan sikres med 8 M6 muttere. Magnetholderen kan limes til plattformen ved grensen som vist på det første bildet.

Den vedlagte filen "Bolt-On Adapter.stl" kan skrives ut med en 3D-skriver. Denne adapteren er nødvendig for å feste en gjengestang med en diameter på 4 mm til børsteløs motor ved hjelp av 3 x M2 -bolter med en lengde på 18 mm.

Trinn 4: Roterende foringsrør

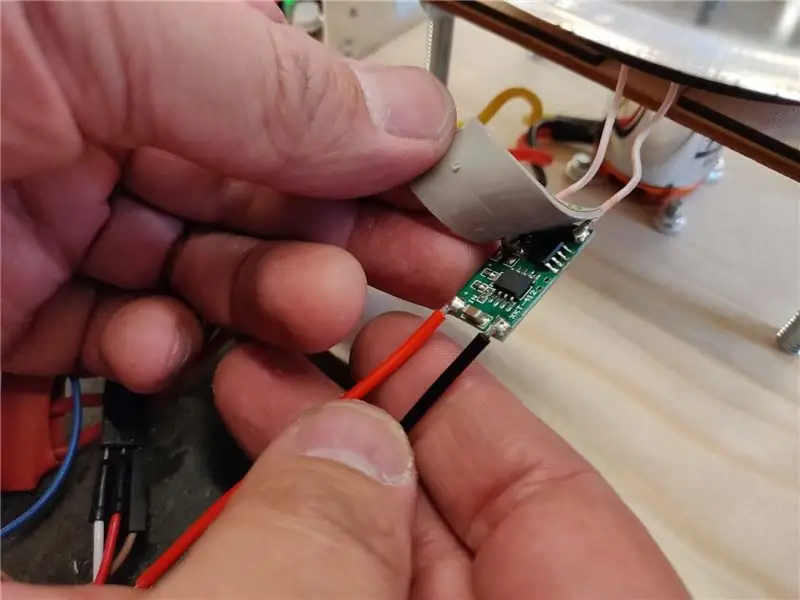

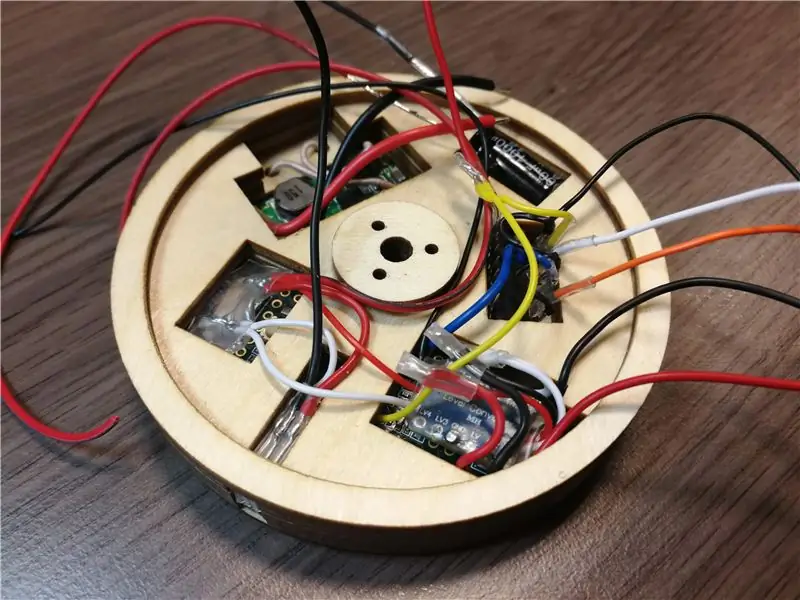

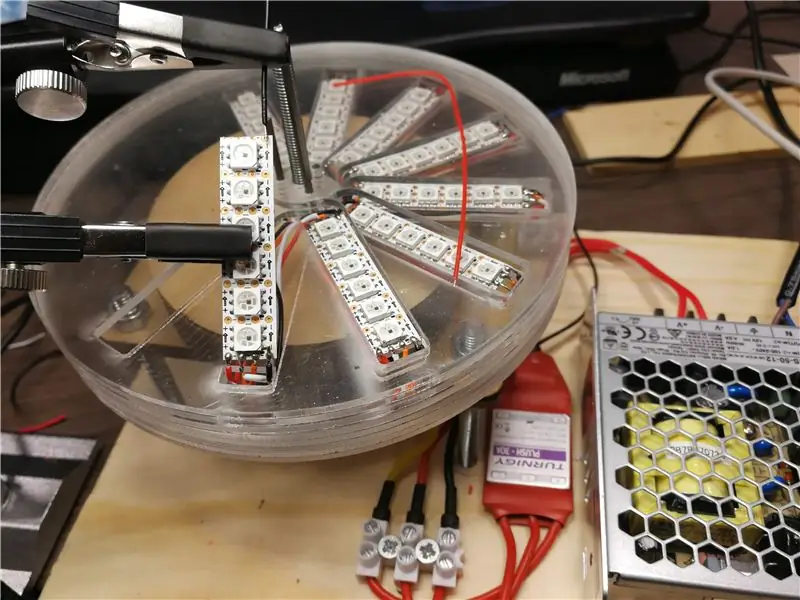

Den vedlagte Base_Case_Files.zip inneholder dxf -filene for å laserskjære de 6 lagene for å konstruere etuiet for komponentene som styrer APA102C led -stripen.

Lag 1-3 i Case-designet er ment å limes sammen. Men sørg for at en magnet (diameter 10 mm, høyde: 3 mm) settes inn i den sirkulære utskjæringen i lag 2 før du limer de tre lagene sammen. Sørg også for at magneten er limt med riktig pol til bunnen, da hall -effektsensoren plassert på plattformen som ble konstruert i trinn 3, bare vil reagere på den ene siden av magneten.

Designet på etuiet inneholder rom for komponentene som er oppført i vedlagte koblingsskjema. IC 74AHCT125 er nødvendig for å konvertere 3.3V -signalet fra Teensy til 5V -signalet som kreves for APA102 led -stripen. Lag 4 og 5 kan også limes sammen. Topplag 6 kan legges på de andre lagene. Alle lag vil forbli i riktig posisjon ved hjelp av 3 stålstenger med en diameter på 2 mm. Det er tre små hull for 2 mm stålstenger som omgir det større hullet for den roterende 4 mm gjengestangen festet til den børsteløse motoren. Når alle komponentene er loddet i henhold til skjemaet, kan hele saken settes på bolt-on-adapteren som er trykt i trinn 3. Sørg for at alle åpne ledninger er riktig isolert ved hjelp av varmekrympeslanger. Vær oppmerksom på at riktig funksjon av hallsensoren for disse trinnene avhenger av magneten plassert i magnetholderen beskrevet i trinn 3.

Vedlagte bevis på konseptkoden 3D_POV_POC.ino lyser opp noen lysdioder med rødt. Skissen resulterer i at en firkant vises når sylinderen begynner å rotere. Men før rotasjonen starter, er lysdiodene som kreves for å simulere en firkant slått på som standard. Dette er nyttig for å teste at lysdiodene fungerer som de skal i neste trinn.

Trinn 5: Roterende sylinder med LED -stripene

Den vedlagte Rotor_Cylinder_Files.zip inneholder dxf -filer for kutting av et 2 mm tykt akrylark. De resulterende 14 skivene er nødvendige for å bygge den transparente sylinderen for dette POV -prosjektet. Skivene må legges på hverandre. Utformingen av de sylindriske skivene gjør at 12 led strips kan loddes sammen som en lang led strip. Fra plate 1 må en liten LED -stripe med 6 lysdioder festes til en plate ved hjelp av de selvklebende klistremerkene på LED -stripen. Lodd ledningene til led -stripen først før du fester led -stripene til platen ved hjelp av selvklebende klistremerker. Ellers risikerer du at loddepistolen smelter akrylskiven.

Når skive #13 er stablet på den gjennomsiktige sylinderen, kan 2 mm stålstangen som brukes til å holde alle lagene i riktige posisjoner nå også kuttes til riktig lengde, justert mot toppen av skiven #13 i sylinderen. Skive #14 kan deretter brukes til å holde 2 mm stålstenger på plass ved hjelp av to M4 muttere.

Fordi mengden tid som kreves for å konstruere hele enheten, har jeg ikke vært i stand til å programmere mer stabile visuelt interessante 3D -skjermer ennå innenfor tidsrammen for hackathon. Det er også grunnen til at den oppgitte koden for å kontrollere lysdiodene fortsatt er veldig grunnleggende for å bevise konseptet, og viser foreløpig bare en rød firkant 3 dimensjonalt.

Trinn 6: Lærte leksjoner

Tenåring 3.6

- Jeg bestilte en Teensy 3.5 for dette prosjektet, men leverandøren sendte meg en Teensy 3.6 ved en feiltakelse. Da jeg var ivrig etter å fullføre prosjektet innen tidsrammen for hackathon, bestemte jeg meg for å gå videre med Teensy 3.6. Grunnen til at jeg ønsket å bruke Teensy 3.5 var på grunn av portene, de er 5V -tolerante. Dette er ikke tilfellet med Teensy 3.6. Det er også grunnen til at jeg måtte introdusere en toveis logisk omformer til oppsettet. Med en Teensy 3.5 hadde dette ikke vært nødvendig.

- Power Ramp Up-problem: Når du slår på enheten er det en strømrampe opp via den trådløse DC-DC-lademodulen for å drive Teensy 3.6. Dessverre er rampen opp for treg til at Teensy 3.6 kan starte riktig. Som en løsning må jeg for øyeblikket slå på Teensy 3.6 via mikro-USB-tilkoblingen og deretter koble til 12V strømforsyning som mater den trådløse DC-DC-senderen. Når den trådløse dc-dc-mottakeren også leverer strøm til Teensy, kan jeg koble fra USB-kabelen. Folk har delt hacken sin med en MIC803 for problemet med sakte strømforsyning her:

LCD -skjermmodul

Uregelmessig oppførsel på ekstern strøm. Skjermen fungerer som den skal når den drives via USB. Men når jeg driver LCD -skjermen via brødbrettet ved hjelp av 5V levert av BEC eller en uavhengig strømforsyning, begynner teksten å bli kryptert etter noen sekunder etter at teksten skal endres. Jeg må fortsatt undersøke hva som forårsaker dette problemet

Mekanisk

For å teste motorstyringsenheten min for å måle de faktiske turtallene, lot jeg motoren snurre med bolten på adapteren, bolten og bunnhuset festet til motoren. Under den første testkjøringen skrus skruene som kobler motorholderen til motoren på grunn av vibrasjonene. Heldigvis la jeg merke til dette problemet i tide, så en potensiell katastrofe ble unngått. Jeg løste dette problemet ved å skru skruene litt strammere til motoren og brukte også noen få dråper Loctite for å feste skruene enda mer

Programvare

Når du eksporterer Fusion 360 -skisser som dxf -filer for laserskjæreren, eksporteres støttelinjer som vanlige linjer

Trinn 7: Potensielle forbedringer

Hva ville jeg ha gjort annerledes basert på erfaringene jeg fikk med dette prosjektet:

- Ved å bruke en led -stripe som inneholder minst 7 lysdioder i stedet for 6 lysdioder per lag for noen bedre tekstuelle visualiseringer

- Kjøp en annen børsteløs motor der akselen allerede stikker ut på riktig (bunn) side av motoren. (f.eks: https://hobbyking.com/de_de/ntm-prop-drive-28-36-1000kv-400w.html) Dette vil spare deg for bryet med å enten kutte akselen eller skyve akselen til riktig side som jeg måtte gjøre nå.

- Bruk mer tid på å balansere enheten for å minimere vibrasjonene, enten mekanisk eller modellere den i Fusion 360.

Jeg har også tenkt på noen potensielle forbedringer, som jeg kan se på hvis tiden tillater det:

- Bruker faktisk SD -kortfunksjonaliteten på Teensy for å lage lengre animasjoner

- Øk bildedensiteten ved å bruke mindre lysdioder (APA102 (C) 2020). Da jeg startet dette prosjektet for noen uker siden, var LED -strimler som inneholdt disse små lysdiodene (2x2 mm) ikke lett tilgjengelige på markedet. Det er mulig å kjøpe dem som separate SMD -komponenter, men jeg ville bare vurdere dette alternativet hvis du er villig til å lodde disse komponentene på en tilpasset PCB.

- Overfør 3D -bilder trådløst til enheten (Wifi eller Bluetooth). Dette bør også gjøre det mulig å programmere enheten til å visualisere lyd/musikk.

- Konverter Blender -animasjoner til et filformat som kan brukes med enheten

- Legg alle led -strips på bunnplaten og fokuser lyset på lagene med akryl. På hvert forskjellige lag kan små områder graveres for å reflektere lyset når de utelates fra lysdiodene. Lyset bør fokuseres på de graverte områdene. Dette bør være mulig ved å lage en tunnel som leder lyset eller bruke linser på lysdiodene for å fokusere lyset.

- Forbedre stabiliteten til 3D Volumetric display og regulering av rotasjonshastigheten ved å skille den roterende basen fra den børsteløse motoren ved hjelp av tannhjul og et tannrem.

Trinn 8: Rop ut

Jeg vil rette en spesiell takk til følgende personer:

- Min fantastiske kone og døtre, for deres støtte og forståelse.

- Teun Verkerk, for å ha invitert meg til Hackathon

- Nabi Kambiz, Nuriddin Kadouri og Aidan Wyber, for din støtte, hjelp og veiledning gjennom Hackaton

- Luuk Meints, en kunstner og en deltaker i denne Hackaton som var så snill å gi meg et personlig introduksjonshastighetskurs på 1 time til Fusion 360 som tillot meg å modellere alle delene jeg trengte for dette prosjektet.

Anbefalt:

ESP8266 POV -vifte med klokke- og websideoppdatering: 8 trinn (med bilder)

ESP8266 POV -vifte med klokke- og websideoppdatering av tekst: Dette er en variabel hastighet, POV (Persistence Of Vision), vifte som periodisk viser tiden og to tekstmeldinger som kan oppdateres "i farten". er også en enkeltsides webserver som lar deg endre de to tekstene jeg

Apple Barcode Graver (Photonics Hackathon Phablabs): 3 trinn

Apple Barcode Engraver (Photonics Hackathon Phablabs): Hei alle sammen, Som en del av vår Phablabs Photonics -utfordring ble vi bedt om å lage en enhet som kan erstatte klistremerker på frukt. Hater du også fruktklistremerker? Og vil du gjøre en miljøvennlig endring? Da vil vi gjerne inn

Holografiske plater - Photonics Challenger Hackathon PhabLabs: 6 trinn

Holographic Plates - Photonics Challenger Hackathon PhabLabs: I begynnelsen av dette året ble jeg bedt om å delta på PhabLabs Photonics Hackathon på Science Center Delft i Nederland. Her har de et flott arbeidsområde med mange maskiner som kan brukes til å lage noe som jeg normalt

1 meter POV med IOT aktivert: 3 trinn (med bilder)

1 meter POV Med IOT aktivert: Før jeg starter forklaringen om dette prosjektet, vil jeg be om unnskyldning for lav kvalitet på bilde og video, men ærlig talt er det veldig vanskelig å ta et skarpt og klart bilde fra å kjøre POV med normalt kamera som mobilkameraet mitt. Det trenger veldig fort d

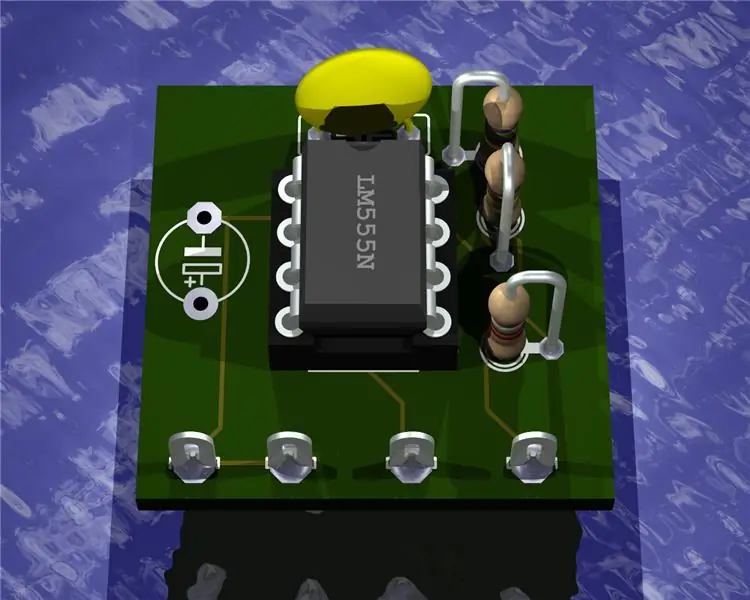

Gjengi 3D-bilder av PCB-ene ved hjelp av Eagle3D og POV-Ray: 5 trinn (med bilder)

Gjengi 3D-bilder av PCB-ene ved hjelp av Eagle3D og POV-Ray: Ved hjelp av Eagle3D og POV-Ray kan du lage realistiske 3D-gjengivelser av PCB-ene. Eagle3D er et skript for EAGLE Layout Editor. Dette vil generere en strålesporingsfil, som vil bli sendt til POV-Ray, som igjen til slutt vil dukke opp den ferdige